一种金属薄膜生产装置的制作方法

1.本实用新型涉及薄膜生产领域,具体的说,是涉及一种金属薄膜生产装置。

背景技术:

2.电镀薄膜,指的是薄膜基材通过电镀液、阳极和阴极,在电流作用下将镀液槽中的金属层积在薄膜基材的膜面上,使得薄膜基材获得较好的导电性能。

3.现有的镀膜设备存在以下缺陷:镀液槽的占地空间较大,导致整体设备占用空间大;设备中采用多种辊系,种类繁杂,数量多,操作不便、维护成本较高;现有设备仅在镀液槽内设置一过辊,镀液槽上对称设置两个辊,形成v字形分布,薄膜基材浸入镀液槽后绕过过辊,该方式导致过辊两侧的薄膜基材张力不足,在镀膜过程中逐渐松弛,导致镀膜质量欠佳。

4.以上问题,值得解决。

技术实现要素:

5.为了克服现有技术的问题,本实用新型提供一种金属薄膜生产装置。

6.本实用新型技术方案如下所述:

7.一种金属薄膜生产装置,包括导电辊和镀液槽,薄膜基材经过所述导电辊和所述镀液槽,其特征在于,所述导电辊包括位于所述镀液槽上方的第一导电辊和第四导电辊,还包括位于所述镀液槽内的第二导电辊和第三导电辊,

8.所述第二导电辊位于所述第一导电辊的正下方,所述第三导电辊位于所述第四导电辊的正下方,使得所述薄膜基材经过所述第一导电辊和所述第二导电辊时,以及经过所述第三导电辊和所述第四导电辊时,均呈s形。

9.根据上述方案的本实用新型,其特征在于,所述镀液槽内底部设有过辊,所述过辊位于所述第二导电辊和所述第三导电辊中间。

10.根据上述方案的本实用新型,其特征在于,所述第二导电辊和所述过辊之间、以及所述第三导电辊和所述过辊之间均设有若干钛蓝。

11.进一步的,若干所述钛蓝对称分布于所述薄膜基材两侧。

12.更进一步的,所述钛蓝内设有作为阳极的铜球。

13.根据上述方案的本实用新型,其特征在于,所述第三导电辊旁设有挤压辊,所述挤压辊与所述第三导电辊分别接触所述薄膜基材的两面。

14.根据上述方案的本实用新型,其特征在于,所述金属薄膜生产装置还包括放卷辊和收卷辊,所述放卷辊、所述收卷辊、所述第一导电辊和所述第四导电辊位于同一水平高度。

15.进一步的,所述收卷辊的前端设有烘烤箱。

16.根据上述方案的本实用新型,其有益效果在于:

17.本实用新型采用多个导电辊替代其他类型的辊系,大大减少了辊系种类及数量;

18.本实用新型的第二导电辊位于第一导电辊的正下方,第三导电辊位于第四导电辊的正下方,呈竖直分布,大大减少了镀液槽的占地空间;

19.另一方面,本实用新型导电辊的排布结构,实现薄膜基材在两处呈s形,使得薄膜基材维持较好的张力,提高成品金属薄膜的质量及性能,且薄膜基材与各个导电辊的接触面积增大,在单位时间内能够层积较多的铜至薄膜基材膜面上,提高了镀膜效率。

附图说明

20.图1为本实用新型的结构示意图;

21.图2为本实用新型一优选实施例的结构示意图。

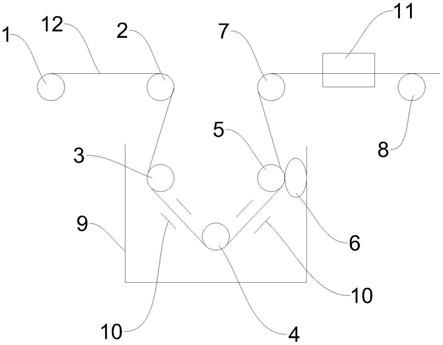

22.在图中,1、放卷辊;2、第一导电辊;3、第二导电辊;4、过辊;5、第三导电辊;6、挤压辊;7、第四导电辊;8、收卷辊;9、镀液槽;10、钛蓝;11、烘烤箱;12、薄膜基材。

具体实施方式

23.为了更好地理解本实用新型的目的、技术方案以及技术效果,以下结合附图和实施例对本实用新型进行进一步的讲解说明。同时声明,以下所描述的实施例仅用于解释本实用新型,并不用于限定本实用新型。

24.需要说明的是,术语“上”、“下”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。

[0025]“若干”的含义是两个或两个以上,除非另有明确具体地限定。术语“第一”、“第二”、“第三”和“第四”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。

[0026]

实施例一

[0027]

如图1所示,一种金属薄膜生产装置,包括导电辊和镀液槽9,薄膜基材12经过导电辊和镀液槽9,接触镀液,本实施例中的导电辊包括第一导电辊2、第二导电辊3、第三导电辊5和第四导电辊7,第一导电辊2和第四导电辊7位于镀液槽9上方,第二导电辊3和第三导电辊5位于镀液槽9内,且第二导电辊3位于第一导电辊2的正下方,第三导电辊5位于第四导电辊7的正下方。

[0028]

上述金属薄膜生产装置的结构使得薄膜基材12依次经过第一导电辊2和第二导电辊3时,呈s形,以及薄膜基材12依次经过第三导电辊5和第四导电辊7时,也呈s形,从而使得薄膜基材12与各个导电辊的接触面积增大,在单位时间内能够层积较多的铜至薄膜基材12膜面上,提高了镀膜效率;薄膜基材12呈s形,使得薄膜基材12维持较好的张力,提高成品金属薄膜的质量及性能。

[0029]

在本实施例中,镀液槽9内底部设有过辊4,过辊4位于第二导电辊3和第三导电辊5中间,过辊4能够使得薄膜基材12沉入镀液槽9底部,确保薄膜基材12与镀液完全接触,获得足够的镀液量。

[0030]

在本实施例中,第三导电辊5旁设有挤压辊6,挤压辊6与第三导电辊5分别接触薄膜基材12的两面,由于薄膜基材12从镀液槽9中穿出时会携带镀液,挤压辊6能够将带出的多余的镀液挤压掉,从而防止镀液浪费,能够节约成本,也能防止镀液里面的铜镀在导电辊

上,造成导电辊产生尖刺而损坏薄膜基材12。

[0031]

在本实施例中,金属薄膜生产装置还包括放卷辊1和收卷辊8,放卷辊1、收卷辊8、第一导电辊2和第四导电辊7位于同一水平高度,使得薄膜基材12能够水平进入、水平离开金属薄膜生产装置,从而利于将薄膜基材12展开,且方便放出和收纳。

[0032]

在本实施例中,第二导电辊3和过辊4之间设有若干钛蓝10,钛蓝10内设有多个铜球,钛蓝10作为电镀的阳极,且若干钛蓝10对称分布于薄膜基材12两侧,当薄膜基材12从第二导电辊3穿出后经过两侧的钛蓝10,使得薄膜基材12两面均得到镀膜效果。为了更好地在薄膜基材12膜面上进行镀膜,第三导电辊5和过辊4之间也设有对称分布的若干钛蓝10。

[0033]

在本实用新型中,金属薄膜生产装置中的第一导电辊2和第二导电辊3为竖直设置,第三导电辊5和第四导电辊7也为竖直设置,可以大大减小镀液槽9所占空间。

[0034]

实施例二

[0035]

如图2所示,一种金属薄膜生产装置,其结构同实施例一,区别在于:收卷辊8的前端设有烘烤箱11,薄膜基材12从镀液槽9穿出之后,先经过烘烤箱11烘烤,再收纳入收卷辊8,该实施例能够快速干燥镀液后的薄膜基材12,加快生产效率,保证成品金属薄膜的质量。

[0036]

在镀膜生产线中,上述方案的镀液槽9和四根导电辊的组合结构可作为一个单元,在一条生产线上可以设置多个此类单元进行镀膜,从而能够得到性能稳定、优异的成品金属薄膜。

[0037]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0038]

以上实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1