超疏水高效冷凝传热纳米界面及其制备方法

本发明属于纳米科技和功能界面材料研究领域,具体涉及超疏水高效冷凝传热纳米界面及其制备方法。

背景技术:

1、近年来,电子器件微型化、集成化和大功率化发展对小空间高热流散热提出了迫切需求,如何设计开发高效冷凝传热界面及新一代高性能均热板已引起国内外广泛关注。受生物灵感启发,科研人员在铜基高效冷凝传热界面研究方面已经取得巨大突破。2013年,美国麻省理工学院的evelyn wang教授团队最先提出并证实:在铜基表面原位构筑超疏水氧化铜刀片状纳米结构可实现小尺寸冷凝微滴融合自弹射去除并提升滴状冷凝传热性能30%(nano lett, 2013,13,179);2015年,中科院苏州纳米所高雪峰研究员团队在铜材表面原位构筑了可实现小尺度冷凝微滴自弹射去除功能的超疏水氢氧化铜棱槽纳米针,其冷凝传热系数相比空白疏水铜提升了125%(acs appl.mater.interfaces,2015,7,10660);2018年,他们进一步报道了铜材表面原位构筑超疏水密排列氧化锌纳米针阵列结构可提升冷凝传热系数320%(adv. funct.mater,2018,28,1800634)。原理上,铜材表面构筑低黏超疏水纳米界面确实可以实现冷凝液滴在更小尺度自驱离,冷凝液滴驱离直径从毫米量级降至微米量级不仅可以降低液滴自身热阻,而且可以动态释放更多的裸露位点用于相变换热;纳米界面相比普通疏水铜材表面还有更高的比表面积和成核位点,这些界面效应的协同导致超疏水纳米界面具有更卓越的冷凝传热性能。很显然,这些不同构型的超疏水无机纳米膜层尽管可用于概念验证和理解超疏水纳米界面如何设计可实现高效冷凝传质传热,但这些功能膜层与铜基材的热膨胀系数不匹配、存在失稳风险,很难有实用价值。

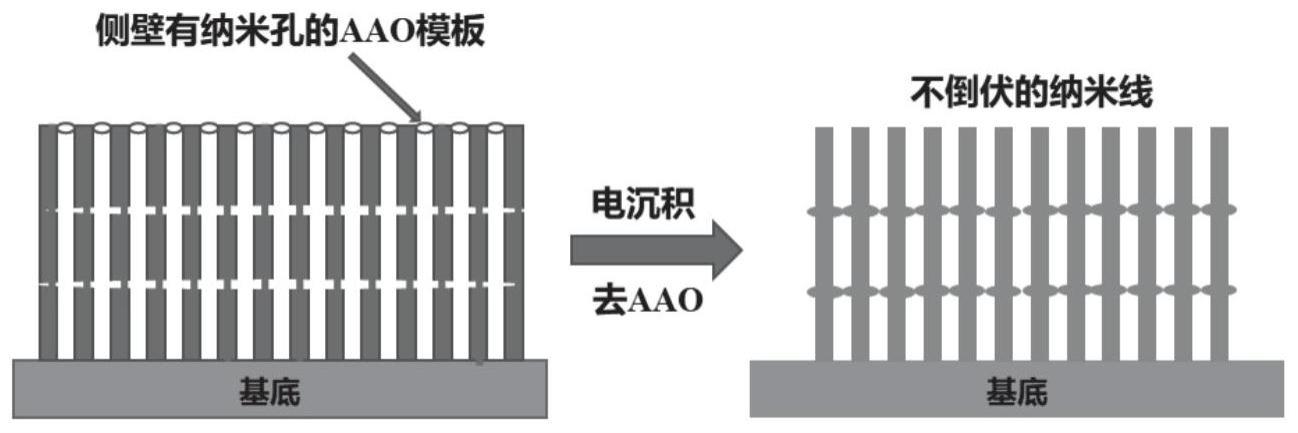

2、众所周知,真正有实用前景的高效冷凝传热纳米界面不仅要追求自身较高的传热系数,而且还需要统筹考虑纳米界面低黏超疏效应在蒸汽工况下的稳定性以及与基材本身的热膨胀匹配性。就铜材而言,铜基表面如何原位构筑同种材质的低黏超疏纳米界面来实现冷凝传热性能大幅度提升仍然是一大挑战。2017年,美国科罗拉多大学杨荣贵教授团队基于阳极氧化铝模板辅助的电镀技术在铜表面原位构筑了具有冷凝微滴融合自弹射去除功能的超疏水铜纳米线阵列结构,其冷凝传热系数相比空白疏水铜最大可提升100%(nanoenergy,2017,33,177)。然而,铜纳米线在加工过程中存在毛细团聚效应,纳米线的倒伏或团聚不可避免会产生无数微米尺寸的空腔缺陷,这些微缺陷遇到高温或高过冷蒸汽时会被穿透,这些位点低粘超疏效应的丧失显然不利于高效冷凝传质传热。为了消除铜纳米线之间随机分布的大量微缺陷,他们巧妙利用“孔道有纳米侧孔”的新型阳极氧化铝模板来设计制作了一种更紧密排列的准直铜纳米线,纳米线之间通过多个纳米突起相互连接(joule,2018,2,269)。这一创新设计能有效阻止水汽穿透,即使过冷度增加到28k,冷凝微滴融合自弹射去除功能依然存在。然而,问题在于他们采用的阳极氧化铝模板纳米孔通道内部的纳米级侧孔位点及数量均不可控,是随机分布的。这是因为他们用于制造阳极氧化铝模板的铝箔并非高纯铝(纯度99.999%),而是含有不少杂质的普通铝箔(纯度99%),这些元素杂质尽管在阳极氧化过程中可以诱导形成纳米级侧孔,但因其自身尺寸及在铝箔内部空间分布的不可控,必然导致所形成的纳米级侧孔位点及数量的不可控。换言之,基于这种技术加工的铜基不倒伏纳米线必然会面临品质的不可控。此外,这篇文章中所采用的特制普通铝箔来源于美国厂家,国内无法采购;采用类似纯度的国产普通铝箔并采用他们在文献中报道的制备工艺却无法获得不倒伏铜纳米线。很显然,如何获得阳极氧化铝模板纳米孔道内部的纳米级侧孔位点和数量的可控并在此基础上研制更高品质的铜材超疏水高效冷凝传热纳米界面材料就成为亟待解决的技术挑战。

技术实现思路

1、本发明的主要目的在于提供一种超疏水高效冷凝传热纳米界面及其制备方法,以克服现有技术的不足。

2、本发明实施例提供了一种超疏水高效冷凝传热纳米界面,所述超疏水高效冷凝传热纳米界面由金属纳米线阵列组成,所述金属纳米线阵列中的金属纳米线通过侧向连接,所述金属纳米线阵列内部不存在因金属纳米线倒伏或团聚形成的微腔缺陷;所述金属纳米线阵列的制备是采用纳米级侧孔分布可控的阳极氧化铝纳米孔模板通过金属纳米电沉积工艺来实现的,所述金属纳米线的材质包括铜、镍、金、银中的任意一种或两种以上的组合;所述超疏水高效冷凝传热纳米界面通过低表面能化学修饰赋予低黏超疏水特性,所述超疏水高效冷凝传热纳米界面具有防水汽穿透和高效冷凝传热功能。

3、在一些优选实施方案中,所述阳极氧化铝纳米孔模板的内部包括复数个柱形纳米孔通道 (亦记为“纵向纳米通道”),所述纳米孔通道竖直平行分布不交叉,所述纳米孔通道的中心间距为60nm~500nm,长度为500nm~60μm;所述纳米孔通道内部设置有方位和数量可控的纳米级侧孔,所述纳米级侧孔呈层状分布,层状分布的层数包括一层或两层以上。

4、进一步地,所述纳米级侧孔呈层状分布形成一个以上横向侧孔层。

5、进一步地,所述纳米侧孔的沿纳米线纵向的方向的孔径范围为10nm~1000nm。

6、本发明实施例还提供了一种纳米级侧孔分布可控的阳极氧化铝纳米孔模板的制备方法,其包括:所述阳极氧化铝纳米孔模板是通过程控电源在阳极氧化铝纳米孔模板制备过程中引入一次或两次以上的瞬时高电压阳极氧化实现的;其中,所述阳极氧化铝纳米孔模板的制备过程中的工艺条件包括:电解液包括硫酸、草酸、磷酸、乙二酸、丙二酸中的一种或两种以上的组合;瞬时高电压与阳极氧化本征电压的比值为1.3~2,瞬时高电压的反应时间为1~5s,阳极氧化铝纳米孔模板中的柱形纳米孔通道的中心间距由不同配方电解液及匹配的阳极氧化电压来决定,柱形纳米孔通道的深度根据需要由阳极氧化时间决定;阳极氧化铝纳米孔模板的柱形纳米孔通道的孔径根据需要由扩孔时间决定;纳米级侧孔的尺寸由人为引入的瞬时高电压阳极氧化的电压值和反应时间来控制,纳米级侧孔的层状分布的层状分布的层数数量由瞬时高电压阳极氧化的次数来决定。

7、进一步地,所述瞬时高电压的数值为15~400v。

8、进一步地,所述阳极氧化本征电压的数值为10-300v。

9、在一些优选实施方案中,所述超疏水高效冷凝传热纳米界面的制备方法包括:高纯铝箔抛光、一步阳极氧化(氧化过程中引入瞬时高压)、剥铝处理、去除阻挡层和扩孔处理、电镀金属纳米线、去除模板、超疏水修饰。

10、在一些更为具体的实施方案中,所述超疏水高效冷凝传热纳米界面的制备方法可以包括:

11、(1)高纯铝箔抛光:使用纯度>99.999%的高纯铝基板,在成分为高氯酸和乙醇体积比为1∶5抛光液中进行电化学抛光。铂片为阴极,高纯铝板为阳极,抛光电压20v,在0℃水浴条件下进行抛光8min,电流密度约0.175a·cm-2,抛光8min,获得有镜面反光的抛光铝基板。

12、(2)一步阳极氧化:将抛光铝基板作为阳极,使用铂片作为阴极,置于电解液中并在0℃循环水冷条件下阳极氧化。工作电压设置:施加阳极氧化本征电压(亦可记为“低电压”)的过程中引入一次以上瞬时高电压(亦可记为“高电压”)。

13、(3)剥铝处理:将阳极氧化处理后的铝基板置于剥铝溶液,在水浴温度<10℃条件下进行,至铝完全去除,获得具有单侧开口的阳极氧化铝纳米孔模板。

14、(4)去除阻挡层和扩孔:水浴温度40℃条件下,将步骤(3)获得的具有单侧开口的阳极氧化铝纳米孔模板的阻挡层一侧和磷酸溶液接触,进行去阻挡层和扩孔,获得纳米级侧孔分布可控的阳极氧化铝纳米孔模板。

15、(5)金属纳米电沉积:以步骤(4)所获纳米级侧孔分布可控的阳极氧化铝纳米孔模板作为电沉积辅助模板,之后采用电沉积工艺进行金属纳米线的构筑。

16、(6)去除模板:使用强碱溶液去除步骤(5)中所用模板,获得不倒伏金属纳米线阵列。

17、(7)超疏水修饰:将步骤(6)中不倒伏金属纳米线阵列浸没于硫醇溶液中进行疏水修饰,获得超疏水高效冷凝传热纳米界面。

18、进一步地,所述剥铝溶液成分为0.15mol氯化铜,50ml盐酸(35-38wt%),去离子水300ml。

19、与现有技术相比,本发明的有益效果在于:

20、(1)本发明使用高纯铝制备纳米级侧孔分布可控的阳极氧化铝纳米孔模板的优势在于相对于杂质铝材制备侧孔阳极氧化铝模板,其侧孔大小、数量和空间位置可控;同时一步阳极氧化的制备方法极大地缩短了制备周期(一般阳极氧化铝制备方案包括两步阳极氧化步骤,且第二步为温和阳极氧化过程耗时6-72h),一步阳极氧化过程仅需5-30min,即可制备厚度为10-60μm的纳米级侧孔分布可控的阳极氧化铝纳米孔模板;此外,本发明提供的方法可用于制备不同纵向通道中心间距的阳极氧化铝模板,具有较宽的适用范围;

21、(2)本发明使用所获得的纳米级侧孔分布可控的阳极氧化铝纳米孔模板,通过电沉积工艺制备纳米阵列,其纳米阵列通过侧向连接来避免局部倒伏,纳米界面内部没有因纳米线倒伏或团聚形成的微腔缺陷,提升了纳米界面结构的均一性和稳定性,通过疏水修饰,制备的超疏水高效冷凝传热纳米界面具有低黏超疏水特性、优越的防水汽穿透、冷凝微滴融合自弹射去除以及高效冷凝传热功能。

- 还没有人留言评论。精彩留言会获得点赞!