一种铁件表面哑黑电镀结构及其电镀方法与流程

:

1.本发明公开了一种铁件表面哑黑电镀结构及其电镀方法,属于电镀技术领域。

背景技术:

2.镍是银白色金属,具有磁性和良好的可塑性、耐腐蚀性,镍近似银白色、硬而有延展性并具有铁磁性的金属元素,它能够高度磨光和抗腐蚀,是电镀行业中常用的一种元素。电镀是用电化学方法在固体表面上沉积一薄层金属或合金的过程。对这个过程的形象说法,就是给金属或非金属穿上一件金属“外衣”,这层金属“外衣”称为电镀层。镍的密度为8.907g/cm3,熔点1450℃,镍的强度高、塑性好、硬度高、耐磨性好、可锻性强,易于加工,耐蚀性好,尤其是抗碱蚀性好,耐高温,接触电阻小,在电镀工业生产中,镀镍层的生产量仅次于镀锌层而位于第二。

3.镀哑镍——哑镍即半光亮镍,若在电镀普通镍所用的镀液中加入适当的不含硫的光亮剂,就成为电镀半光亮镍的镀液。半光亮镍的外观装饰性不强,一般仅装饰为主的产品,通常不需要电镀半光亮镍。只有既考虑外观,又考虑高耐蚀性的产品,才采用半光亮镍。即利用半光亮镍的耐蚀性,通过进行镀双层镍或三层镍,达到防腐蚀的目的。因而一般的半光亮镍多采用不含硫的次级光亮剂,以便与含硫的亮镍或高硫镍镀层形成电势差,产生电化学保护作用。

4.镀黑镍——用途上,黑镍镀层具有良好的消光性,大多用在照相器材、光学仪器、摄影设备、太阳能设备等零件的表面镀层。首先具有防腐蚀作用,其次这是仪器本身的需要。有些仿古镀层也用黑镍镀工艺。黑镍直接镀在钢铁件,其结合力不牢。而且黑镍镀层的防腐性能也不佳。一般要在钢铁件上先镀有足够厚度的铜层,然后再施镀黑镍层或者先镀锌层,在锌层上镀黑镍效果更佳。黑镍镀层实质上是多元合金镀层,主要成分有:镍40%~60%、锌20%~30%、硫10%~15%,有机物1%左右。为了提高黑镍的防腐性能和光泽,镀后一般要进行喷漆处理。在成分上,黑镍主要由镍盐、发黑剂、缓冲剂等成分组成,镀液呈酸性。由于使用的主盐不同,可分为硫酸盐型和氯化物两种镀液。

5.基于镍本身的一些特点,电镀企业产品质量控制水平千差万别,但是大多镀镍工艺中还存在以下问题:

6.1.首先是光亮度达不到期望要求,不是太暗就是太亮。同样颜色方面不是偏白就是全黑很难做到哑黑的效果。

7.2.电镀后产品表面有发雾不良

8.3.孔隙率高,盐雾试验不达标

9.上述问题导致铁件镀哑黑修改不好,不良品居多。表面颜色及亮度均一性和稳定性差,镀层耐腐蚀性差。

技术实现要素:

10.针对现有技术中存在的问题,本发明的目的旨在提供一种铁件表面哑黑电镀结构

及其电镀方法。通过优化前处理工艺,除去铁件表面的油脂,铁锈和氧化膜等,为后续镀层提供良好的沉积的平面,紧接着通过盐酸除去铁件表面的氧化膜提高镀层与基体的结合力。电镀过程中先通过两次打底,即镀哑镍、镀铜,提高镀层与基体的结合力有利于进一步的电镀,同时,铜层的整平性能优异,能大大提高镍层的光亮效果。后续电镀过程中,经镀哑镍,镀光镍和镀黑镍获得理想的哑黑效果。通过导入完善的清洗和钝化处理,形成一种比较完整的铁件表面哑黑电镀结构及方法,极大提高了镀层的耐腐蚀能力。

11.为实现上述目的,本发明一种铁件表面哑黑电镀结构,在铁件表面依次设有第一镀哑镍层、镀铜层、第二镀哑镍层、镀光镍层、镀黑镍层,所述第一镀哑镍层的厚度为3μm-5μm,镀铜层的厚度为2μm-5μm,第二镀哑镍层的厚度为3μm-5μm,镀光镍层的厚度为3μm-5μm,镀黑镍层的厚度为2μm-7μm;

12.所述的第一镀哑镍层通过哑镍电镀液在温度45-60℃,ph值3.5-4.2,电流密度60-80a/dm2,采用17-25的比重,电镀480-900s的工艺条件形成,哑镍电镀液包括有:氯化镍、硼酸、硫酸镍;

13.所述的镀铜层通过铜离子溶液在温度22-25℃,电流密度80-100a/dm2的条件下,采用17-25的比重,电镀600-1000s的工艺条件形成,铜离子溶液包括有:硫酸铜、硫酸;

14.所述的第二镀哑镍层通过哑镍电镀液在温度50-55℃,ph值3.5-4.2,电流密度80-100a/dm2,采用17-25的比重,电镀480-9000s的工艺条件形成,哑镍电镀液包括有:氯化镍、硼酸、硫酸镍;

15.所述的镀光镍层通过光镍溶液在温度45-60℃,ph值3.5-4.2,电流密度60-80a/dm2,采用17-25的比重,电镀720-1200s的工艺条件形成,哑镍电镀液包括有:氯化镍、硼酸、硫酸镍;

16.所述的镀黑镍层通过黑镍溶液在温度30-38℃,ph值8.2-9.0,电流密度60-70a/dm2,采用17-25的比重,电镀500-600s的工艺条件形成,黑镍溶液包括有:焦钾、氯化镍、焦磷亚锡、导电盐、添加剂。

17.2、一种铁件表面哑黑电镀方法,包括以下步骤:

18.步骤一,铁件电镀前除油:在含有碱性除油粉的溶液中,控制温度在40-60℃,处理1200-1800s,进行化学脱脂处理;

19.步骤二,三格逆流水洗:在3-5s内浸入水中,铁件没过水面以下为标准,进行浸洗处理;

20.步骤三,电解除油:在常温条件下,电流密度60-70a/dm2条件下处理15-30s,进行电镀脱脂处理;

21.步骤四,三格逆流水洗:清水清洗;

22.步骤五,除氧化膜:室温下用4-10比重的盐酸溶液处理5-15s除去铁件表面氧化膜;

23.步骤六,三格逆流水洗:清水清洗;

24.步骤七,活化:室温下用ar硫酸溶液处理5-10秒对铁件进行电镀活化,硫酸溶液含有:氯化镍、硼酸、硫酸镍;

25.步骤八,镀哑镍层:通过哑镍电镀液在温度45-60℃,ph值3.5-4.2,电流密度60-80a/dm2,采用17-25的比重,电镀480-900s的工艺条件形成第一镀哑镍层,哑镍电镀液包括

有:氯化镍、硼酸、硫酸镍;

26.步骤九,三格逆流水洗:清水清洗;

27.步骤十,镀铜层:通过铜离子溶液在温度22-25℃,电流密度80-100a/dm2的条件下,采用17-25的比重,电镀600-1000s的工艺条件形成镀铜层,铜离子溶液包括有:硫酸铜、硫酸;

28.步骤十一,三格逆流水洗:清水清洗;

29.步骤十二,镀哑镍层:通过哑镍电镀液在温度50-55℃,ph值3.5-4.2,电流密度80-100a/dm2,采用17-25的比重,电镀480-9000s的工艺条件形成第二镀哑镍层,哑镍电镀液包括有:氯化镍、硼酸、硫酸镍;

30.步骤十三,三格逆流水洗:清水清洗;

31.步骤十四,活化:室温下用ar硫酸溶液处理5-10秒对铁件进行电镀活化,硫酸溶液含有:氯化镍、硼酸、硫酸镍;

32.步骤十五,镀光镍层:通过光镍溶液在温度45-60℃,ph值3.5-4.2,电流密度60-80a/dm2,采用17-25的比重,电镀720-1200s的工艺条件形成镀光镍层,哑镍电镀液包括有:氯化镍、硼酸、硫酸镍;

33.步骤十六,三格逆流水洗:清水清洗;

34.步骤十七,活化:室温下用ar硫酸溶液处理5-10秒对产品进行电镀活化,硫酸溶液含有:氯化镍、硼酸、硫酸镍;

35.步骤十八,镀黑镍层:通过黑镍溶液在温度30-38℃,ph值8.2-9.0,电流密度60-70a/dm2,采用17-25的比重,电镀110-130s的工艺条件形成镀黑镍层,黑镍溶液包括有:焦钾、氯化镍、焦磷亚锡、导电盐、添加剂;

36.步骤十九,二格逆流水洗:清水清洗;

37.步骤二十,中和溶液:将铁件浸入浓度3%-5%磷酸三钠溶液,时间30-50秒,进行中和酸性;

38.步骤二十一,三格逆流水洗:清水清洗;

39.步骤二十二,钝化:将铁件浸入重铬酸钾溶液,常温25度,目的是防止变色;

40.步骤二十三,二格逆流水洗:清水清洗;

41.步骤二十四,脱水:将铁件在40-60℃温度空间停留时间10-30s进行脱水处理;

42.步骤二十五,纯水洗:纯水清洗;

43.步骤二十六,烘干:在90-110℃条件下烘干处理600-900s得到表面哑黑电镀的铁件。

44.本发明有益效果为:一种铁件表面哑黑电镀结构及其电镀方法,通过优化前处理工艺,除去铁件表面的油脂,铁锈和氧化膜等,为后续镀层提供良好的沉积的平面,紧接着通过盐酸除去铁件表面的氧化膜提高镀层与基体的结合力。电镀过程中先通过两次打底,即镀哑镍、镀铜,提高镀层与基体的结合力有利于进一步的电镀,同时,铜层的整平性能优异,能大大提高镍层的光亮效果。后续电镀过程中,经镀哑镍,镀光镍和镀黑镍获得理想的哑黑效果。通过导入完善的清洗和钝化处理,形成一种比较完整的铁件表面哑黑电镀结构及方法,极大提高了镀层的耐腐蚀能力。

附图说明:

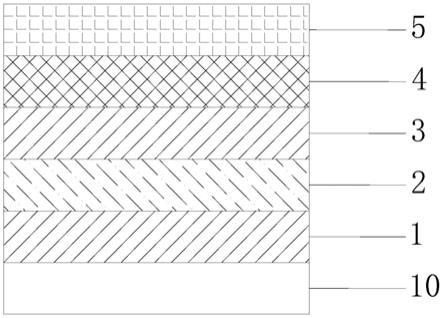

45.图1是本发明电镀结构示意图;

46.图2是本发明电镀流程示意图;

47.图3是本发明黑镍溶液成分表。

具体实施方式:

48.如图1至图3所示:本发明一种铁件表面哑黑电镀结构,在铁件表面依次设有第一镀哑镍层1、镀铜层2、第二镀哑镍层3、镀光镍层4、镀黑镍层5,所述第一镀哑镍层1的厚度为3μm-5μm,镀铜层2的厚度为2μm-5μm,第二镀哑镍层3的厚度为3μm-5μm,镀光镍层4的厚度为3μm-5μm,镀黑镍层5的厚度为2μm-7μm;

49.所述的第一镀哑镍层1通过哑镍电镀液在温度45-60℃,ph值3.5-4.2,电流密度60-80a/dm2,采用17-25的比重,电镀480-900s的工艺条件形成,哑镍电镀液包括有:氯化镍、硼酸、硫酸镍;

50.所述的镀铜层2通过铜离子溶液在温度22-25℃,电流密度80-100a/dm2的条件下,采用17-25的比重,电镀600-1000s的工艺条件形成,铜离子溶液包括有:硫酸铜、硫酸;

51.所述的第二镀哑镍层3通过哑镍电镀液在温度50-55℃,ph值3.5-4.2,电流密度80-100a/dm2,采用17-25的比重,电镀480-9000s的工艺条件形成,哑镍电镀液包括有:氯化镍、硼酸、硫酸镍;

52.所述的镀光镍层4通过光镍溶液在温度45-60℃,ph值3.5-4.2,电流密度60-80a/dm2,采用17-25的比重,电镀720-1200s的工艺条件形成,哑镍电镀液包括有:氯化镍、硼酸、硫酸镍;

53.所述的镀黑镍层5通过黑镍溶液在温度30-38℃,ph值8.2-9.0,电流密度60-70a/dm2,采用17-25的比重,电镀500-600s的工艺条件形成,黑镍溶液包括有:焦钾、氯化镍、焦磷亚锡、导电盐、添加剂。

54.2、一种铁件表面哑黑电镀方法,包括以下步骤:

55.步骤一,铁件电镀前除油:在含有碱性除油粉的溶液中,控制温度在40-60℃,处理1200-1800s,进行化学脱脂处理;

56.步骤二,三格逆流水洗:在3-5s内浸入水中,铁件没过水面以下为标准,进行浸洗处理;

57.步骤三,电解除油:在常温条件下,电流密度60-70a/dm2条件下处理15-30s,进行电镀脱脂处理;

58.步骤四,三格逆流水洗:清水清洗;

59.步骤五,除氧化膜:室温下用4-10比重的盐酸溶液处理5-15s除去铁件表面氧化膜;

60.步骤六,三格逆流水洗:清水清洗;

61.步骤七,活化:室温下用ar硫酸溶液处理5-10秒对铁件进行电镀活化,硫酸溶液含有:氯化镍、硼酸、硫酸镍;

62.步骤八,镀哑镍层:通过哑镍电镀液在温度45-60℃,ph值3.5-4.2,电流密度60-80a/dm2,采用17-25的比重,电镀480-900s的工艺条件形成第一镀哑镍层1,哑镍电镀液包

括有:氯化镍、硼酸、硫酸镍;

63.步骤九,三格逆流水洗:清水清洗;

64.步骤十,镀铜层:通过铜离子溶液在温度22-25℃,电流密度80-100a/dm2的条件下,采用17-25的比重,电镀600-1000s的工艺条件形成镀铜层2,铜离子溶液包括有:硫酸铜、硫酸;

65.步骤十一,三格逆流水洗:清水清洗;

66.步骤十二,镀哑镍层:通过哑镍电镀液在温度50-55℃,ph值3.5-4.2,电流密度80-100a/dm2,采用17-25的比重,电镀480-9000s的工艺条件形成第二镀哑镍层3,哑镍电镀液包括有:氯化镍、硼酸、硫酸镍;

67.步骤十三,三格逆流水洗:清水清洗;

68.步骤十四,活化:室温下用ar硫酸溶液处理5-10秒对铁件进行电镀活化,硫酸溶液含有:氯化镍、硼酸、硫酸镍;

69.步骤十五,镀光镍层:通过光镍溶液在温度45-60℃,ph值3.5-4.2,电流密度60-80a/dm2,采用17-25的比重,电镀720-1200s的工艺条件形成镀光镍层4,哑镍电镀液包括有:氯化镍、硼酸、硫酸镍;

70.步骤十六,三格逆流水洗:清水清洗;

71.步骤十七,活化:室温下用ar硫酸溶液处理5-10秒对产品进行电镀活化,硫酸溶液含有:氯化镍、硼酸、硫酸镍;

72.步骤十八,镀黑镍层:通过黑镍溶液在温度30-38℃,ph值8.2-9.0,电流密度60-70a/dm2,采用17-25的比重,电镀110-130s的工艺条件形成镀黑镍层5,黑镍溶液包括有:焦钾、氯化镍、焦磷亚锡、导电盐、添加剂;

73.步骤十九,二格逆流水洗:清水清洗;

74.步骤二十,中和溶液:将铁件浸入浓度3%-5%磷酸三钠溶液,时间30-50秒,进行中和酸性;

75.步骤二十一,三格逆流水洗:清水清洗;

76.步骤二十二,钝化:将铁件浸入重铬酸钾溶液,常温25度,目的是防止变色;

77.步骤二十三,二格逆流水洗:清水清洗;

78.步骤二十四,脱水:将铁件在40-60℃温度空间停留时间10-30s进行脱水处理;

79.步骤二十五,纯水洗:纯水清洗;

80.步骤二十六,烘干:在90-110℃条件下烘干处理600-900s得到表面哑黑电镀的铁件。

81.进一步的,所述步骤一至四,先后分别将铁件进行化学除油和电解除油,化学除油为在40-60℃温度下,在碱性除油粉中处理1200-1800s,经三格逆流水洗后,用除油剂溶液进行电镀除油,电流密度80-150a/dm2,时间15-30s。化学除油过程中,通过碱与油脂的皂化反应生成硬脂酸钠(即肥皂)和甘油溶解进入碱性溶液;同时化学除油具有的乳化作用能使金属与溶液间界面张力降低,从而在流体动力等因素的作用下,油膜破裂变成细小的珠状,脱离金属表面,到溶液中形成乳浊液。电解除油相比化学除油效率更快,把铁件作为阴极,浸入电解液,通上直流电。通电时,由于极化作用,金属与液面间的界面张力降低,电解液很容易穿过油膜到达金属表面发生氧化还原反应,在金属上产生氢气,冲击油膜破解成细小

是油珠,使油脱离金属表面分散在溶液中形成乳浊液,从而达到除脂的作用。

82.进一步的,通过4-10比重的盐酸处理铁件5-15s,去除铁件表面的氧化膜,提高镀层与基体的结合力。

83.进一步的,通过先镀一层哑镍打底,以利于进一步电镀。镀哑镍后再镀一层铜底能够获得镀膜厚度均匀,耐蚀性高的金属涂层,同时提高后续镍层的结合力。

84.进一步的,经研发导入完善的电镀黑镍配方及工艺,使电镀后产品表面能起到消光作用,消除前几轮电镀后产生的镜面反射,获得漫反射的哑黑效果。

85.相比于现有技术,本发明的优点在于:

86.本发明通过优化前处理工艺,除去铁件10表面的油脂,铁锈和氧化膜等,为后续镀层提供良好的沉积的平面,紧接着通过盐酸除去铁件10表面的氧化膜提高镀层与基体的结合力。电镀过程中先通过两次打底,即镀哑镍、镀铜,提高镀层与基体的结合力有利于进一步的电镀,同时,铜层的整平性能优异,能大大提高镍层的光亮效果。后续电镀过程中,经镀哑镍,镀光镍和镀黑镍获得理想的哑黑效果。通过导入完善的清洗和钝化处理,形成一种比较完整的铁件10表面哑黑电镀结构及方法,极大提高了镀层的耐腐蚀能力。

87.以上所述仅是本发明的较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1