一种铝合金交流阳极氧化工艺的制作方法

1.本发明属于铝合金表面处理技术领域,涉及一种铝合金交流阳极氧化工艺。

背景技术:

2.铝合金现已广泛应用于人们的日常生活,为了拓展其应用范围,通常在其表面进行阳极氧化,以增强其外观性及功能性。常规的阳极氧化膜基本采用直流电的方式,其生产的阳极氧化膜具有硬度高、耐蚀性强、绝缘性能优异等特点,但当其应用至铝带/箔/线时,其在弯曲过程会导致氧化膜脆裂,使功能性大打折扣,而不能满足实际需求。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种铝合金交流阳极氧化工艺,解决现有铝合金应用至铝带/箔/线时,其在弯曲过程会导致氧化膜脆裂,使功能性大打折扣的技术问题。

4.为达到上述目的,本发明提供如下技术方案:

5.一种铝合金交流阳极氧化工艺,包括以下步骤:

6.s1.除油:将铝合金放入到除油剂中清洗油脂;

7.s2.碱蚀或抛光:将除油后的铝合金进行碱蚀或抛光处理,除去自然氧化膜;

8.s3.交流氧化:采用交流型整流机作为电源,并将碱蚀或抛光后的铝合金作为阳极板,将铝、铅或石墨板作为阴极板;将阳极板和阴极板置于电解液中,其中,电压为2-8v,电流密度1.0-5.0a/dm2,电解液温度20-40℃,氧化时间10-60min;所述电解液包括硫酸和/或草酸;

9.s4.封孔:将染色后的铝合金置于封闭液中进行封闭处理;

10.s5.烘干:将封孔后的铝合金置于60-70℃的烘干箱内,时间10-20min。

11.进一步,所述步骤s3与s4之间还包括步骤s3.1染色,将交流氧化后的铝合金浸于染色液内1-20min,所述染色液包含有机染料和/或无机染料。

12.进一步,在步骤s1中,所述除油剂为酸性除油剂、弱碱性除油剂或有机溶剂。

13.进一步,在步骤s3中,所述电解液还包含硫酸铝、氯化镁、硫酸镁中至少一种。

14.进一步,所述电解液中硫酸浓度为50-250g/l,草酸浓度0-30g/l,硫酸铝浓度0.1-2g/l,氯化镁浓度0.1-2g/l,硫酸镁浓度0.1-1g/l。

15.进一步,所述染色液为含有cu

2+

、co

2+

、cd

2+

、ni

2+

、sn

2+

的金属盐溶液。

16.进一步,在步骤s4中,所述封闭液内包含醋酸镍和氟化镍。

17.本发明的有益效果在于:

18.本发明的交流阳极氧化工艺,采用交流氧化工艺,其操作便捷、工艺易控制,生产的产品绕指弯曲时,氧化膜无脆裂、脱落、露白等现象,而且膜层耐蚀性、绝缘性能与直流阳极氧化膜无异。

19.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可

以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

具体实施方式

20.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

21.实施例1

22.s1.除油:将选取的铝合金放入到酸性除油剂、弱碱性除油剂或有机溶剂中清洗油脂;

23.s2.碱蚀或抛光:将除油后的铝合金进行碱蚀或抛光处理,除去自然氧化膜;

24.s3.交流氧化:采用交流型整流机作为电源,并将碱蚀或抛光后的铝合金作为阳极板,将铝、铅或石墨板作为阴极板;将阳极板和阴极板置于电解液中,其中,电解液中硫酸浓度180g/l,硫酸铝1.5g/l,氯化镁0.5g/l,氧化电压6v,温度21℃,氧化时间15min;

25.s4.封孔:将染色后的铝合金置于封闭液中进行封闭处理;封闭液内包含醋酸镍和氟化镍;其中ni

2+

:0.8-1.3g/l;选用常温封闭,温度25-35℃,时间为5min;

26.s5.烘干:将封孔后的铝合金置于60-70℃的烘干箱内,时间15min。

27.对比例1

28.对比例1与实施例1的区别在于步骤s3中采用是直流氧化,其中电解液中硫酸浓度180g/l,氧化电压15v,温度18-21℃,氧化时间10min。

29.实施例2

30.s1.除油:将选取的铝合金放入到酸性除油剂、弱碱性除油剂或有机溶剂中清洗油脂;

31.s2.碱蚀或抛光:将除油后的铝合金进行碱蚀或抛光处理,除去自然氧化膜;

32.s3.交流氧化:采用交流型整流机作为电源,并将碱蚀或抛光后的铝合金作为阳极板,将铝、铅或石墨板作为阴极板;将阳极板和阴极板置于电解液中,其中,硫酸浓度200g/l,硫酸铝0.5g/l,氯化镁0.5g/l,,氧化电压6v,温度21℃,氧化时间15min;

33.s4.染色:将交流氧化后的铝合金浸于染色液内,染色液是含有cu

2+

、co

2+

、cd

2+

、ni

2+

、sn

2+

的草酸高铁铵水溶液,草酸高铁铵的含量为20g/l;温度为50-55℃,染色时间5min;

34.s5.封孔:将染色后的铝合金置于封闭液中进行封闭处理;封闭液内包含醋酸镍和氟化镍;选用中温封闭,其中ni

2+

:0.8-1.3g/l;60-65℃,时间5min。

35.s6.烘干:将封孔后的铝合金置于60-70℃的烘干箱内,时间15min。

36.对比例2

37.对比例2与实施例2的区别在于:步骤s3中采用的是直流氧化,其中,电解液的硫酸浓度200g/l,氧化电压15v,温度18-21℃,氧化时间12min;且在步骤s5中采用常温封孔,封孔温度为20-35℃。

38.实施例3

39.s1.除油:将选取的铝合金放入到酸性除油剂、弱碱性除油剂或有机溶剂中清洗油脂;

40.s2.碱蚀或抛光:将除油后的铝合金进行碱蚀或抛光处理,除去自然氧化膜;

41.s3.交流氧化:采用交流型整流机作为电源,并将碱蚀或抛光后的铝合金作为阳极板,将铝、铅或石墨板作为阴极板;将阳极板和阴极板置于电解液中,其中,电解液中草酸浓度30g/l,硫酸铝1g/l,氯化镁1g/l,硫酸镁1g/l,氧化电压5v,温度30-35℃,氧化时间30min;

42.s4.封孔:将染色后的铝合金置于封闭液中进行封闭处理;封闭液内包含醋酸镍和氟化镍;其中ni

2+

:0.8-1.3g/l;选用常温封闭,温度25-35℃,时间为15min;

43.s5.烘干:将封孔后的铝合金置于60-70℃的烘干箱内,时间15min。

44.对比例3

45.对比例3与实施例3的区别在于:步骤s3中采用的是直流氧化,其中电解液中草酸浓度30g/l,氧化电压50v,温度30-35℃,氧化时间30min。

46.实施例4

47.s1.除油:将选取的铝合金放入到酸性除油剂、弱碱性除油剂或有机溶剂中清洗油脂;

48.s2.碱蚀或抛光:将除油后的铝合金进行碱蚀或抛光处理,除去自然氧化膜;

49.s3.交流氧化:采用交流型整流机作为电源,并将碱蚀或抛光后的铝合金作为阳极板,将铝、铅或石墨板作为阴极板;将阳极板和阴极板置于电解液中,其中,硫酸浓度60g/l,草酸浓度20g/l,硫酸镁1g/l,氧化电压8v,温度28-31℃,氧化时间15min;

50.s4.染色:将交流氧化后的铝合金浸于染色液内,染色液是含有cu

2+

、co

2+

、cd

2+

、ni

2+

、sn

2+

的黑色有机水溶液,其含量为8g/l;溶液温度为50-55℃,染色时间3min;

51.s5.封孔:将染色后的铝合金置于封闭液中进行封闭处理;封闭液内包含醋酸镍和氟化镍;选用常温封闭,其中ni

2+

:0.8-1.3g/l;25-35℃,时间5min。

52.s6.烘干:将封孔后的铝合金置于60-70℃的烘干箱内,时间15min。

53.对比例4

54.对比例4与实施例4的区别在于:步骤s3中采用的是直流氧化,电解液的硫酸浓度60g/l,草酸浓度20g/l,氧化电压18v,温度28-31℃,氧化时间20min。

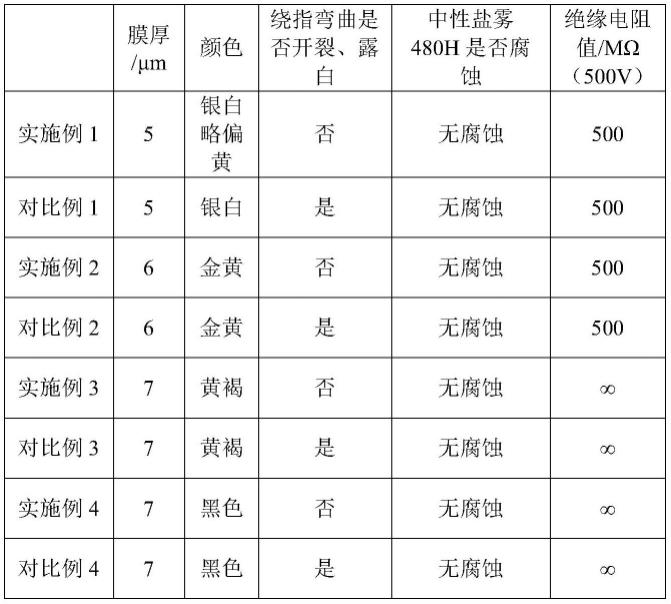

55.将以上实施例和对比例得到的合金性能进行测试,并对其汇总得到下表:

56.表1

[0057][0058]

本发明交流氧化所使用电压低于常规直流氧化,更加节能,并且交流氧化产品成膜速率大于常规直流氧化,生产时间短,大幅度提升生产效率。由表1可知,采用本发明所述的交流阳极氧化技术所得产品,相同膜厚范围内,较传统直流阳极氧化技术,本发明在耐蚀性及绝缘性能不下降的情况下,其在绕指弯曲时,均不开裂、露白;表明其利用本发明的工艺可以使铝合金上的镀膜层柔软性能和折弯性能得到大幅的提升,更加适合应用于铝带/箔/线等产品。

[0059]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1