一种六氟磷酸锂的制备方法与流程

1.本发明属于电化学领域,尤其涉及一种六氟磷酸锂的制备方法。

背景技术:

2.六氟磷酸锂(lipf6)是一种常见且常用的锂离子电池电解质锂盐,且经试验已证实是目前众多锂离子电池电解质锂盐中综合性能最优、使用效果最好的。为此,六氟磷酸锂的生产和制备始终是一个研究的热点。

3.在目前众多的制备方法中,传统的方法有湿法、干法和溶剂法三种。其中,湿法是将锂盐溶于无水氢氟酸中形成lif

·

hf溶液,然后通入五氟化磷气体进行反应生产六氟磷酸锂结晶,经分离、干燥得到产品;干法是将lif以无水hf处理形成多孔lif,然后通入五氟化磷气体直接反应得到六氟磷酸锂产品;溶剂法则是使用锂盐与六氟磷酸的碱金属盐、铵盐或有机铵盐在有机溶剂中反应、结晶制备。其他的还包括一些络合法和离子交换法等方法。

4.但是,现有的制备方法大多存在较多的缺陷。如干法制备需要高温高压,对设备需求高,且转化率低、转化仅在表面进行,导致产品得率和纯度均较低。而湿法制备由于hf的腐蚀性带来较大的安全隐患,反应需要在低温条件下进行、能耗大。而溶剂法反应速度慢、反应过程中容易引入杂质,导致产品纯度低。络合法虽然具有设备和操作需求低等优势,但是其甚至无法分离得到六氟磷酸锂晶体,导致其实际应用受到极大的限制。离子交换法则存在成本高、规模化生产难度大且产品纯度低等缺陷。

5.为此,开发一种全新的六氟磷酸锂制备方法,具有重大的意义。

技术实现要素:

6.为解决现有的六氟磷酸锂制备方法或多或少存在缺陷,或成本高、性价比低、难度大、危险性高、产品得率和品质不佳等问题,本发明提供了一种六氟磷酸锂的制备方法。

7.本发明的目的在于:一、确保制备方法简洁高效;二、保障制备过程的安全性;三、提高制备效率;四、确保所得产品的纯度能够达到99.8 wt%以上。

8.为实现上述目的,本发明采用以下技术方案。

9.一种六氟磷酸锂的制备方法,所述方法包括:1)配置电解槽,电解槽内设有阴极和阳极,所述阳极为表面经过预处理的集流体,所述阳极可嵌入钾离子,所述阴极为表面覆盖有可嵌入负离子的化合物的集流体,所述电解槽中设置阳离子交换膜,阳离子交换膜将电解槽分隔为阴极区和阳极区,阳极处于阳极区内,阴极处于阴极区内;2)分别向阳极区和阴极区注入电解液,所述阳极区电解液为氟化钾溶液,所述阴极区电解液为锂盐溶液,构成电化学体系;3)对所构成的电化学体系进行放电,同时向阳极区内通入五氟化磷气体,至放电

完成即完成六氟磷酸锂的制备。

10.在本发明技术方案中,通过步骤1)和步骤2)构建了一个稳定的电化学体系。在所构建的电化学体系中,进行放电时,阴极首先失去电子捕获阴极区中锂盐的阴离子,同时阳极区的阳极得到电子对钾离子进行捕获,使得钾离子嵌入至阳极中,而为保持电中性,阴极区的锂离子会通过阳极交换膜进入到阴极区中,与阴极区中的氟离子构成氟化锂,随后通入五氟化磷气体后能够快速实现六氟磷酸锂的制备。

11.在该过程中,通气部位需要控制在阳极与阳离子交换膜之间,通气时采用可选用具有多孔的面板型泵头在阳离子交换膜与阳极之间形成气泡网,以提高反应效率。同时,控制阳极区电解液的溶剂构成,能够在实现六氟磷酸锂制备的同时直接实现其结晶沉淀,对于提高制备和回收效率而言具有重大的意义,并且能够有效提高产品的纯度。

12.作为优选,步骤1)所述阳极表面经过预处理具体为:在集流体表面涂布普鲁士蓝;所述普鲁士蓝为铁氰化盐。

13.具体的普鲁士蓝包括铁氰化铁、铁氰化铬等常规铁氰化盐,通过在集流体表面涂布普鲁士蓝,是阳极能够实现对钾离子捕获的关键。且普鲁士蓝相较于其他成分,包括k

x

vpo4f

(x~0)

等成分而言,用于本发明技术方案时更具备离子捕获的独特性,使得钾离子具有优先嵌入形成稳定化合物的能力,使得钾具有显著更高的嵌入优势,以提高产物得率并确保产物纯度。

14.作为优选,步骤1)所述可嵌入负离子的化合物包括聚苯胺和/或聚吡咯和/或聚噻吩和/或聚对苯和/或聚三苯胺和/或氧化石墨烯。

15.对于可嵌入负离子的化合物材料并没有特定的选择,所选用的阴极材料为常见且容易获得的半导体/导体材料,且具有可逆脱嵌锂盐阴离子的能力。

16.作为优选,步骤1)所述阳离子交换膜为磺酸盐型阳离子交换膜。

17.具体的,本发明所用阳离子交换膜具体采用nafion

tm

211阳离子交换膜。

18.作为优选,步骤2)所述氟化钾溶液由氟化钾溶于醇-二甲基甲酰胺溶液配制。

19.通过特定的溶剂配比,能够确保氟化锂的溶解性,同时抑制六氟磷酸锂的溶解性,以实现氟化锂的形成以及六氟磷酸锂的转变和析出结晶,实现一步高效的制备。

20.同时,本发明选用二甲基甲酰胺(dmf)作为溶剂的重要构成部分,这是因为对于本发明技术方案而言,二甲基甲酰胺具有几乎不可替代的独特性。首先其能够与醇类物质互溶,但最为重要的是,对于氟化钾而言,二甲基甲酰胺具有溶解性,与乙二醇、二甲基亚砜类物质共同作为氟化钾的三大常用有机溶剂,同时,氟化锂在二甲基甲酰胺也具有良好的溶解性。而氟化锂本身不溶于醇,使用乙二醇与其他任意醇或单乙二醇均会导致氟化锂直接析出,导致实际产品纯度低,二甲基亚砜作为六氟磷酸锂的一种增溶剂,部分有机溶剂法制备六氟磷酸锂时会进行使用,但在本发明技术方案中,其所起的作用与本发明的构思是完全矛盾的,且通过试验,本发明研究人员也意识到,采用二甲基亚砜与醇配合,会导致产品的得率和纯度均产生显著的下降,因此对于本发明技术方案而言,二甲基甲酰胺具有几乎不可替代的独特性。

21.作为优选,步骤2)所述氟化钾溶液中:溶剂由体积比为(0.4~0.6):(0.4~0.6)的醇和二甲基甲酰胺构成。

22.由于氟化锂不溶于醇,因此应当控制醇含量较低避免氟化锂过早、过快地析出,但

l/min,至放电完成即完成六氟磷酸锂的制备。

33.回收阳极区的1.5 kg固体物,对其进行分析表征,可得产物为纯度为99.89 %的六氟磷酸锂,产品得率为98.9 %。

34.实施例2一种六氟磷酸锂的制备方法,所述方法包括:1)配置电解槽,电解槽内设有阴极和阳极,阳极为表面涂布有铁氰化铁的乙炔黑集流体,所述阴极为表面涂布有聚吡咯的乙炔黑集流体,阳极和阴极面积等大,所述电解槽中设置nafion

tm

211阳离子交换膜,nafion

tm

211阳离子交换膜将电解槽分隔为阴极区和阳极区,阳极处于阳极区内,阴极处于阴极区内;2)分别向阳极区和阴极区注入电解液,所述阳极区电解液的氟化钾溶液提供kf共12 mol,氟化钾溶液的溶剂为体积比1:1的乙二醇-二甲基甲酰胺溶液,所述阴极区电解液的氯化锂二甲基甲酰胺溶液提供氟化锂共计10 mol,构成电化学体系;3)对所构成的电化学体系进行30 a

·

m2放电,同时向阳极区内通入五氟化磷气体,五氟化磷气体流速为30 l/min,至放电完成即完成六氟磷酸锂的制备。

35.回收并计算产物得率并分析其纯度,本实施例产品六氟磷酸锂得率为97.6 %,纯度为99.93 %。

36.实施例3一种六氟磷酸锂的制备方法,所述方法包括:1)配置电解槽,电解槽内设有阴极和阳极,阳极为表面涂布有铁氰化铁的乙炔黑集流体,所述阴极为表面涂布有聚吡咯的乙炔黑集流体,阳极和阴极面积等大,所述电解槽中设置nafion

tm

211阳离子交换膜,nafion

tm

211阳离子交换膜将电解槽分隔为阴极区和阳极区,阳极处于阳极区内,阴极处于阴极区内;2)分别向阳极区和阴极区注入电解液,所述阳极区电解液的氟化钾溶液提供kf共12 mol,氟化钾溶液的溶剂为体积比1:1的乙二醇-二甲基甲酰胺溶液,所述阴极区电解液的氯化锂二甲基甲酰胺溶液提供氟化锂共计10 mol,构成电化学体系;3)对所构成的电化学体系进行100 a

·

m2放电,同时向阳极区内通入五氟化磷气体,五氟化磷气体流速为90 l/min,至放电完成即完成六氟磷酸锂的制备。

37.回收并计算产物得率并分析其纯度,本实施例产品六氟磷酸锂得率为99.1 %,纯度为99.81 %。

38.实施例4一种六氟磷酸锂的制备方法,所述方法包括:1)配置电解槽,电解槽内设有阴极和阳极,阳极为表面涂布有铁氰化铁的乙炔黑集流体,所述阴极为表面涂布有聚吡咯的乙炔黑集流体,阳极和阴极面积等大,所述电解槽中设置nafion

tm

211阳离子交换膜,nafion

tm

211阳离子交换膜将电解槽分隔为阴极区和阳极区,阳极处于阳极区内,阴极处于阴极区内;2)分别向阳极区和阴极区注入电解液,所述阳极区电解液的氟化钾溶液提供kf共12 mol,氟化钾溶液的溶剂为体积比1:1的乙二醇-二甲基甲酰胺溶液,所述阴极区电解液的氯化锂二甲基甲酰胺溶液提供氟化锂共计10 mol,构成电化学体系;3)对所构成的电化学体系进行60 a

·

m2放电,同时向阳极区内通入五氟化磷气体,五氟化磷气体流速为60 l/min,至放电完成即完成六氟磷酸锂的制备。

39.回收并计算产物得率并分析其纯度,本实施例产品六氟磷酸锂得率为98.9 %,纯度为99.90 %。

40.实施例5一种六氟磷酸锂的制备方法,所述方法包括:1)配置电解槽,电解槽内设有阴极和阳极,阳极为表面涂布有铁氰化铁的乙炔黑集流体,所述阴极为表面涂布有聚吡咯的乙炔黑集流体,阳极和阴极面积等大,所述电解槽中设置nafion

tm

211阳离子交换膜,nafion

tm

211阳离子交换膜将电解槽分隔为阴极区和阳极区,阳极处于阳极区内,阴极处于阴极区内;2)分别向阳极区和阴极区注入电解液,所述阳极区电解液的氟化钾溶液提供kf共12 mol,氟化钾溶液的溶剂为体积比1:1的乙二醇-二甲基甲酰胺溶液,所述阴极区电解液的氯化锂二甲基甲酰胺溶液提供氟化锂共计10 mol,构成电化学体系;3)对所构成的电化学体系进行60 a

·

m2放电,同时向阳极区内通入五氟化磷气体,五氟化磷气体流速为65 l/min,至放电完成即完成六氟磷酸锂的制备。

41.回收并计算产物得率并分析其纯度,本实施例产品六氟磷酸锂得率为98.7 %,纯度为99.92 %。

42.对比例1一种六氟磷酸锂的制备方法,所述方法包括:1)配置电解槽,电解槽内设有阴极和阳极,阳极为表面涂布有铁氰化铁的乙炔黑集流体,所述阴极为表面涂布有聚吡咯的乙炔黑集流体,阳极和阴极面积等大,所述电解槽中设置nafion

tm

211阳离子交换膜,nafion

tm

211阳离子交换膜将电解槽分隔为阴极区和阳极区,阳极处于阳极区内,阴极处于阴极区内;2)分别向阳极区和阴极区注入电解液,所述阳极区电解液的六氟磷酸钾溶液提供kpf6共12 mol,六氟磷酸钾溶液的溶剂为体积比1:1的乙二醇-二甲基甲酰胺溶液,所述阴极区电解液的氯化锂二甲基甲酰胺溶液提供氟化锂共计10 mol,构成电化学体系;3)对所构成的电化学体系进行60 a

·

m2放电,同时向阳极区内通入五氟化磷气体,五氟化磷气体流速为55 l/min,至放电完成即完成六氟磷酸锂的制备。

43.回收并计算产物得率并分析其纯度,本对比例产品六氟磷酸锂得率为99.8 %,纯度为96.22 %,且其中主要杂质为六氟磷酸钾。

44.对比例2一种六氟磷酸锂的制备方法,所述方法包括:1)配置电解槽,电解槽内设有阴极和阳极,阳极为表面涂布有铁氰化铁的乙炔黑集流体,所述阴极为表面涂布有聚吡咯的乙炔黑集流体,阳极和阴极面积等大,所述电解槽中设置nafion

tm

211阳离子交换膜,nafion

tm

211阳离子交换膜将电解槽分隔为阴极区和阳极区,阳极处于阳极区内,阴极处于阴极区内;2)分别向阳极区和阴极区注入电解液,所述阳极区电解液的六氟磷酸钾溶液提供kpf6共12 mol,六氟磷酸钾溶液的溶剂为体积比1:1的乙二醇-二甲基甲酰胺溶液,所述阴极区电解液的氯化锂二甲基甲酰胺溶液提供氟化锂共计10 mol,构成电化学体系;3)对所构成的电化学体系进行60 a

·

m2放电,至放电完成即完成六氟磷酸锂的制备。

45.回收并计算产物得率并分析其纯度,本对比例产品六氟磷酸锂得率为100.7 %,纯度为92.09 %,且其中主要杂质为六氟磷酸钾。

46.通过实施例1和对比例1、对比例2的对比,可以发现,阳极区的电解液对于产品的纯度具有巨大的影响。本发明特选采用氟化钾,利用的是溶解与沉淀的平衡,首先形成的是能够有效溶解的氟化锂,而氟化锂与鼓入的五氟化磷气体反应后生成六氟磷酸锂,因此快速地析出并沉淀得到产物。而若直接采用六氟磷酸钾,在本发明阳极区的电解液溶剂体系

中,会直接产生沉淀,而在该过程中容易带动六氟磷酸钾共析出,即“捕捉”到六氟磷酸钾产生杂质,尤其在对比例2中,在不进行鼓气的情况下,导致实际杂质含量更多,也是出于该原因。

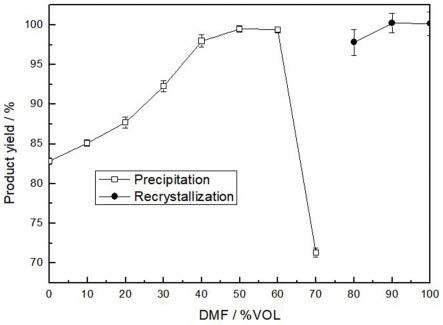

47.对此,进一步进行阳极区电解液的溶剂体系进行调整,进行正交试验,得到如图1和图2所示结果。而由于阳极区电解液的溶剂中二甲基甲酰胺含量高于80 %vol后几乎无法直接得到六氟磷酸锂产品,因此对其进行重结晶处理获取产物。从图中试验和检测结果可以看出,随着二甲基甲酰胺含量的提高,产品得率先提升、后断崖式下降,这主要是由于六氟磷酸锂的溶解导致的,因此需要对其进行重结晶获得产物,重结晶获得的产物中含有大量的六氟磷酸钾等杂质,因此重结晶获得的产物纯度发生了断崖式的下降,但下降后迅速维持稳定,这也表明是溶解-沉淀平衡被破坏所带来的不利影响。而在高醇浓度的情况下,产物的得率的下降实际是表现在质量上,从摩尔量角度计算,其产品得率并未下降甚至略高与实施例1,但是产物中混杂了大量的氟化锂杂质。

48.因此,从上述的测试结果也可以看出,对于本发明技术方案而言,阳极区的电解液溶剂体系,会对方案的实施效果产生巨大的影响,通过细化阶梯试验(以1 %vol为梯度),表明阳极区的电解液乙二醇-二甲基甲酰胺溶剂中,乙二醇的体积含量为37~66 %vol均能够实现较优的制备效果,但最优区间仍应当限制在40~60 %vol范围内。

49.对比例3在实施例1的基础上,对阳极区电解液溶剂中的醇以有机溶剂进行替换,并实施试验测试产物得率和纯度,得到下表所示结果。

50.表中:“*”表示产物无法直接过滤获得,需要进行重结晶获得。

51.从上表可以看出,对于本发明技术方案而言,除乙醇能够产生较为接近的效果外,其余的醇或常见的有机溶剂均无法达到本发明预期效果,因此乙二醇对于本发明而言具有显著的独特性。

52.综上,本发明制备方法能够快速高效地实现六氟磷酸锂的制备,且本发明制备方法产品得率高,基本能够达到98 %以上,所得产品的纯度基本能够达到99.8 %以上,具有极高的纯度标准,且对于设备的要求低、操作难度低,具备巨大的推广价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1