一种废钯催化剂中钯的电化学回收方法

1.本发明涉及一种废钯催化剂中钯的电化学回收方法,属于贵金属回收技术领域。

背景技术:

2.钯是航天航空、航海兵器和核能等高科技领域以及汽车制造业不可缺少的关键材料,属战略稀缺资源。钯催化剂广泛应用于各种化学反应,在石油化工、医药合成、精细化工、硝氨化肥、汽车污染治理、环保及新能源等领域起着非常重要的作用。因而会产生大量的含钯废催化剂,对废催化剂中钯进行回收就显得非常有意义。含钯催化剂在使用过程中会因积碳、烧结、迁移等因素失活,并且会在表面沉积有机残留物,处置不当将给环境严重危害。且新修订的《国家危险废物名录》将废催化剂认定为hw50危废,为废催化剂的管理与处理提高了环保要求,为含钯废催化剂的环保处置与回收技术带来新挑战。

3.含钯废催化剂表面的有机残留必须除去才能保证钯的有效浸出,有机残留通常通过焙烧除去,专利cn1067925a、cn101186971a、cn104032143a、cn105256146a、 cn106222440a、cn108085496a,文献(贵金属,2012,33(4):9-13)等均采用普通焙烧方法除去有机残留或者活性炭基体,焙烧容易产生大量烟气,带来钯损失的同时,给环境带来危害。此外,专利cn108085496a用氨水调节,碱性条件下用双氧水对焙烧的含钯废催化剂进行还原,提升了浸出效率,但是后续需要调节ph才能进行酸性浸出。文献(贵金属,2012,33(4):9-13);精细化工,2014,45(2):18-22;河南化工,2017,34,12-16)报道采用甲酸,水合肼,硼氢化钠等强还原剂对焙烧物进行还原,此类还原剂容易产生大量气体,造成溢料及环境危害。此外,上述报道均采用盐酸+氧化剂(如:盐酸+硝酸,盐酸+双氧水,盐酸+氯酸钠等)的方法来浸出钯,且浸出反应温度均在70℃左右,在此条件下盐酸的大量挥发,不仅带来大量试剂损耗,也带来环境危害。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种新的废钯催化剂预处理及钯的电化学回收方法;本发明用于废钯催化剂的工业规模化回收,其处理量大,可以高效的回收废钯碳及钯/氧化铝催化剂中的贵金属钯,且工艺简单,操作简便,生产成本低,能够有效缩短回收工艺流程及生产周期;同时基于二茂铁预处理的焙烧工艺可以有效减少烟气挥发,降低钯的损失,解决了现有技术中直接焙烧造成的钯损失,不环保,效率低的问题。

5.为了实现上述目的,本发明采用的技术方案如下。

6.一种废钯催化剂中钯的电化学回收方法,具体包括以下步骤:(1)采用二茂铁作为焙烧催化剂,将二茂铁与废钯催化剂充分混合;(2)将步骤(1)得到的混合物置于静态燃烧炉中,通入空气焙烧,焙烧结束后,冷却至室温,取出焙烧产物;(3)将步骤(2)获得的焙烧产物产加水浆化,放入还原剂,在超声作用下,加热还原,反应结束后,过滤洗涤得到含钯固体;

(4)以石墨板作为阴极和阳极,阴极包裹均质阴离子交换膜,以盐酸为电解质,将步骤(3)获得的含钯固体进行矿浆电解,过滤,洗涤获得含钯溶液;(5)将含钯溶液精制还原获得钯粉。

7.本发明中,步骤(1) 中,废钯催化剂为废钯碳催化剂或者废钯/氧化铝催化剂。

8.本发明中,步骤(1) 中,废钯催化剂中的总碳含量与二茂铁质量比例为100:0.05~100: 5。总碳含量是指废催化剂中的碳含量,其用其来量化可燃烧的有机物质;一般来说,钯碳催化剂中碳含量可达到98wt%,钯/氧化铝催化剂中总碳含量可到15-30wt%。

9.本发明中,步骤(2)中,通入空气焙烧,焙烧温度在500-800℃之间,焙烧时间为3-8h。优选的,焙烧温度为 550-650℃,焙烧时间为4-6h。

10.本发明中,步骤(3) 中,还原剂选自乌洛托品、葡萄糖、柠檬酸或抗坏血酸中的任一种,还原剂加入量是焙烧产物中钯重量的1.2-5倍,加热温度为80-100℃,反应时间为1-5h。

11.本发明中,步骤(4)中,矿浆电解过程中,阴极包裹均质阴离子交换膜,以防止钯在阴极的还原析出;盐酸浓度为2-8mol/l, 电压为2-8v,液固质量比为5:1-40:1,电解温度为20-80℃,电解时间2-8h;优选的,盐酸浓度为3-5mol/l, 直流电压为4-6v,液固比为5:1-20:1,反应温度为25-50℃,反应时间3-6h。含钯溶液中,钯主要以氯钯酸(h2pdcl6)和氯亚钯酸(h2pdcl4)形态存在。

12.本发明中,步骤(5)中,利用氯钯酸铵沉淀法分离步骤(4)获得的含钯溶液中的贱金属离子,利用氯钯酸铵加热分解为二氯四氨合钯pd(nh3)4cl2,以及二氯四氨合钯与二氯二氨合钯之间的转化对钯进行提纯。

13.本发明采用催化焙烧-还原-矿浆电解-钯精制工艺对废钯催化剂进行了回收利用。

14.废催化剂表面存在有机残留,有机残留覆盖和吸附贵金属钯,造成金属钯回收率低下。但在传统焙烧方法中,会产生大量烟气,造成钯的飞灰损失。本发明在焙烧过程中加入二茂铁作为燃烧催化剂,采用催化静态燃烧技术焙烧含钯废催化剂。本发明中采用二茂铁作为助燃剂,具有良好的助燃作用,燃烧时生成比表面较大的 fe2o

3 微粒,提高燃烧速度,使有机残留充分燃烧,降低烟气排放。以上,本发明采用的催化静态燃烧焙烧技术能有效提升焙烧效率,降低烟气排放,减少钯的焙烧损失,提升浸出效率。

15.焙烧后残渣中,部分钯被氧化成王水都难溶的氧化钯pdo,导致浸出率底下。因而需要将这部分氧化钯还原成钯才能进行有效的浸出回收。本发明采用环保型弱还原试剂乌洛托品,葡萄糖,柠檬酸及抗坏血酸,在超声作用下加热还原。弱还原剂的使用降低了反应强度,减少了气体大量生成带来的环境问题和冲料问题,有效降低了操作难度。此外,超声的使用保证还原的高效进行。最后,该类弱还原剂ph值均为酸性或者中性,还原物过滤,滤液补加还原剂回用,简单洗涤就可以进行下一步浸出反应,有效解决了该还原步骤操作繁琐的问题。

16.在浸出过程中,本发明采用矿浆电解浸出废催化剂中的钯,采用石墨板作为电极,并且阴极加阴离子保护膜,盐酸为电解液。由于阴膜的高分子氨基固定基团(即 r+),对电解液中的正电荷钯离子有相斥作用,阻止钯离子向阴极区迁移,使阳极区的钯不在阴极析出。采用通用的盐酸作为电解液,反应温度降低,有效降低能耗及盐酸挥发损失,减少对环

境及操作人员的危害。

17.和现有技术相比,本发明的有益效果在于:1)本发明采用的回收工艺,处理效率高,能够有效促进钯的回收效率高于99%;2)本发明涉及的回收工艺具有回收率高,成本低的优势;3)本发明方法操作简便,后处理简单,适用于规模化、工业化催化剂回收技术领域,同时绿色环保,能有效降低回收工艺中钯的损耗,提高经济效益。

附图说明

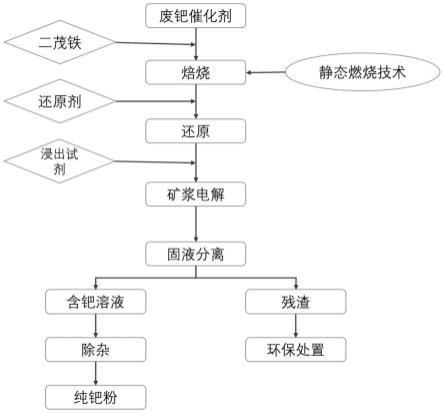

18.图1为本发明的废钯催化剂预处理及钯的电化学回收工艺流程图。

具体实施方式

19.下面结合附图和实施例对本发明的技术方案进行详细阐述。

20.实施例1(1) 按照总碳含量与二茂铁比例100:0.05,将二茂铁与废钯碳充分混合;(2) 将步骤(1)所得混合物置于静态燃烧炉中,通入空气进行焙烧,焙烧温度550℃,焙烧时间4h,焙烧结束后,冷却至室温,取出焙烧产物;(3) 将步骤(2)焙烧产物加入水浆化,加入还原剂乌洛托品,加入量为焙烧产物中钯含量的1.5倍,加热温度为80℃,(工业)超声反应1h,过滤洗涤得到还原含钯固体;(4) 矿浆电解中,将步骤(3)所得含钯固体浆化,采用石墨板为电解的阴阳极,阴极加阴离子保护膜,防止钯在阴极的还原析出,盐酸浓度为3 mol/l, 直流电压为4v,液固比为15,反应温度为35℃,反应时间3h,电解浸出完毕,过滤,洗涤获得含钯溶液;(5) 利用氯钯酸铵沉淀法分离贱金属离子,利用氯钯酸铵加热可分解为二氯四氨合钯(pd(nh3)4cl2),进一步利用 二氯四氨合钯与二氯二氨合钯之间的转化对钯进行提纯,放音原理如下式所示:将步骤(4)所得含钯溶液加双氧水,将pd(ii)氧化为 pd(iv),加入过量15%的氯化铵,继续加入h2o2直至钯完全沉淀,沉淀经饱和氯化铵溶液洗涤,得到氯钯酸铵((nh4)2pdcl6)沉淀,加热使 pd(iv)被还原为低价态的 pd(ii),直至完全生成二氯四氨合钯溶液,过滤分离,获得钯溶液。控制此钯溶液中钯浓度在100 g/l 左右,边搅拌边缓慢加入氨水,再加热浓缩,控制钯浓度 80 g/l 左右,在常温下缓慢加入盐酸进行酸化,控制溶液 ph值3.5-4.5,生成二氯二氨合钯(pd(nh3)2cl2)沉淀,过滤洗涤,进一步分离出可溶性的杂质;往二氯二氨合钯沉淀中边搅拌边缓慢加入氨水,控制溶液 ph值8-9,静置,过滤,分离杂质沉淀,获得纯净的二氯四氨合钯溶液,还原得到纯净钯粉。

21.对比实施例 1(1) 钯碳置于马弗炉中,通入空气进行焙烧,焙烧温度550℃,焙烧时间4h,焙烧结

束后,冷却至室温,取出焙烧产物;(2) 将步骤(1)焙烧产物加入水浆化,加入还原剂乌洛托品,加入量为焙烧产物中钯含量的1.5倍,加热温度为80℃,(工业)超声反应1h,过滤洗涤得到还原含钯固体;(3) 矿浆电解中,将(2)所得含钯固体浆化,采用石墨板为电解的阴阳极,阴极加阴离子保护膜,防止钯在阴极的还原析出,盐酸浓度为3 mol/l, 直流电压为4v,液固比为15,反应温度为35℃,反应时间3h,电解浸出完毕,过滤,洗涤获得含钯溶液;(4) 将步骤(3)所得含钯溶液加双氧水,将pd(ii)氧化为 pd(iv),加入过量15%的氯化铵,继续加入h2o2直至钯完全沉淀,沉淀经饱和氯化铵溶液洗涤,得到氯钯酸铵((nh4)2pdcl6)沉淀,加热使 pd(iv)被还原为低价态的 pd(ii),直至完全生成二氯四氨合钯溶液,过滤分离,获得钯溶液。控制此钯溶液中钯浓度在100 g/l 左右,边搅拌边缓慢加入氨水,再加热浓缩,控制钯浓度 80 g/l 左右,在常温下缓慢加入盐酸进行酸化,控制溶液 ph值3.5-4.5,生成二氯二氨合钯(pd(nh3)2cl2)沉淀,过滤洗涤,进一步分离出可溶性的杂质;往二氯二氨合钯沉淀中边搅拌边缓慢加入氨水,控制溶液 ph值8-9,静置,过滤,分离杂质沉淀,获得纯净的二氯四氨合钯溶液,还原得到纯净钯粉。

22.实施例2(1) 按照总碳含量与二茂铁比例100:0.1,将二茂铁与废钯碳充分混合;(2) 将步骤(1)所得混合物置于静态燃烧炉中,通入空气进行焙烧,焙烧温度600℃,焙烧时间3h,焙烧结束后,冷却至室温,取出焙烧产物;(3) 将步骤(2)焙烧产物加入水浆化,加入还原剂葡萄糖,加入量为焙烧产物中钯含量的2倍,加热温度为100℃,(工业)超声反应1h,过滤洗涤得到还原含钯固体;(4) 矿浆电解中,将步骤(3)所得含钯固体浆化,采用石墨板为电解的阴阳极,阴极加阴离子保护膜,防止钯在阴极的还原析出,盐酸浓度为4 mol/l, 直流电压为5v,液固比为20,反应温度为30℃,反应时间4h,电解浸出完毕,过滤,洗涤获得含钯溶液;(5) 将步骤(4)所得含钯溶液加双氧水,将pd(ii)氧化为 pd(iv),加入过量15%的氯化铵,继续加入h2o2直至钯完全沉淀,沉淀经饱和氯化铵溶液洗涤,得到氯钯酸铵((nh4)2pdcl6)沉淀,加热使 pd(iv)被还原为低价态的 pd(ii),直至完全生成二氯四氨合钯溶液,过滤分离,获得钯溶液。控制此钯溶液中钯浓度在100 g/l 左右,边搅拌边缓慢加入氨水,再加热浓缩,控制钯浓度 80 g/l 左右,在常温下缓慢加入盐酸进行酸化,控制溶液 ph值3.5-4.5,生成二氯二氨合钯(pd(nh3)2cl2)沉淀,过滤洗涤,进一步分离出可溶性的杂质;往二氯二氨合钯沉淀中边搅拌边缓慢加入氨水,控制溶液 ph值8-9,静置,过滤,分离杂质沉淀,获得纯净的二氯四氨合钯溶液,还原得到纯净钯粉。

23.实施例 3(1) 按照总碳含量与二茂铁比例100:0.5,将二茂铁与废钯碳充分混合;(2) 将步骤(1)所得混合物置于静态燃烧炉中,通入空气进行焙烧,焙烧温度650℃,焙烧时间2h,焙烧结束后,冷却至室温,取出焙烧产物;(3) 将步骤(2)焙烧产物加入水浆化,加入还原剂柠檬酸,加入量为焙烧产物中钯含量的2倍,加热温度为90℃,(工业)超声反应2h,过滤洗涤得到还原含钯固体;(4) 矿浆电解中,将步骤(3)所得含钯固体浆化,采用石墨板为电解的阴阳极,阴极加阴离子保护膜,防止钯在阴极的还原析出,盐酸浓度为6 mol/l, 直流电压为5v,液固

比为10,反应温度为40℃,反应时间4h,电解浸出完毕,过滤,洗涤获得含钯溶液;(5) 将步骤(4)所得含钯溶液加双氧水,将pd(ii)氧化为 pd(iv),加入过量15%的氯化铵,继续加入h2o2直至钯完全沉淀,沉淀经饱和氯化铵溶液洗涤,得到氯钯酸铵((nh4)2pdcl6)沉淀,加热使 pd(iv)被还原为低价态的 pd(ii),直至完全生成二氯四氨合钯溶液,过滤分离,获得钯溶液。控制此钯溶液中钯浓度在100 g/l 左右,边搅拌边缓慢加入氨水,再加热浓缩,控制钯浓度 80 g/l 左右,在常温下缓慢加入盐酸进行酸化,控制溶液 ph值3.5-4.5,生成二氯二氨合钯(pd(nh3)2cl2)沉淀,过滤洗涤,进一步分离出可溶性的杂质;往二氯二氨合钯沉淀中边搅拌边缓慢加入氨水,控制溶液 ph值8-9,静置,过滤,分离杂质沉淀,获得纯净的二氯四氨合钯溶液,还原得到纯净钯粉。

24.实施例4(1) 按照总碳含量与二茂铁比例100:0.05,将二茂铁与废钯/氧化铝充分混合;(2) 将步骤(1)所得混合物置于静态燃烧炉中,通入空气进行焙烧,焙烧温度550℃,焙烧时间4h,焙烧结束后,冷却至室温,取出焙烧产物;(3) 将步骤(2)焙烧产物加入水浆化,加入还原剂乌洛托品,加入量为焙烧产物中钯含量的1.5倍,加热温度为80℃,(工业)超声反应1h,过滤洗涤得到还原含钯固体;(4) 矿浆电解中,将(3)所得含钯固体浆化,采用石墨板为电解的阴阳极,阴极加阴离子保护膜,防止钯在阴极的还原析出,盐酸浓度为3 mol/l, 直流电压为4v,液固比为20,反应温度为25℃,反应时间3h,电解浸出完毕,过滤,洗涤获得含钯溶液;(5) 将(4)所得含钯溶液加双氧水,将pd(ii)氧化为 pd(iv),加入过量15%的氯化铵,继续加入h2o2直至钯完全沉淀,沉淀经饱和氯化铵溶液洗涤,得到氯钯酸铵((nh4)2pdcl6)沉淀,加热使 pd(iv)被还原为低价态的 pd(ii),直至完全生成二氯四氨合钯溶液,过滤分离,获得钯溶液。控制此钯溶液中钯浓度在100 g/l 左右,边搅拌边缓慢加入氨水,再加热浓缩,控制钯浓度 80 g/l 左右,在常温下缓慢加入盐酸进行酸化,控制溶液 ph值3.5-4.5,生成二氯二氨合钯(pd(nh3)2cl2)沉淀,过滤洗涤,进一步分离出可溶性的杂质;往二氯二氨合钯沉淀中边搅拌边缓慢加入氨水,控制溶液 ph值8-9,静置,过滤,分离杂质沉淀,获得纯净的二氯四氨合钯溶液,还原得到纯净钯粉。

25.对比实施例 2(1) 将钯/氧化铝置于马弗炉中,通入空气进行焙烧,焙烧温度550℃,焙烧时间4h,焙烧结束后,冷却至室温,取出焙烧产物;(2) 将步骤(1)焙烧产物加入水浆化,加入还原剂乌洛托品,加入量为焙烧产物中钯含量的1.5倍,加热温度为80℃,(工业)超声反应1h,过滤洗涤得到还原含钯固体;(3) 矿浆电解中,将步骤(2)所得含钯固体浆化,采用石墨板为电解的阴阳极,阴极加阴离子保护膜,防止钯在阴极的还原析出,盐酸浓度为3 mol/l, 直流电压为4v,液固比为20,反应温度为25℃,反应时间3h,电解浸出完毕,过滤,洗涤获得含钯溶液;(4) 将步骤(3)所得含钯溶液加双氧水,将pd(ii)氧化为 pd(iv),加入过量15%的氯化铵,继续加入h2o2直至钯完全沉淀,沉淀经饱和氯化铵溶液洗涤,得到氯钯酸铵((nh4)2pdcl6)沉淀,加热使 pd(iv)被还原为低价态的 pd(ii),直至完全生成二氯四氨合钯溶液,过滤分离,获得钯溶液。控制此钯溶液中钯浓度在100 g/l 左右,边搅拌边缓慢加入氨水,再加热浓缩,控制钯浓度 80 g/l 左右,在常温下缓慢加入盐酸进行酸化,控制溶液 ph值

3.5-4.5,生成二氯二氨合钯(pd(nh3)2cl2)沉淀,过滤洗涤,进一步分离出可溶性的杂质;往二氯二氨合钯沉淀中边搅拌边缓慢加入氨水,控制溶液 ph值8-9,静置,过滤,分离杂质沉淀,获得纯净的二氯四氨合钯溶液,还原得到纯净钯粉。

26.实施例5(1) 按照总碳含量与二茂铁比例100:1,将二茂铁与废钯/氧化铝充分混合;(2) 将步骤(1)所得混合物置于静态燃烧炉中,通入空气进行焙烧,焙烧温度600℃,焙烧时间3h,焙烧结束后,冷却至室温,取出焙烧产物;(3) 将步骤(2)焙烧产物加入水浆化,加入还原剂葡萄糖,加入量为焙烧产物中钯含量的2倍,加热温度为100℃,超声反应1h,过滤洗涤得到还原含钯固体;(4) 矿浆电解中,将步骤(3)所得含钯固体浆化,采用石墨板为电解的阴阳极,阴极加阴离子保护膜,防止钯在阴极的还原析出,盐酸浓度为4 mol/l, 直流电压为5v,液固比为30,反应温度为25℃,反应时间4h,电解浸出完毕,过滤,洗涤获得含钯溶液;(5) 将步骤(4)所得含钯溶液加双氧水,将pd(ii)氧化为 pd(iv),加入过量15%的氯化铵,继续加入h2o2直至钯完全沉淀,沉淀经饱和氯化铵溶液洗涤,得到氯钯酸铵((nh4)2pdcl6)沉淀,加热使 pd(iv)被还原为低价态的 pd(ii),直至完全生成二氯四氨合钯溶液,过滤分离,获得钯溶液。控制此钯溶液中钯浓度在100 g/l 左右,边搅拌边缓慢加入氨水,再加热浓缩,控制钯浓度 80 g/l 左右,在常温下缓慢加入盐酸进行酸化,控制溶液 ph值3.5-4.5,生成二氯二氨合钯(pd(nh3)2cl2)沉淀,过滤洗涤,进一步分离出可溶性的杂质;往二氯二氨合钯沉淀中边搅拌边缓慢加入氨水,控制溶液 ph值8-9,静置,过滤,分离杂质沉淀,获得纯净的二氯四氨合钯溶液,还原得到纯净钯粉。

27.实施例 6(1) 按照总碳含量与二茂铁比例100:1.5,将二茂铁与废钯/氧化铝充分混合;(2) 将步骤(1)所得混合物置于静态燃烧炉中,通入空气进行焙烧,焙烧温度650℃,焙烧时间2h,焙烧结束后,冷却至室温,取出焙烧产物;(3) 将步骤(2)焙烧产物加入水浆化,加入还原剂柠檬酸,加入量为焙烧产物中钯含量的2倍,加热温度为90℃,超声反应2h,过滤洗涤得到还原含钯固体;(4) 矿浆电解中,将步骤(3)所得含钯固体浆化,采用石墨板为电解的阴阳极,阴极加阴离子保护膜,防止钯在阴极的还原析出,盐酸浓度为6 mol/l, 直流电压为5v,液固比为8,反应温度为40,反应时间3h,电解浸出完毕,过滤,洗涤获得含钯溶液;(5) 将步骤(4)所得含钯溶液加双氧水,将pd(ii)氧化为 pd(iv),加入过量15%的氯化铵,继续加入h2o2直至钯完全沉淀,沉淀经饱和氯化铵溶液洗涤,得到氯钯酸铵((nh4)2pdcl6)沉淀,加热使 pd(iv)被还原为低价态的 pd(ii),直至完全生成二氯四氨合钯溶液,过滤分离,获得钯溶液。控制此钯溶液中钯浓度在100 g/l 左右,边搅拌边缓慢加入氨水,再加热浓缩,控制钯浓度 80 g/l 左右,在常温下缓慢加入盐酸进行酸化,控制溶液 ph值3.5-4.5,生成二氯二氨合钯(pd(nh3)2cl2)沉淀,过滤洗涤,进一步分离出可溶性的杂质;往二氯二氨合钯沉淀中边搅拌边缓慢加入氨水,控制溶液 ph值8-9,静置,过滤,分离杂质沉淀,获得纯净的二氯四氨合钯溶液,还原得到纯净钯粉。

28.实施例1-6结果见表1。

29.表1 实施结果

实施例样品钯含量(%)样品重量(g)回收率(%)1钯碳3.2120099.21对比实施例1钯碳3.2120093.62钯碳1.6520099.453钯碳0.8920099.504钯/氧化铝4.020099.0对比实施例2钯/氧化铝4.020093.15钯/氧化铝2.1220099.236钯/氧化铝0.820099.54

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1