一种磁芯管镀锌工艺的制作方法

1.本发明涉及金属表面处理技术领域,具体涉及一种磁芯管镀锌工艺。

背景技术:

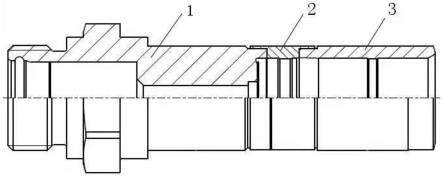

2.电磁铁是通过电流产生电磁进而产生运动的一种装置,通过控制电流可以控制电磁铁磁性强弱、有无和方向。磁芯管是电磁铁的核心部件,如图1所示,磁芯管分为铁芯1和导套3两部分,铁芯1和导套3之间需要通过隔磁环2连接,隔磁环2多使用不锈钢材质。

3.为了提高磁芯管的耐腐蚀性,延长产品的服役年限,磁芯管需要进行镀锌防护处理。磁芯管中隔磁环为不锈钢材料,不锈钢电镀的最大问题是结合力差,容易起泡、镀层脱落。主要是因为不锈钢中不仅含有铁,还含有镍和铬,因而表面容易生成致密的钝化膜,这层钝化膜不仅难以去除,且会在去除后又迅速生成,阻碍镀层与基材的结合强度。

4.传统工艺在解决不锈钢电镀结合力问题上,通常采用冲击镍工艺,冲击镍溶液为含有220~240g/l氯化镍和80~120ml/l盐酸的溶液,高浓度的盐酸对不锈钢具有强烈的活化作用,在冲击镀的过程会产生大量的活态氢对基体进行活化,同时在基体表面沉积镀上一层镍层后就隔绝了空气,从而避免不锈钢基材的再次钝化,保证镀层的结合力。

5.传统工艺需要增加冲击镍工艺,不仅工艺流程复杂,同时存在给清洗不彻底,对镀锌槽液引入镍杂质的风险。且一般的镀锌生产线都具备冲击镍工艺,需要增加更改工艺流程,提高电镀成本。

6.为了解决上述问题,本技术人提出一种磁芯管镀锌工艺。

技术实现要素:

7.本发明的目的在于提供一种磁芯管镀锌工艺,不需要冲击镍的工艺,在常规的电镀生产线就可以实现,降低了生产成本,并且磁芯管处理后的镀锌层结合力良好。

8.为达到上述发明的目的,本发明的一种磁芯管镀锌工艺,包括以下步骤:

9.s1、超声波除油:将工件挂在挂具上,放入除油粉溶液中,开启超声波,进行除油,工件浸泡5~10min后,取出;

10.s2、第一次水洗;

11.s3、酸洗:将除油后的工件置于酸洗槽,酸洗溶液为工业盐酸,浸泡3min,取出;其中,工业盐酸的浓度为30~50%;

12.s4、第二次水洗;

13.s5、超声波除灰:将第二次水洗后的工件置于超声波除油槽,放入除油粉溶液中,开启超声波,进行出灰,浸泡5~10min后,取出;

14.s6、第三次水洗;

15.s7、活化:将第三次水洗后的工件置于活化槽中,进行活化;

16.s8、氯化钾镀锌:将活化后的工件不经水洗直接置于氯化钾镀锌溶液中进行镀锌,锌离子浓度22~38g/l,氯化钾浓度230~270g/l,硼酸浓度22~38g/l,溶液温度18~25℃,

电流1~1.3a/dm2,电镀时间30~40min,取出;零件经过除油、酸洗、除灰,活化后不经水洗,直接进入氯化钾镀锌槽进行电镀锌,活化的零件表面覆盖一层淡淡的盐酸薄膜,从而有效避免基材接触空气再次钝化,保持基材的基体金属晶格裸露,锌层在其上沉积镀覆保证镀层结合力。

17.s9、第四次水洗;

18.s10、出光:将第四次水洗后的工件置于出光槽中,进行出光工序;

19.s11、第五次水洗;

20.s12、钝化:将第五次水洗后的工件置于钝化溶液中,进行钝化处理;

21.s13、第六次水洗;

22.s14、封闭:将第六次水洗后的工件置于封闭槽内,进行封闭处理;

23.s15、切水:使用吹风机吹掉工件上残余的封闭溶液。

24.具体地,在步骤s1和步骤s5中,所用的除油粉均为湖北德美科技有限公司生产的dm311a,除油粉的浓度为45~65g/l,溶液温度为45~65℃;有效清洗掉工件表面的油污。

25.具体地,在步骤s7中,活化溶液为浓度为10~30%的工业盐酸,工件浸泡30~60s后,取出;去除零件表面薄的氧化膜/钝化膜,裸露出基体金属晶格,利于锌层沉积。

26.优选地,在步骤s8中,氯化钾镀锌溶液的组成为锌离子25g/l,氯化钾浓度260g/l,硼酸浓度28g/l,溶液温度20℃,电流1.2a/dm2,电镀时间30min。

27.具体地,在步骤s10中,所用出光溶液为硝酸溶液,其浓度为5~10ml/l,工件浸泡时间为8~15s;去除镀锌层表面残膜,抛光锌层,裸露出锌的金属晶格,利于钝化膜的形成。

28.具体地,在步骤12中,钝化溶液为广州市集胜化工有限公司生产的三价铬五彩皮膜剂435dc,浓度范围为50~100ml/l,温度10~40℃,处理时间10~60s;封闭溶液浓度范围为50~100ml/l,温度为10~40℃,处理时间为40~120s;在锌层表面形成一层锌铬氧化物的钝化薄膜,提高耐盐雾防腐性能。

29.具体地,在步骤14中,所用封闭溶液中的封闭剂为安美特(中国)化学有限公司生产的300wl,浓度范围为50~100ml/l,温度为10~40℃,处理时间为40~120s;在钝化膜的表面形成一层无机封闭膜层,进一步提高耐盐雾防腐性能。

30.具体地,在步骤14后,还包括步骤15,烘干:将切水后的工件,置于烘箱中,进行烘干;其中,烘箱内的温度为80~120℃,处理时间为20~40min。

31.具体地,步骤s2,s4,s6,s9和s13中均采用两道逆流水洗工艺,所述两道逆流水洗工艺采用两道逆流水槽对工件进行分道次清洗,所述两道逆流水槽通过隔板分为第一水槽和第二水槽;所述第一水槽和第二水槽的顶部高度依次升高;所述第一水槽和第二水槽的隔板上设有溢水口;工件依次浸没在第一水槽和第二水槽上清洗;其中,水流量为400l/h。用两道道逆流水洗时,后道水洗清洁度高于前道水洗,同时可以有效节约用水,减少污水产生

32.进一步地,步骤11中采用流动水清洗,其水流量为400l/h;一方面出光槽硝酸的浓度很低,一道水洗足以清洗干净,而且因为钝化液会用到硝酸调节ph,所以带入少量硝酸不会有影响;另一方面可以减少一个水洗槽节约空间。

33.本发明一种磁芯管镀锌工艺,与现有技术相比,还具有以下优点:

34.(1)需冲击镍工艺,大大降低了生产成本,并且镀层结合力良好。由于不采用冲击

镍工序,一般的氯化钾镀锌生产线就可以实现该工艺;

35.(2)毛坯零件在除油、酸洗、除灰后,进行盐酸活化,活化后的零件不进行水洗直接进入酸锌镀槽进行电镀,活化的零件表面覆盖一层淡淡的盐酸薄膜,从而有效避免基材接触空气再次钝化,保持基材的基体金属晶格裸露,锌层在其上沉积镀覆保证镀层结合力。

附图说明

36.图1为背景技术中磁芯管的结构示意图;

37.图2为本发明中的逆流水槽的结构示意图。

38.其中,1~铁芯;2~隔磁环;3~导套;4~第一水槽;5~第二水槽;6~溢流口。

具体实施方式

39.以下结合附图和具体实施例,对本发明做进一步说明。

40.以下实施例1~3所用试剂如下:

41.超声波除油和超声波除灰所使用的除油粉为湖北德美科技有限公司生产的dm311a;

42.氯化钾镀锌溶液中所使用的添加剂为安美特(中国)化学有限公司生产的1150添加剂;

43.三价铬五彩钝化溶液所使用的的钝化剂为广州市集胜化工有限公司生产的435dc;

44.封闭溶液所使用的的封闭剂为安美特(中国)化学有限公司生产的300wl。

45.实施例1

46.一种磁芯管镀锌工艺,包括以下步骤:

47.(1)超声波除油:首先将工件装挂在挂具上,放入除油粉溶液中,除油粉的浓度为50g/l,溶液温度为55℃,开启超声波,浸泡8min后,取出;

48.(2)两道逆流水洗,水流量400l/h,所述两道逆流水洗工艺采用两道逆流水槽对工件进行分道次清洗,所述两道逆流水槽通过隔板分为第一水槽4和第二水槽5;所述第一水槽4和第二水槽5的顶部高度依次升高;所述第一水槽4和第二水槽5的隔板上设有溢水口6;工件依次浸没在第一水槽4和第二水槽5上清洗;其中,水流量为400l/h;

49.(3)酸洗:将除油后的工件置于酸洗槽,酸洗溶液为45%的工业盐酸,浸泡3min,取出;

50.(4)两道逆流水洗,水流量400l/h,方法同步骤(2);

51.(5)超声波除灰:将酸洗后的工件置于超声波除油槽,除油粉的浓度为50g/l,溶液的温度为55℃,开启超声波,浸泡8min后,取出;

52.(6)两道逆流水洗,水流量400l/h,方法同步骤(2);

53.(7)活化:将超声波除灰后的工件置于活化槽中,活化溶液为20%的工业盐酸,浸泡40s,取出;

54.(8)氯化钾镀锌:将活化后的工件不经水洗直接置于氯化钾镀锌溶液中进行镀锌,氯化钾镀锌溶液的组成为锌离子25g/l,氯化钾浓度260g/l,硼酸浓度28g/l,溶液温度20℃,电流1.2a/dm2,电镀时间30min,取出;

55.(9)两道逆流水洗,水流量400l/h,方法同步骤(2);

56.(10)出光:将镀锌后的工件置于出光槽中,出光溶液为8ml/l的硝酸溶液,浸泡10s,取出;

57.(11)流动水清洗1次,水流量400l/h;

58.(12)三价铬五彩钝化:将出光后的工件置于三价铬五彩钝化溶液中,钝化溶液为100ml/l的三价铬五彩皮膜剂435dc,溶液温度为25℃,钝化处理时间15s,取出;

59.(13)两道逆流水洗,水流量400l/h,方法同步骤(2);

60.(14)封闭:将钝化后的工件置于封闭槽液内,封闭溶液为80ml/l的封闭剂300wl7,浸泡60s,取出;

61.(15)切水:将封闭后的工件,转入切水工序,使用吹风机吹掉残留过多的封闭溶液;

62.(16)烘干:将切水后的工件,置于烘箱中,90℃烘烤30min。

63.电镀成品外观均匀光亮,无起泡、脱皮现象。将电镀成品在220

±

10℃的温度下烘烤30min,立即置于15~25℃的水中,镀层无起泡、脱落现象,结合力良好。

64.实施例2

65.一种磁芯管镀锌工艺,包括以下步骤:

66.(1)超声波除油:首先将工件装挂在挂具上,放入除油粉溶液中,除油粉的浓度为46g/l,溶液温度为50℃,开启超声波,浸泡7min后,取出;

67.(2)两道逆流水洗,水流量400l/h;

68.(3)酸洗:将除油后的工件置于酸洗槽,酸洗溶液为40%的工业盐酸,浸泡4min,取出;

69.(4)两道逆流水洗,水流量400l/h;

70.(5)超声波除灰:将酸洗后的工件置于超声波除油槽,除油粉的浓度为51g/l,溶液的温度为49℃,开启超声波,浸泡7min后,取出;

71.(6)两道逆流水洗,水流量400l/h;

72.(7)活化:将超声波除灰后的工件置于活化槽中,活化溶液为15%的工业盐酸,浸泡60s,取出;

73.(8)氯化钾镀锌:将活化后的工件不经水洗直接置于氯化钾镀锌溶液中进行镀锌,氯化钾镀锌溶液的组成为锌离子24g/l,氯化钾浓度250g/l,硼酸浓度26g/l,溶液温度20℃,电流1.1a/dm2,电镀时间40min,取出;

74.(9)两道逆流水洗,水流量400l/h;

75.(10)出光:将镀锌后的工件置于出光槽中,出光溶液为7ml/l的硝酸溶液,浸泡15s,取出;

76.(11)流动水清洗1次,水流量400l/h;

77.(12)三价铬五彩钝化:将出光后的工件置于三价铬五彩钝化溶液中,钝化溶液为90ml/l的三价铬五彩皮膜剂435dc,溶液温度为25℃,钝化处理时间20s,取出;

78.(13)两道逆流水洗,水流量400l/h;

79.(14)封闭:将钝化后的工件置于封闭槽液内,封闭溶液为60ml/l的封闭剂300wl7,浸泡90s,取出;

80.(15)切水:将封闭后的工件,转入切水工序,使用吹风机吹掉残留过多的封闭溶液;

81.(16)烘干:将切水后的工件,置于烘箱中,100℃烘烤20min。

82.电镀成品外观均匀光亮,无起泡、脱皮现象。将电镀成品在220

±

10℃的温度下烘烤30min,立即置于15~25℃的水中,镀层无起泡、脱落现象,结合力良好。

83.实施例3

84.一种磁芯管镀锌工艺,包括以下步骤:

85.(1)超声波除油:首先将工件装挂在挂具上,放入除油粉溶液中,除油粉的浓度为50g/l,溶液温度为51℃,开启超声波,浸泡10min后,取出;

86.(2)两道逆流水洗,水流量400l/h;

87.(3)酸洗:将除油后的工件置于酸洗槽,酸洗溶液为50%的工业盐酸,浸泡3.5min,取出;

88.(4)两道逆流水洗,水流量400l/h;

89.(5)超声波除灰:将酸洗后的工件置于超声波除油槽,除油粉的浓度为48g/l,溶液的温度为55℃,开启超声波,浸泡10min后,取出;

90.(6)两道逆流水洗,水流量400l/h;

91.(7)活化:将超声波除灰后的工件置于活化槽中,活化溶液为25%的工业盐酸,浸泡30s,取出;

92.(8)氯化钾镀锌:将活化后的工件不经水洗直接置于氯化钾镀锌溶液中进行镀锌,氯化钾镀锌溶液的组成为锌离子22g/l,氯化钾浓度248g/l,硼酸浓度25g/l,溶液温度19℃,电流1a/dm2,电镀时间35min,取出;

93.(9)两道逆流水洗,水流量400l/h;

94.(10)出光:将镀锌后的工件置于出光槽中,出光溶液为10ml/l的硝酸溶液,浸泡10s,取出;

95.(11)流动水清洗1次,水流量400l/h;

96.(12)三价铬五彩钝化:将出光后的工件置于三价铬五彩钝化溶液中,钝化溶液为80ml/l的三价铬五彩皮膜剂435dc,溶液温度为25℃,钝化处理时间25s,取出;

97.(13)两道逆流水洗,水流量400l/h;

98.(14)封闭:将钝化后的工件置于封闭槽液内,封闭溶液为50ml/l的封闭剂300wl7,浸泡80s,取出;

99.(15)切水:将封闭后的工件,转入切水工序,使用吹风机吹掉残留过多的封闭溶液;

100.(16)烘干:将切水后的工件,置于烘箱中,80℃烘烤30min。

101.电镀成品外观均匀光亮,无起泡、脱皮现象。将电镀成品在220

±

10℃的温度下烘烤30min,立即置于15~25℃的水中,镀层无起泡、脱落现象,结合力良好。

102.对比例1

103.常规的磁芯管镀锌工艺如下:

104.(1)超声波除油:首先将工件装挂在挂具上,放入除油粉溶液中,除油粉的浓度为50g/l,溶液温度为55℃,开启超声波,浸泡8min后,取出;

105.(2)水洗,水流量400l/h;

106.(3)酸洗:将除油后的工件置于酸洗槽,酸洗溶液为45%的工业盐酸,浸泡3min,取出;

107.(4)两道逆流水洗,水流量400l/h;

108.(5)超声波除灰:将酸洗后的工件置于超声波除油槽,除油粉的浓度为50g/l,溶液的温度为55℃,开启超声波,浸泡8min后,取出;

109.(6)水洗,水流量400l/h;

110.(7)活化:将超声波除灰后的工件置于活化槽中,活化溶液为20%的工业盐酸,浸泡40s,取出;

111.(8)流动水清洗1次,水流量400l/h;

112.(9)冲击镍电镀:将活化后的工件置于冲击镍溶液中进行冲击你电镀,冲击镍溶液的做成为氯化镍230g/l,盐酸100ml/l,室温,电流密度3a/dm2,电镀时间2.5min,取出;

113.(10)水洗,水流量400l/h;

114.(11)氯化钾镀锌:将冲击镍电镀后的工件置于氯化钾镀锌溶液中进行镀锌,氯化钾镀锌溶液的组成为锌离子25g/l,氯化钾浓度260g/l,硼酸浓度28g/l,溶液温度20℃,电流1.2a/dm2,电镀时间30min,取出;

115.(12)水洗,水流量400l/h;

116.(13)出光:将镀锌后的工件置于出光槽中,出光溶液为8ml/l的硝酸溶液,浸泡10s,取出;

117.(14)流动水清洗1次,水流量400l/h;

118.(15)钝化:将出光后的工件置于三价铬五彩钝化溶液中,钝化溶液为100ml/l的三价铬五彩皮膜剂435dc,溶液温度为25℃,钝化处理时间15s,取出;

119.(16)水洗,水流量400l/h;

120.(17)封闭:将钝化后的工件置于封闭槽液内,封闭溶液为80ml/l的封闭剂300wl7,浸泡60s,取出;

121.(18)切水:将封闭后的工件,转入切水工序,使用吹风机吹掉残留过多的封闭溶液;

122.(19)烘干:将切水后的工件,置于烘箱中,90℃烘烤30min。

123.电镀成品外观均匀光亮,无起泡、脱皮现象。将电镀成品在220

±

10℃的温度下烘烤30min,立即置于15~25℃的水中,镀层无起泡、脱落现象,结合力良好。

124.对比例2

125.常规的磁芯管镀锌工艺如下:

126.(1)超声波除油:首先将工件装挂在挂具上,放入除油粉溶液中,除油粉的浓度为50g/l,溶液温度为51℃,开启超声波,浸泡10min后,取出;

127.(2)水洗,水流量400l/h;

128.(3)酸洗:将除油后的工件置于酸洗槽,酸洗溶液为50%的工业盐酸,浸泡3.5min,取出;

129.(4)水洗,水流量400l/h;

130.(5)超声波除灰:将酸洗后的工件置于超声波除油槽,除油粉的浓度为48g/l,溶液

的温度为55℃,开启超声波,浸泡10min后,取出;

131.(6)水洗,水流量400l/h;

132.(7)活化:将超声波除灰后的工件置于活化槽中,活化溶液为25%的工业盐酸,浸泡30s,取出;

133.(8)水洗,水流量400l/h;

134.(9)冲击镍电镀:将活化后的工件置于冲击镍溶液中进行冲击你电镀,冲击镍溶液的做成为氯化镍230g/l,盐酸100ml/l,室温,电流密度3a/dm2,电镀时间2.5min,取出;

135.(10)水洗,水流量400l/h;

136.(11)碱性镀锌:将活化后的工件不经水洗直接置于碱性镀锌溶液中进行镀锌,碱性镀锌溶液的组成为锌离子10g/l,氢氧化钠浓度120g/l,溶液温度20℃,电流2.5a/dm2,电镀时间45min,取出;

137.(12)水洗,水流量400l/h;

138.(13)出光:将镀锌后的工件置于出光槽中,出光溶液为10ml/l的硝酸溶液,浸泡10s,取出;

139.(14)流动水清洗1次,水流量400l/h;

140.(15)钝化:将出光后的工件置于三价铬五彩钝化溶液中,钝化溶液为80ml/l的三价铬五彩皮膜剂435dc,溶液温度为25℃,钝化处理时间25s,取出;

141.(16)两道逆流水洗,水流量400l/h;

142.(17)封闭:将钝化后的工件置于封闭槽液内,封闭溶液为50ml/l的封闭剂300wl7,浸泡80s,取出;

143.(18)切水:将封闭后的工件,转入切水工序,使用吹风机吹掉残留过多的封闭溶液;

144.(19)烘干:将切水后的工件,置于烘箱中,80℃烘烤30min。

145.电镀后成品检测:

146.外观:在》1100lux的光照条件下目视检查

147.结合力:冷热冲击测试,将电镀成品在220

±

10℃的温度下烘烤30min,立即置于15~25℃的水中,观察镀层有无起泡、脱落现象;

148.盐雾:中性盐雾测试

149.成品检测结果如表1:

[0150][0151]

通过表1可知,与传统冲击工艺相比,本发明减少了工艺步骤,同样可以保证均匀光亮的外观和良好的结合力,优良的耐腐蚀性能;同时因为去掉了冲击镍工序,一般的氯化钾镀锌生产线即可实现。

[0152]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1