一种硫酸铟电解液及其制备方法与流程

1.本发明属于冶金领域,具体涉及一种硫酸铟电解液及其制备方法。

背景技术:

2.随着现代技术水平快速发展,作为生产液晶屏面的高纯铟消耗量与日俱增,纯度要求也不断提高,为其生产提出了更高的要求。在高纯铟电解精炼制备的过程中,电解液经长期使用后,来自于阳极中的杂质如zn、pb、sn、cd、tl等会不断进入电解液,使电解液被污染,同时各自杂质也会使得产出的阴极海绵铟达不到高纯铟的标准要求。为此需定期进行铟电解液的净化更新。精铟电解生产一般要经过7~14天的电解周期,在电解长周期生产过程中,因电析阴阳极不平衡,出槽时电解液损失等原因,电解液含铟一直处于下降趋势,这就需要周期性向电解液中补充配制高浓度的硫酸铟溶液。

3.cn102492961a公开了一种铟电解液的配制方法,将高纯铟酸解后,再加纯水稀释成含铟的初始铟电解液,随后将初始铟电解液依次加入固体氯化钠、固体明胶和固体硫脲,经溶解后,即制得最终铟电解液。cn110359062a公开了制备高纯铟的方法,其电解液的制备步骤包括:将纯铟水萃成铟花,随后将铟花用硫酸溶解,然后用电阻率在15兆欧以上的高纯水稀释,得到铟电解初液;最后将铟电解初液中加入盐、明胶等调节成最终电解液。cn101235508a公开了一种高纯硫酸铟的制备方法,包括硫酸铟溶液的制备、浓缩结晶、真空结晶步骤,获得粉末状的硫酸铟产品。该方法在制备硫酸铟溶液的同时进行除杂净化处理,提高了硫酸铟溶液的纯度;采用二次结晶的技术方案,保证了硫酸铟溶液的充分结晶,使得硫酸铟溶液尽可能完全转化为硫酸铟晶体,转化率达到70%。但是该方法存在工艺流程长、制备硫酸铟溶液的速度慢、仍需要使用产出的高纯铟作为原料的问题。cn113789522a公开了一种电解置换结合的高纯硫酸铟制备方法,以铟金属为阳极、以钛板、钛丝或铜板作为所述阴极、以高电位的钴、镍和铜等金属离子的硫酸根溶液为电解液进行电解获得硫酸铟晶体。但该方法仍需使用大量的高纯铟作为原料,并且电解过程需要大量的时间,并投入大量的电解装置。

4.综合现有制备硫酸铟溶液的方法,一般用精铟(纯度99.99%以上)为原料,以硫酸水溶液(硫酸浓度300g/l~500g/l)为溶解剂,进行加热60~至90℃溶解,再经过结晶、电解等措施进行净化,最后经过添加氢氧化钠、氯化钠、明胶等添加剂调节合适的ph值和导电率,得到最终硫酸铟电解液。由于铟元素的物化性质,其在稀硫酸中溶解缓慢,一般而言,100kg精铟完全溶解需60~80h,反应溶解时间长,给生产造成不便。同时,电解液中铟含量一般要求在70~100g/l,所以需要大量的铟用于配置电解液,费用很高;制备高纯硫酸铟溶液的原料均是使用高纯铟,因而不得不将已经产出的高纯铟返回用于制备电解液,造成铟产出量的下降。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足之处而提供一种硫酸铟电解液的制

备方法,该方法以氧化铟废粉为原料,通过熟化、氧化、调质等步骤在特定条件下即可获得高纯度的硫酸铟电解液,所述方法工艺简单,配比效率高,生产成本低。

6.为实现上述目的,本发明采取的技术方案为:

7.一种硫酸铟电解液的制备方法,包括以下步骤:

8.(1)将氧化铟废粉与硫酸溶液混合搅拌均匀,放置熟化后进行稀释,得到溶液a;

9.(2)向溶液a中加入氧化剂并加热至40~80℃搅拌反应10~20h,得溶液b;所述氧化剂包括氯酸钠、次氯酸钠、双氧水、臭氧中的任意一种;

10.(3)将溶液b置入至活性炭层中进行过滤分离处理,所得滤液加入碳酸钠调节ph至1~2后,加入氯化钠和明胶并搅拌均匀,即得所述硫酸铟电解液。

11.本发明所述硫酸铟电解液的制备方法中,创造性地以氧化铟废粉作为制备硫酸铟电解液的原料,打破现有技术中只采用高纯铟金属做原料的局面,扩宽了制备硫酸铟电解液的原料来源范围。同时采用氧化铟废粉作为原料省去了将氧化铟制备成铟金属后再配制电解液的工序,做到废粉的综合利用,节约生产成本,加快铟金属的周转。而由于氧化铟废粉中含有一定量的有机杂质例如peg、pva等,因此需要采用熟化步骤对其进行去除,而采用硫酸溶液进行熟化时,由于其为不对称分子,其中h+的体积较小,产生的极化作用会吸引部分o2-,使得氧化铟分子的活性增强;又因熟化过程中的局部放热大大提高了氧化铟矿物结构的活性,有利于氧化铟的溶解反应。待熟化过后,采用氧化剂进行氧化可有效提升溶液中的氧化电位,进一步促进氧化铟的溶解,加快反应历程,随后以活性炭进行溶液中有机物、碳化物和氢氧化锡胶体等杂质的吸附去除。而对于最后的调质阶段,本领域技术人员一般会采用铟金属、氢氧化钠或者金属氧化物等作为中和剂调节溶液ph,然而发明人发现,采用铟金属反应时其反应速率缓慢,耗时较长,而采用氢氧化钠或者金属氧化物进行反应时,又会导致溶液中局部碱性太高,导致溶液中的铟离子水解生成氢氧化铟沉淀,致使溶液混浊,需要重新调节溶液使沉淀重新溶解,不仅耗时,还有降低产品纯度的风险,而发明人采用碳酸钠作为中和剂,既不会造成溶液局部碱性过高而产生沉淀,同时反应速率较高,制备周期短。本发明所述方法无需如现有技术中采用特殊的加热熔化、电解或结晶设置实施,对试验条件要求低,生产效率和性价比高,同时产出的硫酸铟电解液纯度较高,符合4.5n高纯铟电解液的要求。

12.优选地,所述步骤(1)中氧化铟废粉的纯度≥99.99%,硫酸溶液为质量百分含量≥70%的硫酸水溶液,放置熟化的时间为1~5h。

13.以高纯氧化铟废粉这种工业来源丰富的废料直接作为原料,可有效降低原料预处理的工序消耗,同时采用高浓度硫酸(浓硫酸)进行优选时间条件下的熟化,高效去除原料中的杂质。

14.更优选地,所述步骤(1)中硫酸溶液的体积与氧化铟废粉的质量比为(20~40)ml:100g。

15.优选地,所述步骤(1)中的稀释的具体步骤为:将熟化后得到的混合液加入纯水进行稀释,随后加入硫酸溶液混合均匀。

16.更优选地,所述稀释步骤中,纯水的体积与氧化铟废粉的质量比为(300~500)ml:100g,所述硫酸溶液的体积与氧化铟废粉的质量比为(10~30)ml:100g。

17.通过稀释步骤可以将熟化后反应的杂质产物游离出来,便于后续去除,同时也可

以避免浓硫酸的局部氧化过热造成副产物的产生,也能避免后续反应过于剧烈造成危险。

18.优选地,所述步骤(2)中氧化剂的加入量为溶液a质量百分含量的2~5%。

19.氧化剂的引入主要是为了提升氧化铟的溶解效率,若添加过多则会造成原料浪费,也会因氧化剂过多可能造成产品纯度下降。

20.优选地,所述步骤(3)中活性炭层为颗粒状活性炭层,以防止粉末残留在产品电解液中。

21.更优选地,所述颗粒状活性碳层由木材、木屑、木炭、果实壳、果实种子、纸浆制造的副产物、木质素、纤维素、再生纤维中的至少一种等制备而成。

22.更优选地,所述颗粒状活性炭层为椰壳制备得到的活性碳层。

23.优选地,所述步骤(3)中碳酸钠以碳酸钠溶液形式加入滤液中调节ph,所述碳酸钠溶液中碳酸钠的质量百分含量为10~15%。

24.本发明的另一目的在于提供所述硫酸铟电解液的制备方法得到的硫酸铟电解液。

25.本发明所述方法制备得到的硫酸铟电解液制备工艺高效简单,原料来源丰富,制备周期短不超过30h,产品纯度达到99.99%以上,完全符合4.5n高纯铟电解液的要求。

26.与现有技术相比,本发明的有益效果为:

27.本发明提供了一种硫酸铟电解液的制备方法,该方法创造性地以氧化铟废粉作为制备硫酸铟电解液的原料,打破现有技术中只采用高纯铟金属做原料的局面,省去了将氧化铟制备成铟金属后再配制电解液的工序,做到废粉的综合利用;通过熟化、氧化、调质等步骤在特定条件下,产出的硫酸铟电解液纯度较高,符合4.5n高纯铟电解液的要求,无需如现有技术中采用特殊的加热熔化、电解或结晶设置实施,对试验条件要求低,生产效率和性价比高。本发明还提供了所述方法制备的硫酸铟电解液。

附图说明

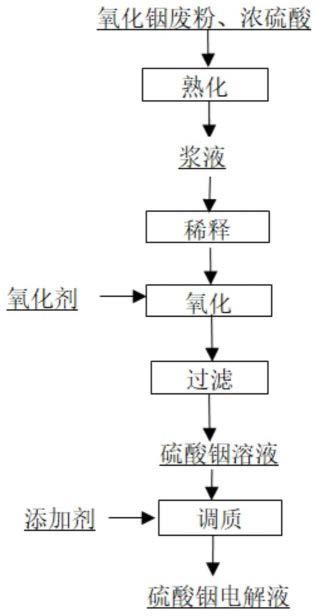

28.图1为本发明所述硫酸铟电解液的制备方法的流程示意图。

具体实施方式

29.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明,其目的在于详细地理解本发明的内容,而不是对本发明的限制。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。本发明实施所设计的实验试剂及仪器,除非特别说明,均为常用的普通试剂及仪器。

30.实施例1

31.本发明所述硫酸铟电解液及其制备方法的一种实施例,所述制备方法如图1所示,包括以下步骤:

32.(1)将100g 99.99%氧化铟废粉与20ml标准浓硫酸溶液在陶瓷坩埚混合搅拌均匀,放置熟化5h后,加入300ml纯水稀释,随后缓慢滴入30ml标准浓硫酸溶液,得到溶液a;

33.(2)向溶液a中加入2%氧化剂并加热至40℃搅拌反应20h,得溶液b;所述氧化剂为氯酸钠;

34.(3)将溶液b置入至椰壳制备的颗粒状活性炭层中进行过滤分离处理,所得滤液加入浓度15%碳酸钠溶液调节ph至1后,加入氯化钠和明胶并搅拌均匀,即得所述硫酸铟电解

液,制备周期为27h。

35.将产品进行送样检测,结果所得硫酸铟电解液中铟浓度为201g/l,总杂质含量为23ppm,产品纯度为99.9977%,符合4.5n高纯铟电解液的要求。

36.实施例2

37.本发明所述硫酸铟电解液及其制备方法的一种实施例,所述制备方法如图1所示,包括以下步骤:

38.(1)将100g 99.99%氧化铟废粉与30ml标准浓硫酸溶液在陶瓷坩埚混合搅拌均匀,放置熟化3h后,加入400ml纯水稀释,随后缓慢滴入20ml标准浓硫酸溶液,得到溶液a;

39.(2)向溶液a中加入3%氧化剂并加热至60℃搅拌反应15h,得溶液b;所述氧化剂为次氯酸钠;

40.(3)将溶液b置入至椰壳制备的颗粒状活性炭层中进行过滤分离处理,所得滤液加入浓度10%碳酸钠溶液调节ph至1后,加入氯化钠和明胶并搅拌均匀,即得所述硫酸铟电解液,制备周期为20h。

41.将产品进行送样检测,结果所得硫酸铟电解液中铟浓度为182g/l,总杂质含量为15ppm,产品纯度为99.9985%,符合4.5n高纯铟电解液的要求。

42.实施例3

43.本发明所述硫酸铟电解液及其制备方法的一种实施例,所述制备方法如图1所示,包括以下步骤:

44.(1)将100g 99.99%氧化铟废粉与40ml标准浓硫酸溶液在陶瓷坩埚混合搅拌均匀,放置熟化1h后,加入500ml纯水稀释,随后缓慢滴入10ml标准浓硫酸溶液,得到溶液a;

45.(2)向溶液a中加入5%氧化剂并加热至80℃搅拌反应10h,得溶液b;所述氧化剂为双氧水;

46.(3)将溶液b置入至椰壳制备的颗粒状活性炭层中进行过滤分离处理,所得滤液加入浓度15%碳酸钠溶液调节ph至2后,加入氯化钠和明胶并搅拌均匀,即得所述硫酸铟电解液,制备周期为15h。

47.将产品进行送样检测,结果所得硫酸铟电解液中铟浓度为145g/l,总杂质含量为35ppm,产品纯度为99.9965%,符合4.5n高纯铟电解液的要求。

48.对比例1

49.本对比例与实施例3的差别仅在于,所述步骤(3)中15%碳酸钠溶液替换为15%的氢氧化钠溶液,调节ph至2后,发现溶液混浊并有白色沉淀析出,进行混浊过滤后,得到的产品进行送样检测,结果所得硫酸铟电解液中铟浓度为112g/l(铟损失率达到22.75%),而将过滤物重新置入产品中混合并保温60℃反应5h后,溶液重新变为澄清,检测样品成分虽然无较大差别,但总耗时为20h。

50.对比例2

51.本对比例与实施例3的差别仅在于,所述步骤(3)中15%碳酸钠溶液替换替换为15g高纯5n铟,对混合液进行保温60℃反应,经过32h后ph可调节至2,检测样品成分虽然无较大差别,但制备产品耗时为47h。

52.对比例3

53.本对比例与实施例3的差别仅在于,所述步骤(2)为:向溶液a中加入同等实施例3

氧化剂质量的纯水并加热至80℃搅拌反应28h至溶液澄清透亮,得溶液b;

54.测样品成分虽然无较大差别,但所得最终产品的制备耗时为43h。

55.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1