一种模具钢的制备方法

1.本发明涉及模具钢制备领域,具体涉及一种模具钢的制备方法。

背景技术:

2.由于h13热作模具钢质量要求严格,尤其是超低的p、s含量及较高的cr、v、ni等合金元素含量,一般使用电渣重熔法冶炼此类钢种。在电渣重熔生产过程中,渣系起着熔化电极、储热保温、钢水精炼、凝固结晶等主要作用,是熔炼稳定的基础,渣系成分及性能是电渣重熔工艺的关键。

3.电渣重熔冶炼h13热作模具钢常用的渣系为二元“三七渣”(ahф-6渣;70%caf

2-30%al2o3渣系)和三元渣(caf

2-al2o

3-cao渣系)。目前“三七渣”生产过程中出现液析问题,生产出的铸锭经常会出现质量问题;三元渣(caf

2-al2o

3-cao渣系)在各组元含量不同时,其熔化温度、黏度、光学碱度、密度、电导率等冶金特性均表现出不同的特征,大量研究表明,仅通过改变各组分含量无法充分满足渣系所需的冶金特性。因此急需开发出h13热作模具钢电渣重熔多元新渣系来提升熔炼稳定性及钢锭质量。

4.目前用于电渣重熔各渣系中,“三七渣”由于其熔化温度过高、黏度随温度波动较大、碱度较低等缺点,不利于重熔过程稳定性及钢中有害元素的控制。高氟三元渣系(caf

2-al2o

3-cao渣系;65%≤w[caf2]《80%)熔化温度在h13热作模具钢液相线温度以下100℃左右,黏度值在不同温度下波动较大,熔渣形成的渣皮隔热效果差,可能会增加结晶器向钢锭的径向传热,影响凝固顺序,严重时还会造成夹渣和铸锭成分偏析等问题。中氟三元渣系(caf

2-al2o

3-cao渣系;45%≤w[caf2]《65%)虽然熔化温度适中,黏度值低且随温度波动较小,碱度值适中,具有较强的脱硫效果,但是去除钢中夹杂物的能力一般,且因其电导率过高,不仅能量转换效率低,还会影响起弧点火过程和铸锭凝固稳定性。低氟三元渣系(caf

2-al2o

3-cao渣系;w[caf2]《45%)具有较强的脱硫效果,但其密度值及光学碱度值过高,钢内易形成分布不均匀的大型脆性夹杂物,造成钢内应力集中;金属熔滴体型偏大,导致金属熔滴内部的非金属夹杂物难以被熔渣充分吸附,影响提纯净化效果。

技术实现要素:

[0005]

针对上述技术问题,本发明提供一种模具钢的制备方法,尤其是制备方法中使用的一种电渣重熔多元渣系,该多元渣系是以现有二、三元渣系的冶金性能及不足之处为理论基础,在三元渣系的基础上添加mgo和sio2等组分,从而开发出的电渣重熔中氟五元渣系并应用于模具钢的制备方法中。

[0006]

为达到此发明目的,本发明采用以下技术方案:

[0007]

一种模具钢的制备方法,包括以下步骤:

[0008]

(1)电炉冶炼,按照模具钢的组分含量进行配料并入炉,熔化温度为1630~1680℃,保持该温度10~15min待熔体均匀后出钢,出钢温度为1650~1680℃;其中,模具钢的组分含量按质量百分比计为:c:0.31~0.43wt%,si:0.8~1.25wt%,mn:0.2~0.52wt%,cr:

1.75~5.5wt%,v:0.8~1.2wt%,mo:1.1~1.75wt%,s≤0.03wt%,p≤0.03wt%,ni≤0.25wt%,cu≤0.3wt%,余量为fe和不可避免的杂质。

[0009]

(2)lf精炼,将步骤(1)得到的钢水在lf炉中进行吹氩搅拌,氩气压力为0.6~1.1mpa,同时送电升温,保持温度为1650~1690℃,加入铝粒进行扩散脱氧,精炼时间为70~100min,确保合金充分熔化及均匀化,lf炉的出钢温度为1680~1690℃。

[0010]

(3)vd精炼,步骤(2)处理后的钢包到位后直接抽真空,极限真空度《67pa,保持该极限真空度20~30min,破真空后软吹氩气15~30min,然后出炉浇铸,吊包温度为1530~1550℃。

[0011]

(4)电极坯浇铸,将步骤(3)精炼后的钢水采用模铸的方式进行电极坯的浇铸,浇铸时过热度≤30℃,然后将浇铸得到的电极坯空冷至室温后,再置入到退火炉内,升温至680~720℃,保温时间为10~16h,然后炉冷至300~400℃后出炉,得到电极坯。

[0012]

(5)配置渣系,按重量份:萤石粉45~52重量份、氧化铝粉22~28重量份、石灰15~21重量份、氧化镁粉2~4重量份以及硅石粉4~6重量份进行混合得到原料混合物,将原料混合物置入到研磨装置中进行粉磨,将原料混合物粉磨为粒度为120~180目的粉末混合物,然后向粉末混合物中喷入15~35重量份的水,将加了水的粉末混合物置入到混匀机内进行搅拌并混匀,然后将混匀后的混合物置入压球机内压制成直径为18~23mm的球体,然后将球体在380~450℃的温度下进行烘烤,将球体内的水分烘干,得到电渣球。

[0013]

(6)制备渣系,将步骤(5)得到的电渣球置入到加热炉内,升温至1550~1600℃对其进行熔化并混匀,然后出炉并在隔绝空气状态下自然冷却至室温,得到预熔渣,将冷却后的预熔渣进行破碎,破碎后的预熔渣的直径或等效直径均小于8~12mm。

[0014]

(7)烘烤渣系,将步骤(6)制备得到预熔渣置于烘烤炉内在680~720℃的温度下烘烤3.8~5小时。

[0015]

(8)电渣重熔,将步骤(4)浇铸得到的电极坯置入电渣炉内作为自耗电极,且自耗电极的底端插入到渣池内,然后向电渣炉的结晶器内冲入氩气并保持8~12min后起弧熔炼,电渣重熔全过程均进行氩气保护冶炼,氩气流量为140~200lpm,起弧1~3min后,缓慢加入步骤(7)烘烤得到的预熔渣,预熔渣的加入量为电极坯重量的3~8wt%,每个自耗电极的熔炼时间为25~35min,控制水温为35~52℃,熔炼结束后断电,钢锭炉冷后顺序出钢,得到电渣重熔的模具钢坯。

[0016]

作为优选,步骤(6)得到的预熔渣按质量百分比计为:caf2:48~52wt%,al2o3:23~28wt%,cao:15~19wt%,mgo:1~5wt%和sio2:3~7wt%。

[0017]

作为优选,步骤(6)得到的预熔渣按质量百分比计为:50%caf

2-25%al2o

3-17%cao-3%mgo-5%sio2。

[0018]

作为优选,在步骤(7)之后进行如下步骤:将烘烤后的预熔渣在步骤(8)冶炼前10~15min内倒入加料小车内,并在步骤(8)中缓慢加入步骤(7)烘烤得到的预熔渣采用加料小车进行加料。

[0019]

作为优选,步骤(5)中萤石粉中caf2的含量为98~99.9wt%、氧化铝粉中al2o3的含量为98~99.9wt%,石灰中cao的含量为96~99.9wt%,氧化镁粉中mgo的含量为98~99.99wt%,硅石粉中sio2的含量为96~99.9wt%。

[0020]

作为优选,步骤(4)得到电极坯后使用锯床对电极坯进行切割,然后使用角磨机和

修磨机将电极端面修磨光亮。

[0021]

作为优选,步骤(7)中除了烘烤预熔渣外,还烘烤附加剂,所述附加剂为炼铁车间冶金废水处理后压滤泥饼和/或排水沟淤泥,其sio2+al2o3为大于45wt%(优选45~58wt%),tfe的重量百分比含量为小于30wt%(优选10~30wt%),含水量的重量百分比≤0.5%;所述附加剂的粒度在80目以下的颗粒重量百分比大于90wt%(优选为90~99wt%),在步骤(8)中添加预熔渣的同时添加所述附加剂,附加剂与预熔渣的重量比为0~10:90~99.8。

[0022]

一种用于模具钢电渣重熔的五元渣系的制备方法,包括如下步骤:

[0023]

i,按重量份:萤石粉45~52重量份、氧化铝粉22~28重量份、石灰15~21重量份、氧化镁粉2~4重量份以及硅石粉4~6重量份进行混合得到原料混合物,将原料混合物置入到研磨装置中进行粉磨,将原料混合物粉磨为粒度为120~180目的粉末混合物,然后向粉末混合物中喷入15~35重量份的水,将加了水的粉末混合物置入到混匀机内进行搅拌并混匀,然后将混匀后的混合物置入压球机内压制成直径为18~23mm的球体,然后将球体在380~450℃的温度下进行烘烤,将球体内的水分烘干,得到电渣球。

[0024]

ii,将步骤i得到的电渣球置入到加热炉内,升温至1550~1600℃对其进行熔化并混匀,然后出炉并在隔绝空气状态下自然冷却至室温,得到预熔渣,将冷却后的预熔渣进行破碎,破碎后的预熔渣的直径或等效直径均小于8~12mm,得到用于模具钢电渣重熔的五元渣系。

[0025]

一种用于模具钢电渣重熔的五元渣系,所述五元渣系采用上述的制备方法制备得到,且所述五元渣系按质量百分比计为:caf2:48~52wt%,al2o3:23~28wt%,cao:15~19wt%,mgo:1~5wt%和sio2:3~7wt%。

[0026]

作为优选,所述五元渣系的熔点为1288~1293℃,1350~1550℃下的黏度值η≤0.2pa

·

s且波动较为平稳;密度为2.6~2.7g

·

cm-3

;光学碱度为0.68~0.69;1650℃下电导率为2.23~2.28ω-1

·

cm-1

;在所述五元渣系的微观结构中si-o构成五元渣系网络骨架的核心四面体结构,al-o作为网络中间体,参与构成网状骨架结构,mg-o作为网络修饰体,al的平均配位数为2.38~2.41。

[0027]

相对于现有技术,本发明具有以下有益效果:

[0028]

本发明结合h13热作模具钢钢种的耐高温性、淬透性、抗热疲劳性、强韧性、可塑性、红硬性和极强的抗高温冲击性等性能特点,通过对常见的二、三元渣系与所发明多元渣系的宏观理化性能实验分析和微观分子动力学模拟研究,比较得出本发明多元渣系(五元渣系)熔化温度、黏度、光学碱度、密度、电导率等综合理化性能最适用于h13热作模具钢,且熔渣微观结构稳定性最强。其中电渣重熔渣系中各组分中:caf2:降低渣系黏度,去除钢中夹杂物,降低渣系黏度,降低热转换效率,所形成的氟化物污染环境,易造成铸锭表面缺陷等质量问题。al2o3:将低渣系电导率,提升热转换效率,增大渣系黏度,含量过高时易引起夹渣。cao:增加光学碱度,降低渣系熔化温度,有助于去除钢中s,含量过高易造成钢种增h,产生“白点”缺陷。mgo:增大渣系黏度,隔绝空气能力强,含量过高易造成铸锭表面沟壑缺陷。sio2:降低h的渗透性,预防“白点”,改善铸锭表面质量,高温熔化状态下,所形成的[sio4]结构能够稳定熔渣微观结构,含量过高会降低渣系抗氧化性能。通过合理设置渣系的组分以及含量,从而使其应用效果达到最佳。

[0029]

本发明针对常用h13电渣重熔渣系熔化温度、黏度、光学碱度、密度、电导率等综合理化性能不良,微观网状结构聚合度低,熔炼过程不稳定,铸锭质量不符合要求等缺陷,根据各渣系各组分对熔渣性能的影响,使用部分sio2来代替al2o3,使用部分mgo来代替cao,调整各组元含量,设计出多元渣系(50%caf

2-25%al2o

3-17%cao-3%mgo-5%sio2)(中位数)。通过理化性能测试分析和分子动力学模拟研究,所设计渣系理化性能优于常用渣系,符合h13热作模具钢电渣重熔要求,熔渣微观网状结构聚合度提高,稳定性增强。具体通过设置制备工艺中的具体步骤和参数以及合理调整渣系组分和含量的限定,使得理化性能中:本发明中氟五元渣系(caf

2-al2o

3-cao-mgo-sio2渣系)的熔点为约1290℃,处于h13热作模具钢液相线温度以下100~200℃范围内;1350~1550℃下的黏度值η≤0.2pa

·

s且波动较为平稳;密度值在2.6~2.7g

·

cm-3

之间;光学碱度值在0.68~0.69之间;1650℃下电导率较低,为2.26ω-1

·

cm-1

。综合分析得出,中氟五元渣充分满足h13热作模具钢的电渣重熔工艺的要求。微观结构中:现有的caf

2-al2o3渣系和caf

2-al2o

3-cao渣系中,al的平均配位数较低,与稳定的[alo4]结构(配位数为4)差值过大,微观结构稳定性较弱;本发明多元渣系(50%caf

2-25%al2o

3-17%cao-3%mgo-5%sio2)(中位数)中,si-o作为网络生成体,是构成五元渣系网络骨架的核心四面体结构,al-o作为网络中间体,参与构成网状骨架结构,mg-o作为网络修饰体,有解聚、修饰网络结构的作用,al的平均配位数较高,为2.39,微观结构稳定性较强,复杂结构单元q3和q4数量占比较高,网状结构的聚合度高,稳定性最强。

[0030]

使用本发明多元渣系进行本发明模具钢的制备方法,配合具体的步骤和设置的参数,使得得到的电渣重熔模具钢的渣头选分结晶明显,渣皮分层均匀,渣池凝固过程稳定;熔炼过程较为平稳;传热及润滑效果较优;铸锭表面光滑,各元素含量合格、分布均匀,夹杂物个数及大小明显降低。

附图说明

[0031]

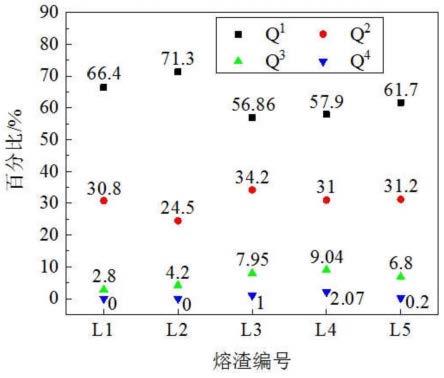

图1为现有常用渣系与本发明多元渣系的qn分布图。

[0032]

图2a为现有常用渣系生产本发明钢的显微夹杂图(

×

400)。

[0033]

图2b为本发明五元渣系生产本发明钢的显微夹杂图(

×

400)。

[0034]

图3为本发明制备方法制备得到的模具钢的示意图。

[0035]

图4为本发明制备方法制备得到的模具钢的渣头图

[0036]

图5为本发明制备方法制备得到的模具钢的电子探针下渣皮图。

[0037]

其中图1中,l1为对比例1,l2为对比例2,l3为对比例3,l4为实施例1,l5为对比例4。

具体实施方式

[0038]

下面通过结合实施例和附图进一步说明本发明的工艺技术方案。具体实施方式除非特别叙述,每个特征只是一系列等效或者类似特征中的一个例子而已。仅仅是为了帮助理解本发明,本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应该视为对本发明的具体限制。

[0039]

实施例1

[0040]

i,按50%caf

2-25%al2o

3-17%cao-3%mgo-5%sio2的最终渣系重量份配置萤石

粉、氧化铝粉、石灰、氧化镁粉以及硅石粉进行混合得到原料混合物(渣系制备各原料为含有有效成分的混合物,原料按成分重量百分比进行配比时注意考虑所需化合物在原料中的含量,如:若萤石粉中caf2含量为98%,而caf2需要配置50wt%时,则每一百克电渣应使用的萤石粉总量为:100

×

50%/98%),将原料混合物置入到研磨装置中进行粉磨,将原料混合物粉磨为粒度为120~180目的粉末混合物,然后向粉末混合物中喷入22重量份的水,将加了水的粉末混合物置入到混匀机内进行搅拌并混匀,然后将混匀后的混合物置入压球机内压制成直径为20mm的球体,然后将球体在380~450℃的温度下进行烘烤,将球体内的水分烘干,得到电渣球。

[0041]

ii,将步骤i得到的电渣球置入到加热炉内,升温至1588℃对其进行熔化并混匀,然后出炉并在隔绝空气状态下自然冷却至室温,得到预熔渣,将冷却后的预熔渣进行破碎,破碎后的预熔渣的直径或等效直径不超过10mm,得到用于模具钢电渣重熔的五元渣系。

[0042]

实施例2

[0043]

(1)电炉冶炼,按照模具钢的组分含量进行配料并入炉,熔化温度为1669℃,保持该温度12min待熔体均匀后出钢,出钢温度为1669℃;其中,模具钢的组分含量按质量百分比计为:c:0.38wt%,si:0.9wt%,mn:0.38wt%,cr:2.62wt%,v:0.9wt%,mo:1.61wt%,s:0.01wt%,p:0.01wt%,ni:0.12wt%,cu:0.1wt%,余量为fe和不可避免的杂质。

[0044]

(2)lf精炼,将步骤(1)得到的钢水在lf炉中进行吹氩搅拌,氩气压力为0.9mpa,同时送电升温,保持温度为1683℃,加入铝粒进行扩散脱氧,精炼时间为85min,确保合金充分熔化及均匀化,lf炉的出钢温度为1685℃。

[0045]

(3)vd精炼,步骤(2)处理后的钢包到位后直接抽真空,极限真空度《67pa,保持该极限真空度25min,破真空后软吹氩气22min,然后出炉浇铸,吊包温度为1540℃。

[0046]

(4)电极坯浇铸,将步骤(3)精炼后的钢水采用模铸的方式进行电极坯的浇铸,浇铸时过热度≤30℃,然后将浇铸得到的电极坯空冷至室温后,再置入到退火炉内,升温至710℃,保温时间为12h,然后炉冷至350℃后出炉,得到电极坯。

[0047]

(5)选用步骤(4)得到的表面质量好、成分合格的电极坯料,使用锯床对电极坯料按规定进行切割,切割完毕后使用角磨机和修磨机将电极端面修磨光亮。

[0048]

(6)检查实施例1得到的预熔渣包装及附加剂粒度,确认其质量合格。将预熔渣置于烘烤炉中在700℃的温度下烘烤4小时以上,将合格的渣料在冶炼前10~15min内倒入加料小车内。

[0049]

(7)检查磨机砂轮、手提砂轮、电焊机、氧气乙炔压力表、底垫和保护板状态满足工作要求,将底垫与护板焊接并调运至炉前。检查结晶器、底水箱、烟气罩符合要求,确认各手动阀处于开启状态,检查和确认水压、温度、地坑风机、除尘器、地坑氧气报警仪、氩气压正常后快速冲氩10min,准备熔炼。

[0050]

(8)检查并确认系统正常后,开启熔炼模式。观察电压电流变化,电渣重熔全过程均进行氩气保护冶炼,氩气流量为165lpm,起弧两分钟后开始加渣,缓慢加入烘烤得到的预熔渣,预熔渣的加入量为电极坯重量的6wt%,每个自耗电极的熔炼时间为31min,熔炼过程中注意观察各种参数和曲线,控制水温为39℃,熔炼结束后断电,钢锭炉冷后顺序出钢,得到电渣重熔的模具钢坯。

[0051]

对比例1

[0052]

本对比例采用现有的三七渣作为渣系,采用实施例2同样步骤进行冶炼。

[0053]

对比例2

[0054]

本对比例采用现有的高氟三元渣作为渣系,采用实施例2同样步骤进行冶炼。

[0055]

对比例3

[0056]

本对比例采用现有的中氟三元渣作为渣系,采用实施例2同样步骤进行冶炼。

[0057]

对比例4

[0058]

本对比例采用现有的低氟三元渣作为渣系,采用实施例2同样步骤进行冶炼。

[0059]

实施例和对比例的各项数据指标如表1和表2以及图1和图2所示。

[0060]

其中表1为对比例1-4以及实施例1渣系的成分表。

[0061]

表1

[0062][0063]

表2为对比例1-4以及实施例1渣系的理化性能表,黏度为1550℃下的实验结果。

[0064]

表2

[0065][0066]

由表2可以看出,本发明实施例1的五元渣系熔化温度最低,比h13热作模具钢液相线温度低190℃,能够降低渣壳形成时选分结晶对铸锭表面质量的影响;1550℃下的黏度最高,密度适中,使金属熔滴滴落过程黏滞力增大,从而达到延长金属熔滴冶炼的时长的效果,使渣金反应更为充分,有助于更好地吸附非金属夹杂物和去除钢中有害元素;光学碱度适中,既能有效去除有害元素,又能降低应力集中对钢锭性能的影响;电导率在钢冶炼各阶段的三个温度下都是最低的,节约电能,稳定整个重熔过程。由此可以得出本发明实施例1的五元渣系理化性能对于冶炼本发明模具钢钢来说是最优的。

[0067]

图1为对比例1-4以及实施例1的微观分子qn分布图,聚合度的表述方式为:(q3+q4)/(q1+q2)的值来表示,其中,l1为对比例1,l2为对比例2,l3为对比例3,l4为实施例1,l5为对比例4,由图可知,本发明的五元渣系聚合度最高,微观网状结构最稳定。

[0068]

从图2中可以明显看出,本发明渣系的夹杂物含量及大小均明显优于现有常用渣系(对比例2)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1