一种三相界面结构钴铁基催化剂及其制备方法和应用与流程

1.本发明属于材料科学及电催化技术领域,具体涉及一种三相界面结构钴铁基催化剂及其制备方法和应用,特别是在催化电解水析氧气中的应用。

背景技术:

2.电化学水分解以简单及经济实惠的方式将能量转化为具有高能量密度的无碳氢气燃料。然而相比于析氢反应,由于动力学上反应缓慢的限制,析氧反应(oer)更加困难。因此,开发高效oer催化剂来降低电解水所需的驱动电压,以此来加快反应速率也就至关重要。迄今为止,能够在酸性和碱性介质中相对稳定工作且过电位相对较低的商用电催化剂主要是iro2和ruo2,但是由于其价格昂贵、储量有限、结构不稳定而严重限制了其作为电解水催化剂的发展与大规模应用,因此发展储量丰富、价格低廉,能够实现高效析氧反应催化剂成为电解水的关键目标。

3.地球上存在丰富的过渡金属元素co、fe、ni、cu、mn等,其所形成过渡金属基材料金属氧化物、金属硫化物、磷化物和氢氧化物等逐渐被深度研发,有望取代传统的贵金属基催化剂而成为高效的电解水析氧和析氢催化剂。其中,co、fe、ni基化合物作为oer催化剂在碱性电解质中被广泛研究。然而,现阶段报道的钴铁体系类材料合成方法具有局限性,工艺复杂、成本高、能耗大等问题,以及这些催化剂较差的导电性,活性位点少以及活性位点的低活性使得过渡金属基材料不足与贵金属材料竞争。

4.基于上述理由,特提出本技术。

技术实现要素:

5.基于上述理由,针对现有技术中存在的问题或缺陷,本发明的目的在于提供一种三相界面结构钴铁基催化剂及其制备方法和应用,解决或至少部分解决现有技术中存在的上述技术缺陷。三相界面结构催化剂特指由三种物相材料相互接触结合形成具有双重界面结构催化剂。

6.在本发明中,发明人采用一种简单节能的一步湿化学法合成了一种三相界面催化剂cofe/cofeo

x

/fe3o4(由于cofe在空气中通常形成cofeo

x

无定型氧化层,故此处x为不定值),形成了稳定的界面结构,在界面处有着更快的电荷转移,有利于降低析氧反应过电势,利用本发明催化剂的界面处的快速电荷转移能够显著提升电化学动力学过程,能够实现高效稳定的电解水析氧。

7.为了实现本发明的上述第一个目的,本发明采用的技术方案如下:

8.一种三相界面结构钴铁基催化剂,所述催化剂具体为cofe/cofeo

x

/fe3o4,其中:cofe/cofeo

x

为具有核壳结构的纳米球,cofe为核,cofeo

x

为壳;纳米颗粒fe3o4附着在所述纳米球壳表面,构成三相界面结构。

9.具体地,上述技术方案,所述cofe/cofeo

x

/fe3o4中,cofeo

x

为cofe合金表面在空气中形成的无定型氧化层,x为不定值。

10.本发明的第二个目的在于提供上述所述三相界面结构钴铁基催化剂的制备方法,所述方法具体包括如下步骤:

11.按配比将二价金属钴盐、二价金属铁盐和表面活性剂混合,然后加入混合溶剂,将所得混合物置于70-90℃条件下恒温搅拌反应5-20min;然后向反应体系中加入无机碱,继续在70-90℃条件下恒温并持续搅拌反应20-60min;再向反应体系中加入水合肼,在70-90℃条件下恒温搅拌反应1-3h;反应结束后,冷却至室温,将所得产物抽滤、洗涤,干燥,得到所述的三相界面结构钴铁基催化剂;其中:所述混合溶剂由乙二醇和去离子水组成。

12.进一步地,上述技术方案,所述二价金属钴盐可以为硝酸钴、氯化钴或硫酸钴等中的任意一种或多种。

13.进一步地,上述技术方案,所述二价金属铁盐可以为硝酸亚铁、氯化亚铁或硫酸亚铁等中的任意一种或多种。

14.进一步地,上述技术方案,所述二价金属钴盐与二价金属铁盐的摩尔比为0.6:0.4~0.2:0.8时可制备不同co/fe比例的cofe/cofeo

x

/fe3o4,例如可以为0.6:0.4、0.4:0.6、0.2:0.8等,但比例为0.6:0.4时性能最优。

15.进一步地,上述技术方案,所述表面活性剂可以为聚乙烯吡咯烷酮(pvp)、溴化十六烷基三甲胺(ctab)、十二烷基硫酸钠(sds)等中的任意一种。

16.进一步地,上述技术方案,所述二价金属钴盐和二价金属铁盐的总摩尔用量、与所述表面活性剂的质量比为(1~10)mmol:(0.1~1)g。

17.进一步地,上述技术方案,所述混合溶剂中去离子水与乙二醇的体积比为1:1~1:10。

18.进一步地,上述技术方案,所述二价金属钴盐和二价金属铁盐的总摩尔用量、与所述无机碱的质量比为(1~10)mmol:(3~10)g。

19.具体地,上述技术方案,向反应体系中加入无机碱的作用是:使二价钴离子与金属二价铁离子在均匀的碱性环境中反应,更有利于金属离子结合完成成核过程。

20.优选地,上述技术方案,所述无机碱可以为氢氧化钠、氢氧化钾等中的任意一种。

21.进一步地,上述技术方案,所述二价金属钴盐和二价金属铁盐的总摩尔用量、与所述水合肼的体积比为(1~10)mmol:(3~15)ml。

22.本发明的第三个目的在于提供上述所述三相界面结构钴铁基催化剂在催化电解水产氧气反应中的应用。

23.一种用于催化电解水产氧气的催化剂,所述催化剂包括本发明上述所述的三相界面结构钴铁基催化剂。

24.本发明的反应机理及各原料所起的作用如下:

25.本发明采用的二价金属盐(包括二价金属钴盐和二价金属铁盐)作为反应金属源,使用低价态金属盐便于被还原为零价态金属;乙二醇与无机碱搭配使用以与金属离子结合完成形核过程;表面活性剂用以调节合金纳米球尺寸;水合肼用以保证金属钴离子、亚铁离子完全被还原以形成合金。在反应过程中,反应液暴露于空气中以引入氧气形成cofe合金表面的无定型氧化层cofeo

x

,与最外层fe3o4共同形成cofe/cofeo

x

/fe3o4三相界面结构。

26.本发明将一步湿化学法合成的三相界面催化剂cofe/cofeo

x

/fe3o4用于电解水析氧,可有效和高效地催化电解水产生氧气,所合成的催化剂与现有技术中钴铁体系催化剂

相比,合成方法操作简单、价格低廉、催化电解水析氧高效,而且结构稳定。

27.与现有技术相比,本发明的创新之处及优点在于:

28.(1)本发明制备三相界面结构钴铁基催化剂的实验步骤简便且反应条件简单,反应时间短,反应温度低,耗能少。

29.(2)本发明通过一步湿化学法合成的具有三相界面催化剂cofe/cofeo

x

/fe3o4中,采用的二价金属钴盐与二价金属铁盐的摩尔比可以为(0.2:0.8)-(0.6:0.4),当钴盐与亚铁盐的摩尔比为0.6:0.4时,其电解水析氧性能最优,其在10macm-2

过电势仅为291mv,低于其它摩尔比((1:0)、(0.2:0.8)、(0.4:0.6)、(0.8:0.2))条件下制备的催化剂的过电势:408mv,329mv,411mv和474mv;而钴盐与亚铁盐的摩尔比为0:1的fe3o4则表现出明显的催化惰性,电流密度极小。

30.(3)本发明合成的三相界面结构钴铁基催化剂,特别是三相界面催化剂cofe/cofeo

x

/fe3o4的稳定性较好,在10macm-2

的电流密度长时间电解过后,其过电位无明显增大:24小时电解下过电势仅有15mv衰退。

附图说明

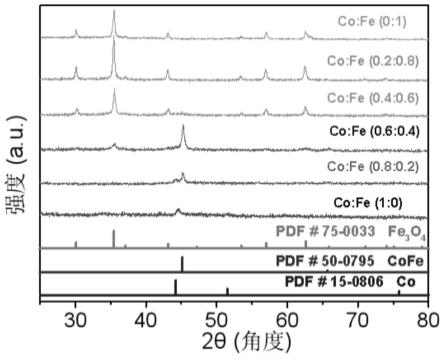

31.图1为本发明实施例1~6在不同原料配比条件下合成的催化剂的xrd图谱;

32.图2为本发明实施例1制备的三相界面催化剂cofe/cofeo

x

/fe3o4的扫描电子显微镜图片;

33.图3为本发明实施例1制备的三相界面催化剂cofe/cofeo

x

/fe3o4的透射电子显微镜图片;

34.图4为本发明实施例1~6不同原料配比条件下合成的催化剂在5mv s-1

的扫描速率下得到的lsv曲线对比图;

35.图5为本发明实施例1~6不同原料配比条件下合成的催化剂的塔菲尔斜率对比图;

36.图6为本发明实施例1制备的三相界面催化剂cofe/cofeo

x

/fe3o4在电解水析氧反应时的稳定性曲线图。

具体实施方式

37.下面通过实施案例对本发明作进一步详细说明。本实施案例在以本发明技术为前提下进行实施,现给出详细的实施方式和具体的操作过程来说明本发明具有创造性,但本发明的保护范围不限于以下的实施案例。

38.本发明公开了一种三相界面结构钴铁基催化剂及其制备方法,并将该催化剂cofe/cofeo

x

/fe3o4用于高效电解水析氧反应。首先,以金属钴盐和金属亚铁盐、水合肼作为金属源和还原剂,反应过程中,将反应体系与空气直接接触以引入氧气,通过一步低温湿化学法得到样品,大大简化了实验步骤和实验能源消耗,同时可通过调控金属co和fe盐的投入量获取不同组分的界面结构催化剂,实现了电催化析氧反应的性能最优化。该三相界面结构催化剂不仅合成方法简单高效,而且电催化性能的稳定性较高(24小时电解下过电势仅有15mv衰退),析氧反应过电势较低(在10macm-2

电流密度下仅为291mv),可实现高效稳定的电解水析氧。

39.本发明中所采用的设备和原料等均可从市场购得,或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

40.实施例1co:fe(0.6:0.4)

41.本实施例的一种三相界面结构钴铁基催化剂,所述催化剂具体为cofe/cofeo

x

/fe3o4,所述催化剂采用下述方法制备而成,步骤如下:

42.将1.3969g(4.8mmol)六水合硝酸钴与0.8897g(3.2mmol)七水合硫酸亚铁以及400mg聚乙烯吡咯烷酮(pvp)放入到圆底烧瓶中,在烧瓶中加入80ml乙二醇和20ml去离子水,放进油锅中进行油浴,在油浴温度为85℃条件下恒温搅拌,在搅拌反应5min过后加入6g氢氧化钠,继续在85℃条件下恒温加热20min,用移液枪缓慢滴加8ml水合肼(85wt%,cas号:10217-52-4),最后恒温1h。等反应结束后停止加热和搅拌,将所得产物冷却止室温后抽滤。对抽滤的产品首先使用蒸馏水洗涤2-3次之后改用无水乙醇洗涤2-3次,得到钴铁摩尔比为(0.6:0.4)的三相界面催化剂cofe/cofeo

x

/fe3o4。

43.实施例2co:fe(1:0)

44.本实施例的一种钴基催化剂co,所述钴基催化剂的制备方法与实施例1相同,区别仅在于:本实施例中六水合硝酸钴的用量为2.3285g(8mmol),七水合硫酸亚铁的用量为0g(0mmol),其余工艺均与实施例1相同。

45.实施例3co:fe(0.8:0.2)

46.本实施例的一种钴铁基催化剂co/cofe为两相界面结构,所述钴铁基催化剂的制备方法与实施例1相同,区别仅在于:本实施例中六水合硝酸钴的用量为1.8626g(6.4mmol),七水合硫酸亚铁的用量为0.4448g(1.6mmol),其余工艺均与实施例1相同。

47.实施例4co:fe(0.4:0.6)

48.本实施例的一种钴铁基催化剂cofe/cofeo

x

/fe3o4,具有三相界面结构,所述钴铁基催化剂的制备方法与实施例1相同,区别仅在于:本实施例中六水合硝酸钴的用量为0.9313g(3.2mmol),七水合硫酸亚铁的用量为1.3345g(4.8mmol),其余工艺均与实施例1相同。

49.实施例5co:fe(0.2:0.8)

50.本实施例的一种钴铁基催化剂cofe/cofeo

x

/fe3o4,具有三相界面结构,述钴铁基催化剂的制备方法与实施例1相同,区别仅在于:本实施例中六水合硝酸钴的用量为0.4656g(1.6mmol),七水合硫酸亚铁的用量为1.7793g(6.4mmol),其余工艺均与实施例1相同。

51.实施例6co:fe(0:1)

52.本实施例的一种铁基催化剂,所述铁基催化剂的制备方法与实施例1相同,区别仅在于:本实施例中六水合硝酸钴的用量为0g(0mmol),七水合硫酸亚铁的用量为2.2240g(8mmol),其余工艺均与实施例1相同。

53.图1为实施例1~6中六水合硝酸钴与七水合硫酸亚铁不同摩尔比例为(1:0)、(0.2:0.8)、(0.4:0.6)、(0.6:0.4)、(0.8:0.2)、(0:1)合成的催化剂的xrd图谱。由图1可以看出,无fe盐添加时,产物仅有co构成,当fe盐投入量为20%时,形成的co/cofe合金物相为双相界面结构,随着fe盐投入量继续增加,则形成了cofe/cofeo

x

/fe3o4三相界面结构;当无co盐添加时,产物则为单一的fe3o4物相。

54.图2为实施例1中六水合硝酸钴与七水合硫酸亚铁摩尔比为(0.6:0.4)条件下合成的三相界面催化剂cofe/cofeo

x

/fe3o4的扫描电子显微镜图片,从图中可以看出,由纳米球(由cofe/cofeo

x

构成)以及在纳米球外附着的许多小纳米颗粒(fe3o4)形成稳定的界面结构,因此构成了三相界面结构。

55.图3为实施例1中六水合硝酸钴与七水合硫酸亚铁摩尔比为(0.6:0.4)的条件下合成的三相界面催化剂cofe/cofeo

x

/fe3o4的透射电子显微镜图片,从图中可以看出,最外面微小的纳米结构为fe3o4纳米颗粒,而纳米球则为cofe/cofeo

x

的核壳结构,证明了该三相界面结构的形成。

56.应用实施例

57.将上述实施例1-6合成的催化剂分别用于催化电解水析氧反应,具体应用方法如下:

58.(1)催化电极的制备:首先将10mg催化剂粉末、980μl无水乙醇和20μl质量分数为5%的nafion(全氟磺酸溶液)试剂混合超声1h形成均匀的分散液,制作成催化剂墨水。使用液枪每次量取50μl催化剂分散液分多次均匀涂抹在面积为1cm2的碳纸上,每次涂完均在红外灯下烘干,待烘干后再次涂抹3次,消耗200μl的催化剂墨水,最终制作工作电极为负载量为2mg cm-2

的1cm2的碳纸。

59.(2)电化学反应体系的构建,在三电极电解池中,以负载有催化剂的碳纸电极为工作电极,石墨棒为辅助电极(阴极),ag/agcl电极为参比电极,以1mkoh溶液为电解液,测出该催化剂的各项性能。具体地,将三电极系统与电化学工作站连接,首先通过循环伏安(cv)法测试(电位窗口为1.0~1.7v,vs.rhe)将催化剂活化(扫描速率为50mv s-1

)直至cv曲线达到稳定状态,再利用线性扫描伏安(lsv)法在相同电位窗口下以扫描速率为5mv s-1

进行测试,获得不同金属比例催化剂的lsv极化曲线;将不同样品的lsv曲线转换为tafel曲线以分析其tafel斜率探究其内在的催化机理,最后将性能最优的样品通过计时电位(cp)法进行稳定性测试(24h),电流密度设置为常规的10ma cm-2

。

60.图4为实施例1-6中六水合硝酸钴与七水合硫酸亚铁不同摩尔比例为(1:0)、(0.2:0.8)、(0.4:0.6)、(0.6:0.4)、(0.8:0.2)、(0:1)在电解水析氧时,5mv s-1

的扫描速率下得到lsv曲线对比图,从图4中可以看出不同样品电流密度与电位(相对于可逆氢电极vs.rhe)的关系图,本发明实施例1在相同的电流密度下具有更小的过电位,如在10ma cm-2

时,cofe/cofeo

x

/fe3o4(0.6:0.4)三相界面结构的过电势仅为291mv,显著低于其它比例样品((1:0)、(0.2:0.8)、(0.4:0.6)、(0.8:0.2))的过电势408mv、329mv、411mv和474mv,而比例为0:1的单一fe3o4则表现出明显催化惰性,产生的电流密度极小。说明本发明制备的该比例的催化剂具有更好的电解水析氧性能。

61.图5为不同co/fe金属盐比例的塔菲尔斜率图,从图中可以看出cofe/cofeo

x

/fe3o4(0.6:0.4)的塔菲尔斜率最小,仅为47.8mv dec-1

,显著低于其它比例((1:0)、(0.2:0.8)、(0.4:0.6)、(0.8:0.2)、(0:1))的114.5mv dec-1

、149.7mv dec-1

、102.8mv dec-1

、81.4mv dec-1

和171.5mv dec-1

,因此证明了当co/fe金属盐为0.6:0.4时,构成的cofe/cofeo

x

/fe3o4三相结构具有更快的反应动力学过程。

62.图6为合成的六水合硝酸钴与七水合硫酸亚铁摩尔比为(0.6:0.4)的三相界面催化剂cofe/cofeo

x

/fe3o4电解水析氧反应时的稳定性曲线,在恒定电流密度j为10macm-2

下,

连续进行20h测试,可以看出该比例的催化剂表现出良好的稳定性:电催化性能的稳定性较高,24小时电解下过电势仅有15mv衰退。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1