一种双极板组件及电解槽的制作方法

1.本发明涉及水电解制氢技术领域,更具体地说,涉及一种双极板组件及电解槽。

背景技术:

2.双极板组件在电解技术领域中是较为常见的电流传导部件。目前,双极板组件通常设置在多组层叠的槽体,作为质子交换膜(pem)的电流传导部件,其通过在表面设置金属催化层,以实现电流的传导。

3.然而,现有的双极板组件的表面金属催化层,其具有良好的电流传导性能,在进行金属催化层的沉积时,由于金属材料及组分较为单一,使得双极板组件的电导率较差。实际使用中,双极板组件与填充层导流时,由于双极板组件的槽阳极反应环境较为苛刻,例如(强酸、强腐蚀),致使其催化层电导率较差,导致其电压不稳定,使得电阻增大,从而影响质子交换膜(pem)的h+离子交换效率。

4.因此,如何提升金属材料或组分在催化层的配比及涂层的平整度,以降低电阻成为本领域技术人员亟需解决的技术问题。

技术实现要素:

5.本发明一方面要解决的技术问题之一是提供一种平整度较好且电导率较强的双极板组件。

6.本发明另一方面要解决的技术问题是提供一种电阻较小且电解性能较好的电解槽。

7.为达到上述目的,本发明的实施例采用如下技术方案:

8.第一方面,本发明解决其技术问题所采用的技术方案是:构造一种双极板组件,具备:

9.至少一块基板,其设置在两个装配有质子交换膜的框架之间;其中,

10.在所述基板的表面烧结有至少一层由铂、钯、铱、钌及铑的组中的至少一种或多种元素形成的金属催化层。

11.在一些实施方式中,所述金属催化层中的元素至少包括铂及铱的元素组合。

12.在一些实施方式中,所述金属催化层中的元素至少包括铱及钌的元素组合。

13.在一些实施方式中,所述金属催化层中的元素至少包括铂、铱及钌的元素组合。

14.在一些实施方式中,所述金属催化层的厚度为0.1μm-0.5μm。

15.在一些实施方式中,所述基板具有从0.45mm至1mm的范围内的层厚度。

16.在一些实施方式中,所述基板设置为钛板,使用喷砂或酸洗对所述基板的表面进行粗糙化处理,去除表面钝化层,再进行附着所述金属催化层。

[0017][0018]

第二方面,本发明还提供一种电解槽,包括框架、填充层及质子交换膜以及权利要求1至7中任一项所述的双极板组件;其中,

[0019]

所述填充层及所述质子交换膜依次层叠在中空的所述框架内,

[0020]

所述双极板组件设置在所述框架之间,以形成导电层。

[0021]

在本发明所述的双极板组件中,包括设置在两个装配有质子交换膜的框架之间的基板,其中,在基板的表面烧结有至少一层由铂、钯、铱、钌及铑的组中的至少一种或多种元素形成的金属催化层。与现有技术相比,通过在基板的表面烧结有至少一层金属催化层,且该金属催化层由铂、钯、铱、钌及铑的组中的至少一种或多种元素形成,进而提高基板导电的稳定性,可有效解决现有的金属材料及组分较为单一,使得双极板组件的电导率较差,双极板组件与填充层导流时,由于双极板组件的催化层电导率较差,导致其电压不稳定,使得电阻增大的问题。

附图说明

[0022]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0023]

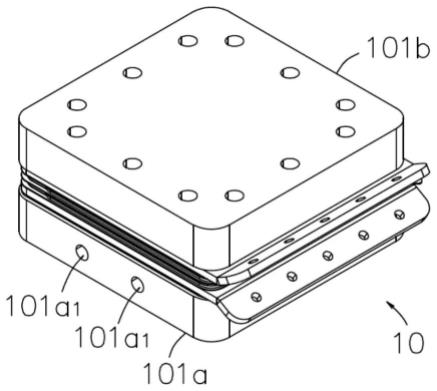

图1是本发明提供电解槽一实施例的立体图;

[0024]

图2是本发明提供电解组件一实施例的立体图;

[0025]

图3是本发明提供电解组件一实施例的剖视图;

[0026]

图4是本发明提供层叠组件一实施例的立体图;

[0027]

图5是本发明提供电解槽一实施例的部件爆炸图;

[0028]

图6是本发明提供框架一实施例的立体图;

[0029]

图7是本发明提供双极板组件一实施例的立体图;

[0030]

图8是本发明提供双极板组件一实施例的剖视图。

具体实施方式

[0031]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

[0032]

如图1及图4所示,在本发明的双极板组件及电解槽第一实施例中,电解槽10包括电解组件200及层叠组件300。

[0033]

参考图1,电解槽10的外端设置第一端板101a及第二端板101b。其中,电解组件200设置在第一端板101a及第二端板101b两端之间。

[0034]

进一步地,在第一端板101a的一侧开设有多个进水孔101a1及回水孔(未图示)及出氢孔(未图示)。

[0035]

具体地,第一端板101a与第二端板101b层叠设置,在第一端板101a与第二端板101b层叠设置有组成绝缘板、导电板、钛板、框架、阳极集电层、质子交换膜、框架、阴极集电层及双极板组件140及绝缘板的电解组件200。

[0036]

如图2及图3所示,电解组件200包括设置在第一端板101a及第二端板101b内侧的绝缘板(对应102a及102b),其中,绝缘板(对应102a及102b)包括第一绝缘板102a及第二绝缘板102b,其设置为方形结构或圆形结构。

[0037]

第一绝缘板102a贴合在第一端板101a的内侧面,第二绝缘板102b贴合在第二端板101b的内侧面。

[0038]

进一步地,在第一绝缘板102a及第二绝缘板102b的另一侧面(即未与端板的另一

面)设有导电板(对应103a及103b)。其中,导电板包括第一导电板103a及第二导电板103b。

[0039]

在第一导电板103a及第二导电板103b的外延(未覆盖绝缘板)设有接线端子,通过接线端子连接外部的直流电源。

[0040]

其中,通过导电板(对应103a及103b)与端板(对应101a及101b)分别设置绝缘板(对应102a及102b),以保证在通电时,在端板(对应101a及101b)上的电流较低,进而提高电解槽使用的安全性。

[0041]

如图4及图5所示,双极板组件140呈方形结构,其具有导电性能。

[0042]

其中,双极板组件140的基板设置为不锈钢双极板或钛合金双极板,在基板的表面烧结有至少一层由铂、钯、铱、钌及铑的组中的至少一种或多种元素形成的金属催化层,然后使用喷砂或酸洗对基板的表面进行粗糙化处理,去除表面钝化层。

[0043]

如图7及图8所示,具体而言,先将至少一层由铂、钯、铱、钌及铑的组中的至少一种或多种元素形成的金属催化层(对应140a或140b)涂设在基板140的表面,再采用烘干设备将温度调至70℃-80℃,烘干时间约为5min-8min,将基板表面的金属催化层(对应140a或140b)进行烘干处理。

[0044]

待金属催化层附着于基板140表面时,进行烧结处理(温度约为300℃-500℃;时间约为5min-30min)将金属催化层(对应140a或140b)固化在基板140表面,然后使用喷砂或酸洗对基板140的表面进行粗糙化处理,去除表面钝化层。

[0045]

上述工艺流程至少重复3遍。

[0046]

进一步地,双极板组件140设置在两个装配有质子交换膜(对应110a及110b)的框架之间。

[0047]

其中,在双极板组件140的一侧设置第一框架105a,其形成为中空结构,可将其设置为方形或圆形。

[0048]

进一步地,双极板组件140的另一侧设置第二框架105b,其形状、结构与第一框架105a一致。

[0049]

具体地,配合时,第一框架105a、双极板组件140及第二框架105b相互贴合设置,双极板组件140形成多个层叠槽体的导电层。

[0050]

其中,质子交换膜(对应110a及110b)设置在阳极电极与阴极电极之间。电解时,纯净水在阳极电极处电解反应以形成氧气、电子、和氢离子(质子)。氧气和部分纯净水回流至储水部件,同时质子和水穿过质子交换膜(对应110a及110b)迁移到阴极侧,通过阴极催化层及阴极扩散层,使得氢离子在阴极处形成氢气。

[0051]

使用本技术方案,通过在基板140的表面烧结有至少一层金属催化层(对应140a或140b),且该金属催化层(对应140a或140b)由铂、钯、铱、钌及铑的组中的至少一种或多种元素形成,进而提高基板导电的稳定性,可有效解决现有的金属材料及组分较为单一,使得双极板组件的电导率较差,双极板组件与填充层导流时,由于双极板组件的催化层电导率较差,导致其电压不稳定,使得电阻增大的问题。

[0052]

在一些实施方式中,为了提高金属催化层(对应140a或140b)的导电性能,可将金属催化层(对应140a或140b)中的金属元素至少包括铂及铱的元素组合。其中,可将铂在金属催化层(对应140a或140b)的含量(100%)配置为66%-76%,可将铱在金属催化层(对应140a或140b)的含量配置为24%-34%;或

[0053]

铂与铱在金属催化层(对应140a或140b)中的含量设置为5:5。

[0054]

在一些实施方式中,为了提高金属催化层(对应140a或140b)的导电性能,可将金属催化层中的金属元素至少包括铱及钌的元素组合。其中,可将铱在金属催化层(对应140a或140b)的含量(100%)配置为56%-66%,可将钌在金属催化层(对应140a或140b)的含量(100%)配置为34%-44%。

[0055]

在一些实施方式中,为了提高金属催化层(对应140a或140b)的导电性能,可将金属催化层(对应140a或140b)中的金属元素至少包括铂、铱及钌的元素组合。其中,可将铂在金属催化层(对应140a或140b)的含量(100%)配置为45%-55%,可将铱在金属催化层(对应140a或140b)的含量(100%)配置为25%-35%,可将钌在金属催化层(对应140a或140b)的含量(100%)配置为15%-25%。

[0056]

在一些实施方式中,为了提高金属催化层(对应140a或140b)的导电性能,可将金属催化层(对应140a或140b)的厚度设置为0.1μm-0.5μm。其中,金属催化层(对应140a或140b)的厚度优选为0.30μm。

[0057]

在一些实施方式中,为了保证双极板组件140的耐压性及导电性,可将双极板组件140的基板的层厚度范围设置在0.45mm至1mm。其中,基板的层厚度优选为0.50mm。

[0058]

在一些实施方式中,如图5所示,为了保证框架(对应105a或105b)与双极板组件140之间的密封性,可在框架(对应105a或105b)、质子交换膜(对应110a及110b)及双极板组件140之间第一密封部件106a或第二密封部件106b,其中,密封部件采用硅胶或铁氟龙等柔性材料,以增加密封的可靠性。

[0059]

具体地,第一密封部件106a设置于第一框架105a与双极板组件140的一侧贴合处之间,且第一密封部件106a的内缘延伸至第一框架105a的反应腔(未图示)内。

[0060]

其中,在第一框架105a的反应腔(未图示)内设有至少一层钛网(对应107a)及至少一层毡布(对应107b),其中,钛网(对应107a)用于输送电解水,毡布(对应107b)用于保护质子交换膜110a。

[0061]

具体地,钛网(对应107a)的厚度大于毡布(对应107b)的厚度,其均呈方形结构,其相互贴合设置,以形成阳极集电层。

[0062]

第二密封部件106b设置于第二框架105b与双极板组件140的另一侧贴合处之间,且第二密封部件106b的内缘延伸至第二框架105b的反应腔(未图示)内。

[0063]

进一步地,在第二框架105b的反应腔(未图示)内设置至少两层毡布(对应107c及对应107d)及至少一层钛网(对应107e),

[0064]

毡布(对应107c及对应107d)及钛网(对应107e)相互贴合设置,以形成阴极集电层。

[0065]

其中,第二密封部件106b的内缘延伸的宽度大于第一密封部件106a的内缘延伸的宽度,第二密封部件106b与第一密封部件106a配合形成对质子交换膜(对应110a及110b)夹持的支撑台,使得阴极侧侧气压形成抽象剪切力或应力施加在第二密封部件106b向外延伸的支撑台上,通过第二密封部件106b对阴极侧的压力进行部分释放。

[0066]

在一些实施方式中,电解槽10包括至少一个框架(对应105a或105b)、填充层(对应107a、107b、107c、107d及107e)及质子交换膜(对应110a或110b)以及双极板组件140。其中,

[0067]

参考图5,填充层(对应107a、107b、107c、107d及107e)及质子交换膜(对应110a或

110b)依次层叠在中空的框架(对应105a或105b)内,以形成层叠组件300,双极板组件140设置在框架(对应105a或105b)之间,以形成导电层,以保证电解槽10能够进行电解工作。

[0068]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1