基于微弧氧化制备7075铝合金黑色减反射涂层的方法

1.本发明属于多功能涂层制备技术领域,特别是涉及到一种基于微弧氧化制备7075铝合金黑色减反射涂层的方法。

背景技术:

2.微弧氧化(mao)又称为等离子电解氧化(peo),是一种建立于阳极氧化技术基础之上发展而来的新型表面处理技术。微弧氧化的原理是通过微弧放电时产生的高温高压,使铝、镁等金属表面发生快速的熔融冷却,吸附电解液中的离子成分在表面原位生长一层高质量的耐蚀耐磨陶瓷涂层。相较于其他表面处理方法,微弧氧化具有操作简单、涂层可控、环境污染小等优点,有望成为解决铝合金腐蚀问题的新方法。然而peo涂层制备过程中不可避免会生成放电通孔与裂纹,为侵蚀性离子进入涂层腐蚀表面提供了机会,大大降低了涂层在应用中的耐蚀性能。

3.水热处理(ht)是一种基于微弧氧化的表面处理方法。水热处理是一种对环境友好并且成本低、污染小的表面处理方法。水热法是指在温度100~1000℃、压力1mpa~1gpa的高压釜中利用反应溶液中的物质化学反应进行的制备方法,并且可以通过控制压力、温度和时间来调控反应物质表面生成的微纳结构。水热法具有操作简单、能耗低、生成表面微结构多样性强、反应稳定、结晶性好且可控等优点。liu等人采用水热法制备了一种超疏水的锌铝双层氢氧化物涂层,并用月桂酸根阴离子对表面进行进一步修饰。表面水接触角测得152.7

°

,有良好的超疏水性能。在3.5%nacl溶液中进行了电化学测试,阻抗谱与极化曲线显示表面拥有良好的耐蚀性能。

4.铝是一种从紫外到红外线波段拥有高反射率的金属材料,因此铝合金抗反射表面的制备很有难度。但是相比钛合金与铜合金,铝合金的优点在于更小的密度,更好的可加工性,更好的力学性能等等,但是缺点在于耐蚀性更差。samanta等利用激光处理结合化学改性在铝合金表面制备微纳结构,获得了在400~1200nm的光谱范围内平均10%反射率的效果。du等采用飞秒激光处理,将纳米结构叠加到微尺度结构上,得到了微纳米结构,在400-2500nm波长段的平均反射率为5.14%。如今对于减反射铝合金表面的制备绝大部分采取的方法都是激光加工,其他方式鲜有报道,且大部分报道的铝合金减反射表面拥有较差的耐腐蚀性能,反射率也不低于5%。

5.因此现有技术当中亟需要一种既能提升铝合金涂层耐蚀性又能降低表面反射率的涂层制备方法。

技术实现要素:

6.本发明所要解决的技术问题是:提供一种基于微弧氧化制备7075铝合金黑色减反射涂层的方法用于解决现有技术中的铝合金抗反射表面的制备拥有较差的耐腐蚀性能,而且反射率也不低于5%的技术问题。

7.基于微弧氧化制备7075铝合金黑色减反射涂层的方法,所述7075铝合金的成分包

括:93.65wt.%al,0.4wt.%cu,4wt.%mg,0.25wt.%zn,1wt.%mn,0.15wt.%ti,0.05wt.%cr和0.4wt.%fe,包括以下步骤,并且以下步骤顺次进行,

8.步骤一、对7075铝合金样件表面进行机械抛光、清洗和干燥处理;

9.步骤二、对处理后的7075铝合金样件进行微弧氧化处理,其中,微弧氧化电解液成分为naoh 4g/l~6g/l、na2sio34 g~6g、nh4vo

3 8g~10g、na3po

4 8g~10g,采用恒压模式的双极脉冲电源,正向电流选择3.5~4a/cm2,负向电流为1.5~2a/cm2,占空比选择为30%~35%,正负向脉冲比为5:1,温度设定为25℃~30℃,微弧氧化时间为15min~16min;

10.步骤三、将微弧氧化处理后的样件进行水洗和干燥;

11.步骤四、将经过步骤三水洗和干燥后的样件进行水热处理,其中,水热溶液选择去离子水,将样件放入聚四氟乙烯内衬中并加入内衬体积三分之一的去离子水,将内衬放置于不锈钢高温釜中,将高温釜放入干燥箱,进行水热处理,水热温度调整为150℃,处理时间为6h;

12.步骤五、将水热处理处理后的样件进行水洗和干燥;

13.步骤六、将经过步骤五水洗和干燥后的样件进行氟化处理,其中,氟化剂选择1h、1h、2h、2h全氟十二烷基三乙氧基硅烷,氟化剂中氟硅烷hfttms的质量浓度在97%以上,将hfttms与乙醇溶液按照质量比为1:100配置表面改性溶液,所述乙醇溶液的质量浓度为99.7%以上,将微弧氧化与水热处理后的样件放置于表面改性溶液中静置2h,最后将样件取出表面固化1h,获得具有黑色减反射涂层的7075铝合金样件。

14.所述步骤一中的机械抛光包括使用400#、800#、1200#、1500#、2000#磨片对7075铝合金进行逐级打磨。

15.所述步骤一中清洗包括超声清洗和水洗两个步骤,其中超声清洗为将样件放置于烧杯中,加入质量浓度为99.5%以上的丙酮溶液,在超声清洗机中进行超声清洗;水洗为使用室温25℃的去离子水对样件进行清洗。

16.所述步骤一、步骤三、步骤五中的干燥均为热风吹扫干燥。

17.所述步骤六中表面固化在150℃的环境中进行。

18.通过上述设计方案,本发明可以带来如下有益效果:

19.1、通过微弧氧化、水热处理结合氟化处理,在铝合金表面制备出了极低反射率的涂层。

20.2、通过水热处理生成的纳米氢氧化物封孔,提高了耐蚀性。

21.3、通过氟化处理制备的超疏水表面拥有良好的拒水性和耐蚀性。

附图说明

22.以下结合附图和具体实施方式对本发明作进一步的说明:

23.图1本发明基于微弧氧化制备7075铝合金黑色减反射涂层的方法在实施例1的sem图像;

24.图2本发明基于微弧氧化制备7075铝合金黑色减反射涂层的方法在实施例2的sem图像;

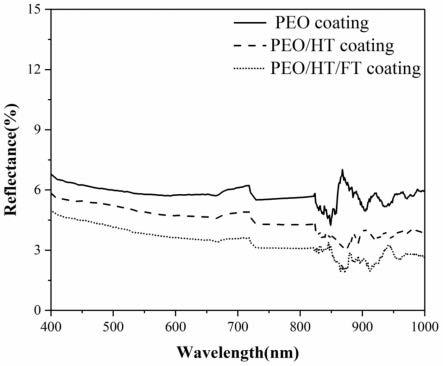

25.图3本发明基于微弧氧化制备7075铝合金黑色减反射涂层的方法在实施例1、2、3中在400nm~1000nm波段的反射率对比图;

26.图4本发明铝合金耐蚀减反射涂层制备方法在实施例1、2、3中的极化曲线对比图。

具体实施方式

27.如图所示,本发明首先对铝合金进行表面预处理,主要处理有:机械抛光、超声清洗、水洗和干燥处理。其主要目的是提升涂层于基体之间的结合力,去除表面氧化膜与油脂,以防油脂导致基体与电解液接触不良,减小晶粒缺陷,光滑平面,获得一个光滑平整干净的基材。

28.然后对样件进行微弧氧化:微弧氧化电解液成分为naoh 4g/l~6g/l、na2sio34 g~6g、nh4vo

3 8g~10g、na3po

4 8g~10g。采用恒压模式的双极脉冲电源,正向电流选择3.5a/cm2~4a/cm2,负向电流为1.5a/cm2~2a/cm2,占空比选择为30%-35%,正负向脉冲比为5:1,温度设定为25℃~30℃,微弧氧化时间为15min~16min。

29.微弧氧化所使用的弱碱性电解液体系主要有磷酸盐、硅酸盐和铝酸盐体系等。其中磷酸钠电解液中,膜层拥有更好的致密性和结合力。研究发现,在碱性磷酸钠电解液中首次发生电击穿的时间普遍比其他类型电解液的长,并且膜层生长的均匀性更佳,并且同等添加剂的条件下,磷酸盐体系的微弧氧化涂层拥有更好的耐蚀性。

30.偏钒酸铵的加入是为了制备黑色微弧氧化涂层,偏钒酸铵在微弧氧化过程中在高温高压的作用下会分解为氨气、水和五氧化二钒,五氧化二钒继续得电子,最终生成三氧化二钒,三氧化二钒为黑色化合物,这就是涂层显黑的主要原因。

31.电流密度对于涂层微观形貌拥有较大的影响,电流密度大,涂层生长速度更快,放电频率越高,但是过大的电流密度会导致涂层裂纹骤增,整体耐蚀性下降,因此这里选择相对较小的电流密度来制备微弧氧化涂层。

32.反应温度和时间对于涂层生长均有影响,反应温度应该调控在25℃~40℃之间,过高的反应温度会导致涂层烧毁,而过长的反应时间同样会导致涂层的裂纹增多,放电通孔增大,整体耐蚀性降低。

33.然后对样件进行水热处理:水热溶液选择去离子水,将样件放入聚四氟乙烯内衬并加入内衬体积三分之一的去离子水,将内衬放置于不锈钢高温釜中。将高温釜放入干燥箱进行水热处理。水热温度为150℃,水热处理时间为6h。

34.水热处理使用的溶液为去离子水,由于铝的两性元素特性,铝合金既会与酸性溶液反应,也会与碱性溶液反应,因此这里选择去离子水进行水热处理。

35.水热反应过程中,铝和钒元素会与去离子水中的氢氧根离子结合生成纳米结构状的氢氧化铝以及请氧化钒,这些纳米结构将会覆盖放电孔隙与微细裂纹,整体提升耐蚀性,并且纳米结构与微弧氧化的微结构耦合提升涂层对于光的吸收效率。

36.最后对样件进行氟化处理:氟化剂选择1h、1h、2h、2h全氟十二烷基三乙氧基硅烷,其中氟硅烷hfttms的质量浓度在97%以上,按照质量比为1:100的hfttms与乙醇溶液配置表面改性溶液,将微弧氧化与水热样件放置于溶液中静置2h,最后将样件取出表面固化1h。

37.由于微弧氧化和水热涂层表面含有大量的高能元素al、v等,因此选择氟硅烷hfttms对涂层进行表面改性。经过表面改性的涂层拥有极低的表面能,并且呈现超疏水状态。氟化膜的存在既提高涂层的耐蚀性,又降低了涂层的反射率。

38.实施例1:将4g氢氧化钠、4g硅酸钠、8g偏钒酸铵与8g磷酸钠溶于1l的去离子水中,

倒入电解池。将预处理的铝合金装夹于阳极,不锈钢电解池作为阴极,分两段进行微弧氧化,占空比30%,频率800hz,并且循环冷风机保持反应温度保持在30℃以下。第一段正向电流2a/cm2,负向电流为0,持续时间为5min,第二段正向电流为2a/cm2,负向电流设置为1a/cm2,持续时间为10min。微弧氧化结束后,将样品放置于去离子水中超声清洗2min,然后干燥。得到的样品命名为peo。

39.实施例2:将4g氢氧化钠、4g硅酸钠、8g偏钒酸铵与8g磷酸钠溶于1l的去离子水中,倒入电解池。将预处理的铝合金装夹于阳极,不锈钢电解池作为阴极,分两段进行微弧氧化,占空比30%,频率800hz,并且循环冷风机保持反应温度保持在30℃以下。第一段正向电流2a/cm2,负向电流为0,持续时间为5min,第二段正向电流为2a/cm2,负向电流设置为1a/cm2,持续时间为10min。微弧氧化结束后,将样品放置于去离子水中超声清洗2min,然后干燥。得到的样品放置于聚四氟乙烯内衬中,加入内衬三分之一体积的去离子水,将内衬放置于不锈钢高温釜中进行水热处理,水热温度调整为150℃,持续时间为6h。水热处理结束后取出样品清洗干燥,得到的样品命名为peo/ht。

40.实施例3:将4g氢氧化钠、4g硅酸钠、8g偏钒酸铵与8g磷酸钠溶于1l的去离子水中,倒入电解池。将预处理的铝合金装夹于阳极,不锈钢电解池作为阴极,分两段进行微弧氧化,占空比30%,频率800hz,并且循环冷风机保持反应温度保持在30℃以下。第一段正向电流2a/cm2,负向电流为0,持续时间为5min,第二段正向电流为2a/cm2,负向电流设置为1a/cm2,持续时间为10min。微弧氧化结束后,将样品放置于去离子水中超声清洗2min,然后干燥。得到的样品放置于聚四氟乙烯内衬中,加入内衬三分之一体积的去离子水,将内衬放置于不锈钢高温釜中进行水热处理,水热温度调整为150℃,持续时间为6h。水热处理结束后,取出样品清洗干燥。配置氟化剂选择1h、1h、2h、2h全氟十二烷基三乙氧基硅烷,其中氟硅烷hfttms的质量浓度在97%以上,按照质量比为1:100的hfttms与乙醇溶液配置表面改性溶液,将微弧氧化与水热样件放置于溶液中静置2h,最后将样件取出在150℃的环境中表面固化1h,获得的样品命名为peo/ht/ft。

41.本发明采用微弧氧化技术为基础,结合水热处理与氟化处理,制备了黑色铝合金抗反射耐蚀的超疏水涂层。

42.图1与图2为铝合金基板经过分别经过微弧氧化与水热处理之后的表面形貌图,黑色涂层在经过水热处理过后,表面孔径变小,整体被纳米结构所覆盖,裂纹基本消失。涂层的耐蚀性增强。

43.图3为不同表面处理的铝合金涂层在400nm~1000nm波长段对于光波的吸收率变化。peo涂层的整体平均吸光率约为94.5%,经过水热处理与低表面能物质的修饰之后,peo/ht/ft涂层的平均吸光率高达96.6%,这证明了涂层有良好的抗反射性能与涂层的高黑度。

44.图4为不同表面处理铝合金涂层在3.5%nacl溶液中的极化曲线图。相比基体,peo/ht/ft涂层的自腐蚀电流密度减少了三个数量级,证明了改涂层优异的耐蚀性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1