一种大孔金属镍基纳米功能材料及其制备方法

1.本发明属于纳米多孔金属材料和合金腐蚀技术领域,具体涉及一种大孔金属镍基纳米功能材料及其制备方法。

背景技术:

2.纳米多孔金属是一种具有纳米尺寸三维双连续孔结构与金属骨架的一体式多孔材料,为当今新型功能材料领域的研究热点之一。按照国际纯化学与应用化学联合会(iupac)规定,该材料可根据其纳米孔的缝隙宽度分为微孔(《2nm)、介孔(2~50nm)、大孔(》50nm)三类。相较于致密块体金属,特殊的微观结构使此类材料具有多种独特的物理化学性质,诸如大比表面积、高孔隙率、低密度、优良金属特性等优点,以此也使其在催化、活化、传感、热交换、吸声降噪、表面增强拉曼散射、表面等离子共振、生物过滤与分离、能源存储与转化等多个工程领域具有较大的应用前景与潜力。现有纳米多孔金属的制备方法主要包括脱合金法(或称去合金化法)和模板法,尤以前者更为简便易行、省时省力而更便于工业应用。该技术的基本工作原理为:利用化学/电化学腐蚀(或熔融金属)方法将构成合金的活性较高的某相、某组分或某元素选择性溶解,剩余的相对惰性成分或组元则通过表面扩散与自组装形成相互交错的非规则开口纳米多孔骨架结构。

3.早期研究主要集中于金(au)、银(ag)、铂(pt)、钯(pd)等纳米多孔贵金属的制备,然而资源及价格等因素严重限制了其广泛应用;以雷尼镍(raney-ni)为代表的纳米多孔非贵金属材料的成功研制,则大大拓展了纳米多孔金属的应用领域。然而,由于镍在合金腐蚀过程中的表观表面扩散系数远小于其它金属,因此直接腐蚀镍基合金所得的纳米多孔镍韧带宽度(《10nm)及孔径都较小(《10~20nm)(journal of alloys and compounds 485(2009)583;scripta materialia 89(2014)69;journal of power sources 247(2014)896)。为了制得具有更大孔径的纳米多孔镍,研究者通常将腐蚀所得的小尺度介孔镍进一步在氢气等还原气氛中高温退火(≥800℃)(nature communications 10(2019)275;scripta materialia 89(2014)69;advanced materials 26(2014)4145;angewandte chemie 126(2014)4922)。然而,经此方法所获得材料的特征孔径特别是其韧带宽度(大部分》350

±

100nm,约为孔径的2~3倍)将显著增大甚至达到微米级,相应地其孔隙率、比表面积等也会出现明显降低。为了实现纳米多孔镍更好的应用,实现具有更佳孔径及孔隙分布的纳米多孔镍的可控制备是需要关注且亟需解决的关键科学与技术问题,迄今尚无法利用脱合金技术制备特征韧带尺寸低于300nm的均质高孔隙率纳米大孔镍。

技术实现要素:

4.本发明的目的在于提供一种大孔金属镍基纳米功能材料及其制备方法,本发明提供的制备方法得到的纳米大孔镍孔径、韧带尺寸均在50~300nm,具有高孔隙率且大孔分布均匀。

5.为了实现上述目的,本发明提供如下技术方案:

6.本发明提供了一种纳米大孔镍的制备方法,包括以下步骤:

7.将ni-mn合金在电解液中进行电化学腐蚀,得到初级纳米介孔镍;

8.将所述初级纳米介孔镍在酸液中进行自由腐蚀,得到次级纳米介孔镍;

9.将所述次级纳米介孔镍在惰性气氛中进行退火,得到所述纳米大孔镍;

10.所述退火的温度为450~700℃,时间≤10min。

11.优选地,所述ni-mn合金中ni的原子百分含量为15~30%。

12.优选地,所述电解液包括硫酸铵水溶液。

13.优选地,所述硫酸铵水溶液的浓度为0.2~1mol/l。

14.优选地,所述电化学腐蚀的电压为-0.6~-0.4v。

15.优选地,所述酸液包括盐酸和/或硫酸;

16.所述酸液的浓度≤0.02mol/l。

17.优选地,所述自由腐蚀的时间为3~5h。

18.本发明还提供了上述技术方案所述制备方法得到的纳米大孔镍,所述纳米大孔镍的孔径为50~300nm;

19.所述纳米大孔镍的韧带宽度为50~300nm。

20.本发明还提供了一种大孔金属镍基纳米功能材料,所述大孔金属镍基纳米功能材料包括上述技术方案所述的纳米大孔镍,和由上述技术方案所述纳米大孔镍制得的负载型镍基复合材料。

21.本发明还提供了一种负载型镍基复合材料,所述负载型镍基复合材料由上述技术方案所述的纳米大孔镍经过表面修饰得到;

22.所述表面修饰包括表面氧化或表面负载碳。

23.本发明重点提供了一种纳米大孔镍的制备方法,包括以下步骤:将ni-mn合金在电解液中进行电化学腐蚀,得到初级纳米介孔镍;将所述初级纳米介孔镍在酸液中进行自由腐蚀,得到次级纳米介孔镍;将所述次级纳米介孔镍进行在惰性气氛中退火,得到所述纳米大孔镍;所述退火的温度为450~700℃,时间≤10min。本发明通过对电化学脱合金得到的初级纳米介孔镍进一步进行简单的自由腐蚀处理,降低了残留在其基体中的mn元素含量和覆盖在其孔壁表面的nio含量(由表面ni元素在空气中自发氧化生成),进而在较低的退火温度、较短的退火时间和无需使用氢气等易燃易爆还原性气体的条件下,实现了对纳米大孔镍形貌结构的有效调控,制得了孔径与韧带宽度均匀分布(均低于300nm)的高孔隙率、大比表面积纳米大孔镍。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

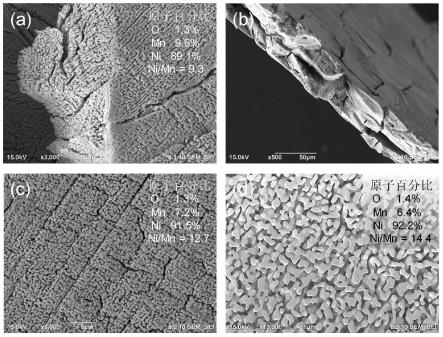

25.图1为对比例1~2所述样品的腐蚀曲线图、sem图和eds测试结果;

26.图2为对比例3~4所述样品的sem图;

27.图3为实施例1~2所述样品的sem图和eds测试结果;

28.图4为实施例3所述样品的sem图;

29.图5为实施例4~6所述样品的sem图和eds测试结果;

30.图6为实施例7所述样品的腐蚀曲线图、sem图和eds测试结果。

具体实施方式

31.本发明提供了一种纳米大孔镍的制备方法,包括以下步骤:

32.将ni-mn合金在电解液中进行电化学腐蚀,得到初级纳米介孔镍;

33.将所述初级纳米介孔镍在酸液中进行自由腐蚀,得到次级纳米介孔镍;

34.将所述次级纳米介孔镍在惰性气氛中进行退火,得到所述纳米大孔镍;

35.所述退火的温度为450~700℃,时间≤10min。

36.在本发明中,若无特殊说明,所述所有原料组分均为本领域技术人员熟知的市售产品。

37.本发明将ni-mn合金在电解液中进行电化学腐蚀,得到初级纳米介孔镍。

38.在本发明中,所述ni-mn合金中ni的原子百分含量优选为15~30%,更优选为20~30%,最优选为25~30%;所述ni-mn合金优选为ni-mn合金箔;所述ni-mn合金箔的厚度优选为5~500μm,更优选为10~300μm,最优选为20~200μm。

39.在本发明中,所述电解液优选包括硫酸铵水溶液;所述硫酸铵水溶液的浓度优选为0.2~1mol/l,更优选为0.2~0.8mol/l,最优选为0.2~0.5mol/l。

40.在本发明中,所述ni-mn合金优选作为工作电极;所述工作电极的工作面积优选为0.1~0.5cm2,更优选为0.2~0.4cm2,最优选为0.2~0.3cm2。

41.在本发明中,所述电化学腐蚀的参比电极优选为ag/agcl电极;对电极优选为铂片。

42.在本发明中,所述电化学腐蚀的电压优选为-0.6~-0.4v,更优选为-0.55~-0.45v,最优选为-0.5v。

43.本发明对所述电化学腐蚀的时间与上述电极厚度相关,没有其它限定,在电流密度降至3.4ma/cm2时结束反应即可。

44.所述电化学腐蚀完成后,本发明还优选包括依次进行的洗涤和干燥;所述洗涤优选包括依次进行的水洗和乙醇洗;本发明对所述水洗和乙醇洗的过程没有任何特殊的限定,采用本领域技术人员熟知的方式洗去电解液即可。

45.在本发明中,所述干燥优选采用真空干燥器进行;本发明对所述干燥的过程没有任何特殊的限定,采用本领域技术人员熟知的方式使洗涤溶液充分干燥即可。

46.在本发明中,所述初级纳米介孔镍的孔径优选为10~20nm,更优选为12~18nm,最优选为14~16nm。

47.在本发明中,所述电化学腐蚀的过程即电化学脱合金的过程,其目的在于脱除ni-mn合金中的部分mn。

48.得到初级纳米介孔镍后,本发明将所述初级纳米介孔镍在酸液中进行自由腐蚀,得到次级纳米介孔镍。

49.在本发明中,所述酸液优选包括盐酸和/或硫酸;所述酸液的浓度优选≤0.02mol/l,更优选为0.01~0.02mol/l,最优选为0.012~0.018mol/l。

50.在本发明中,所述自由腐蚀的时间优选为3~5h,更优选为3.5~5h,最优选为4~4.5h。

51.所述自由腐蚀完成后,本发明还优选包括依次进行的洗涤和干燥;所述洗涤优选包括依次进行的水洗和乙醇洗;本发明对所述水洗和乙醇洗的过程没有任何特殊的限定,采用本领域技术人员熟知的方式洗去酸液即可。

52.在本发明中,所述干燥优选为真空干燥,本发明对所述真空干燥的过程没有任何特殊的限定,采用本领域技术人员熟知的方式使洗涤溶液充分干燥即可。在本发明中,所述真空干燥优选在真空干燥器进行;

53.得到次级纳米介孔镍后,本发明将所述次级纳米介孔镍在惰性气氛中进行退火,得到所述纳米大孔镍。

54.在本发明中,所述退火的温度为450~700℃,优选为500~650℃,更优选为550~600℃;时间≤10min,优选为1~10min,更优选为3~8min。

55.在本发明中,所述退火的升温速率优选为1~5℃,更优选为2~4℃,最优选为2~3℃。

56.在本发明中,所述惰性气氛优选包括氩气。

57.在本发明中,所述退火优选采用管式炉进行。

58.在本发明中,提高退火温度或延长退火时间将使得所制纳米大孔镍的孔径及韧带进一步粗化。

59.本发明提供的所述纳米大孔镍的制备方法将简单的电化学腐蚀(脱合金)与自由腐蚀技术联用,降低了残留在初级纳米介孔镍基体中的mn元素含量和覆盖在其孔壁表面的nio含量(由表面ni元素在空气中自发氧化生成),进而在较低的退火温度、较短的退火时间和无需使用氢气等易燃易爆还原性气体的条件下,实现了对纳米大孔镍形貌结构的有效调控,进而制得了孔径与韧带宽度均匀分布(均低于300nm)的高孔隙率、大比表面积纳米大孔镍。

60.同时,所述制备方法填补了缺少具有较小大孔孔径与韧带宽度的纳米多孔镍材料及其制备方法等技术空白,有效地扩展了纳米多孔镍的适用范围与应用场景,将为探索尺寸效应与材料宏观物性之间关系搭建桥梁,同时也为制备基于其它具有低扩散率金属的纳米多孔金属材料提供了有益借鉴。并且,该制备方法技术操作简单,工艺可控,成本低廉,效果明显,易实现工业化生产。

61.本发明还提供了上述技术方案所述制备方法得到的纳米大孔镍,所述纳米大孔镍的孔径为50~300nm;

62.所述纳米大孔镍的韧带宽度为50~300nm。

63.在本发明中,所述纳米大孔镍的孔径为50~300nm,优选为100~280nm,更优选为150~250nm;韧带宽度优选为50~300nm,优选为100~280nm,更优选为150~250nm。

64.本发明提供的所述纳米大孔镍具有均质结构、高孔隙率和较大的比表面积,宏观上保持前驱体的块体形貌,微观上具有均匀分布的三维双连续纳米级孔道及韧带结构,孔径略小于构成骨架的镍基韧带宽度,且二者的主要尺寸均介于50~300nm。

65.本发明还提供了一种大孔金属镍基纳米功能材料,所述大孔金属镍基纳米功能材料包括上述技术方案所述的纳米大孔镍,和由上述技术方案所述纳米大孔镍制得的负载型

镍基复合材料。

66.本发明还提供了一种负载型镍基复合材料,所述负载型镍基复合材料由上述技术方案所述的纳米大孔镍经过表面修饰得到;

67.所述表面修饰包括表面氧化或表面负载碳。

68.所述表面氧化优选包括:将所述纳米大孔镍在氧化气氛下退火,得到所述ni@nio核壳结构材料;所述氧化气氛优选包括空气,所述退火的温度优选为250~350℃,更优选为260~330℃,最优选为280~310℃;时间优选为10~40min,更优选为20~35min,最优选为25~30min。

69.所述表面负载碳优选包括:将所述纳米大孔镍按照文献(advanced materials 26(2014)4145)所公布技术处理,得到所述ni@c核壳结构材料。

70.本发明提供的所述负载型镍基复合材料为纳米孔径与韧带宽度均低于300nm的纳米大孔镍基材料,大大丰富了纳米多孔镍基功能材料的形貌结构,进而也将极大拓展此类材料的应用领域并强化其应用效果。

71.为了进一步说明本发明,下面结合附图和实施例对本发明提供的纳米大孔镍及其制备方法、负载型镍基复合材料进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

72.对比例1

73.以浓度为0.2mol/l的硫酸铵溶液为电解液,以厚度为50μm、宽度为0.3cm的ni

30

mn

70

合金箔为工作电极(浸入电解液的长度为1.0cm,即有效工作面积为0.3cm2),同时以ag/agcl电极为参比电极、以铂片为对电极,搭建三电极工作体系,设置工作电压为-0.5v,于常温下进行ni

30

mn

70

原料的脱合金反应,反应结束后用水与乙醇依次清洗后置于真空干燥器中保存,将所得样品记为样品1。样品1所对应的电化学腐蚀曲线见图1(a);对样品1多处位置进行eds测试,并将测试结果标记于图1(a);样品1的sem图见图1(b)。

74.由图1(a)所示的样品1的腐蚀曲线可知,脱合金反应结束点对应的电流密度约为3.4ma/cm2;由eds结果可知,此时样品1表面的mn元素含量约为10~15wt.%;由图1(b)所示的sem图可知,样品1的孔径约为10~20nm。

75.对比例2

76.将对比例1所得样品1置于4ml浓度为0.02mol/l的盐酸溶液中,浸泡3h无气泡生成后取出,用水与乙醇依次清洗后置于真空干燥器中保存,将所得样品记为样品2。样品2的sem图和eds测试结果见图1(c)~(d)。

77.由图1(c)~(d)所示的sem图和eds测试结果可知,样品2表面难以观测到明显的纳米多孔结构,表面mn元素的原子比低于10at%。

78.对比例3

79.将对比例1所得样品1置于通有氩气(流速为400sccm)的管式炉中,从室温升至700℃并保温20min,之后降至室温,将所得样品记为样品3。样品3的sem图见图2(a)~(b)。

80.由图2(a)~(b)所示的sem图可知,样品3表面出现较多彼此隔离的圆形或狭缝形纳米孔,主要孔径接近200nm,且韧带宽度远大于孔径尺寸。

81.对比例4

82.将对比例1所得样品1置于通有氩气(流速为400sccm)的管式炉中,从室温升至900

℃并保温5min,之后降至室温,将所得样品记为样品4。样品4的sem图见图2(c)~(d)。

83.由图2(c)~(d)所示的sem照片可知,相较于样品3,样品4具有更为丰富且连通性更好的纳米孔隙,其形状仍呈圆形或狭缝形,但主要孔径尺寸增大至300~600nm,韧带宽度则相应减小。

84.实施例1

85.以浓度为0.2mol/l的硫酸铵溶液为电解液,以厚度为50μm、宽度为0.3cm的ni

30

mn

70

合金箔为工作电极(浸入电解液的长度为1.0cm,即有效工作面积为0.3cm2),同时以ag/agcl电极为参比电极、以铂片为对电极,搭建三电极工作体系,设置工作电压为-0.5v,于常温下进行ni

30

mn

70

原料的脱合金反应,当电流密度降至3.4ma/cm2时反应结束,用水与乙醇依次清洗后置于真空干燥器中保存,即得到初级纳米介孔镍。

86.将初级纳米介孔镍置于4ml浓度为0.02mol/l的盐酸溶液中,浸泡3h无气泡生成后取出,用水与乙醇依次清洗后置于真空干燥器中保存,即得到次级纳米介孔镍。

87.将次级纳米介孔镍置于通有氩气(流速为400sccm)的管式炉中,以2℃/min的升温速率从室温升至700℃,保温10min后降至室温,即得到纳米大孔镍,将所得样品记为样品5。样品5的sem图和eds测试结果见图3(a)~(b)。

88.由图3(a)~(b)所示的sem图和eds测试结果可知,样品5厚度接近35μm,相较于样品2与样品3,其具有非常丰富的纳米孔隙和高度发达的三维双连续纳米多孔结构,韧带宽度也大大减小并与孔径进一步趋近。

89.实施例2

90.以实施例1所述制备方法制备得到纳米大孔镍,区别仅在于,自由腐蚀时间为5h,将所得样品记为样品6。样品6的sem图和eds测试结果见图3(c)~(d)。

91.由图3(c)~(d)所示的sem图和eds测试结果可知,样品6与样品5一样都保持着丰富均质的纳米孔隙和高度发达的三维双连续纳米多孔结构,但其表面mn元素的含量有所降低。进一步由图3(d)所得的统计结果可知,样品6的韧带宽度主要分布在160~380nm之间(占比约87%),其中尺寸为270

±

40nm的韧带占比达59%;孔径则主要分布在100~330nm之间(占比约90%),其中尺寸为215

±

55nm的孔径占比达62%。

92.实施例3

93.以实施例1所述制备方法制备得到纳米大孔镍,区别仅在于,自由腐蚀时间为4h,退火温度为600℃,将保温时间为10min、5min与0min(即不保温)所得的样品分别记为样品7(sem图见图4(a)~(b))、样品8(sem图见图4(c))与样品9(sem图见图4(d))。

94.由图4所示的sem图可知,三者均形成了均质高孔隙率的纳米多孔结构,特别对于样品7(厚度约35μm),其具有与样品5和样品6(均于700℃保温10min)一样通透的纳米孔隙。进一步由图4(a)所得的统计结果可知,样品7的韧带宽主要分布在140~320nm之间(占比约88%),其中尺寸为228

±

46nm的韧带占比达65%;孔径则主要分布在75~220nm之间(占比约83%),其中尺寸为149

±

37nm的孔径占比达53%。

95.实施例4

96.以实施例1所述制备方法制备得到纳米大孔镍,区别仅在于,自由腐蚀时间为4h,退火温度为500℃,将所得样品记为样品10。样品10的sem图和eds测试结果见图5(a)~(b)。

97.由图5(a)~(b)所示的sem图可知,样品10与样品5~7同样也形成了均质高孔隙率

的纳米多孔结构,但根据图5(a)~(b)所得的统计结果,该样品的韧带与孔径尺寸都有所降低:韧带宽度主要分布在95~160nm之间(占比约83%),其中尺寸为《120nm和》160nm的韧带占比分为达48%和8%;孔径则主要分布在43~100nm之间(占比约82%),其中尺寸为72

±

12nm和》110nm的孔径占比达62%和8%。

98.实施例5

99.将样品10置于空气氛围下,从室温升至300℃并保温30min,之后降至室温,即获得韧带表面氧化的纳米多孔镍ni@nio,将所得氧化后的样品记为样品11。样品11的sem图见图5(c)。

100.由图5(c)所示的sem图可知,样品11仍然保持与样品10相同的均质高孔隙率的纳米多孔结构,但由此图的统计结果可知,该样品的韧带与孔径尺寸都有所增大:韧带宽度主要分布在97~190nm之间(占比约78%),其中尺寸为《120nm和》190nm的韧带占比分为达20%和16%;孔径则主要分布在54~170nm之间(占比约87%),其中尺寸为93

±

40nm和》150nm的孔径占比达67%和18%。

101.实施例6

102.将样品10置于通有氢气-氩气(流速分别为100sccm与2500sccm)混合气的管式炉中,按照文献(advanced materials26(2014)4145)所公布技术,以吡啶为碳源,于800℃下在该样品上生长氮掺杂石墨烯1min,降至室温后即获得韧带表面包裹有石墨烯碳的纳米多孔镍ni@c,记为样品12。样品12的sem图和eds测试结果见图5(d)。

103.由图5(d)所示的sem照片可知,样品12仍然保持与样品10相同的均质高孔隙率的纳米多孔结构,但该图的统计结果表明,该样品的韧带与孔径尺寸都有所增大:宽度分布在140~350nm之间与180~350nm的韧带占比分别约83%和71%,尺寸分布在90~270nm之间与130~230nm之间的孔径占比则分别约81%和51%。

104.实施例7

105.以浓度为0.2mol/l的硫酸铵溶液为电解液,以厚度为50μm、宽度为0.3cm的ni

15

mn

85

合金箔为工作电极(浸入电解液的长度为1.0cm,即有效工作面积为0.3cm2),同时以ag/agcl电极为参比电极、以铂片为对电极,搭建三电极工作体系,设置工作电压为-0.5v,于常温下进行ni

15

mn

85

原料的脱合金反应,当电流密度降至3.4ma/cm2时反应结束,后用水与乙醇依次清洗后置于真空干燥器中保存,即得到初级纳米介孔镍,记为样品13。样品13的腐蚀曲线见图6(a),sem图和eds测试结果见图6(b)~(c)。

106.将初级纳米介孔镍置于4ml浓度为0.02mol/l的盐酸溶液中,浸泡3h无气泡生成后取出,用水与乙醇依次清洗后置于真空干燥器中保存,即得到次级纳米介孔镍,记为样品14。样品14的sem图和eds测试结果见图6(d)~(e)。

107.将次级纳米介孔镍置于通有氩气(流速为400sccm)的管式炉中,以2℃/min的升温速率从室温分别升至550℃和450℃,保温10min后降至室温,即得到纳米大孔镍,将所得样品分别记为样品15和样品16。样品15的sem图见图6(f),样品16的sem图见图6(g)。

108.由图6(a)~(b)与图6(d)中eds结果可知,电化学腐蚀与化学腐蚀过程均可实现样品中mn元素含量的降低即mn的脱出;由图6(c)与图6(e)可知,腐蚀完成后样品的厚度降至20μm左右;由图6(d)所示样品14的sem照片可知,稀盐酸处理后样品可呈现出孔径及韧带均匀分布的介孔结构,二者尺寸分别接近15~20nm与20~25nm;由图6(f)~(g)所示的sem照

片可知,样品15与样品16均具有高度均质的三维双连续纳米大孔结构,其特征韧带宽度分别集中于100nm左右与50nm左右,而孔径尺寸则略低于韧带宽度。

109.由以上实施例可知,本发明提供的所述纳米大孔镍的制备方法将简单的电化学腐蚀(脱合金)与自由腐蚀技术联用,降低了残留在初级纳米介孔镍基体中的mn元素含量和覆盖在其孔壁表面的nio含量(由表面ni元素在空气中自发氧化生成),进而在较低的退火温度、较短的退火时间和无需使用氢气等易燃易爆还原性气体的条件下,实现了对纳米大孔镍形貌结构的有效调控,进而制得了孔径与韧带宽度均匀分布(均低于300nm)的高孔隙率、大比表面积纳米大孔镍。该制备方法技术操作简单,工艺可控,成本低廉,效果明显,易实现工业化生产。

110.本发明提供的所述纳米大孔镍具有均质结构、高孔隙率和较大的比表面积,宏观上保持前驱体的块体形貌,微观上具有均匀分布的三维双连续纳米级孔道及韧带结构,孔径略小于构成骨架的镍基韧带宽度,且二者的主要尺寸均介于50~300nm。

111.本发明提供的所述纳米大孔镍可进一步制备得到ni@nio核壳结构材料或ni@c核壳结构材料,大大丰富了纳米多孔镍基功能材料的形貌结构,进而也将极大拓展此类材料的应用领域并强化其应用效果。

112.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1