一种晶圆电镀用网格盘的制作方法

1.本发明涉及晶圆技术领域,特别涉及一种晶圆电镀用网格盘。

背景技术:

2.晶圆是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆;在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能之ic产品。晶圆的原始材料是硅,而地壳表面有用之不竭的二氧化硅。二氧化硅矿石经由电弧炉提炼,盐酸氯化,并经蒸馏后,制成了高纯度的多晶硅。

3.目前,现有的晶圆电镀用网格盘在使用时,通过在晶圆存放台上设置第一吸附台,第一吸附台用于放置晶圆,在晶圆存放台和盖板连接的状态下,晶圆被紧紧地压贴在第一吸附台上,即第一吸附台内形成负压以牢固地吸附住晶圆,使得晶圆安装后的密封性更好,进而改善晶圆电镀治具的结构密封性能,提升电镀效果和质量。其次,晶圆电镀装置,包括电镀机台和上述的晶圆电镀治具,晶圆电镀治具能够方便地与电镀机台配合,操作更加方便,电镀效率高。

4.但在上述技术方案实施的过程中,发现至少存在如下技术问题:

5.1、无法根据晶圆的大小调整导电环的大小:由于现有的晶圆在进行电镀时,需要先将晶圆与电极连接,之后插入到电镀液中,进行电镀,连接时,晶圆需要现有环形的导电环连接,但是由于晶圆的形状和大小不同,这就需要使用相应大小和形状的导电环来与晶圆连接,浪费资源的同时,还需要人工将导电环与晶圆连接在一起,影响晶圆电镀的工作效率;

6.2、电镀形成的金属层厚度不均匀:由于晶圆(由硅材料制成,硅是半导体的材料之一,具有导电性,但是很弱)的导电性较差,这就导致靠近接电端附近的金属层(析出的金属)较厚,而距离接电端越远的位置金属层(析出的金属)较薄;

7.3、电镀成本高,且电镀环境受限:为了解决现有晶圆电镀时不均匀的问题,现有的解决方法是通过采用高温使得晶圆的导电性增大,这是由于硅(制作晶圆的材料)的电导率与其温度有很大关系,随着温度升高,电导率增大,在1480℃左右达到最大,而温度超过1600℃后又随温度的升高而减小,这也一定程度上限制了晶圆的加工环境(需要能够加热到很高温度的加热装置),其次,为了避免电镀的金属层不均匀,这就需要先将晶圆加热至一定温度后,再进行电镀,从而大大限制了晶圆的电镀环境,为此,我们提出一种晶圆电镀用网格盘。

技术实现要素:

8.(一)解决的技术问题

9.针对现有技术的不足,本发明提供了一种晶圆电镀用网格盘,解决在晶圆电镀时,无法根据晶圆的大小调整导电环的大小、电镀形成的金属层厚度不均匀以及电镀环境受限的技术问题。

10.(二)技术方案

11.为实现以上目的,本发明通过以下技术方案予以实现:

12.一种晶圆电镀用网格盘,包括用于存放晶圆片的网格盘,且在电镀时用于存放电镀液,而且网格盘的内部安装有导电盘,导电盘用于在晶圆片电镀时,对其施加电极,使得金属离子在晶圆片上附着;

13.网格盘,呈漏斗状(内壁呈阶梯状),网格盘底部的旋转盘(其上开设有排气孔,类似抽气机,产生稳定的负压)对晶圆片a进行吸引;

14.导电盘,用于为晶圆片供电,使晶圆片与电源的电极连接,设置在网格盘的内部,为晶圆片a供电;

15.其中,导电盘包含供电板,由金属等导电材料制成,且供电板的顶部安装有多个同心的导电环,如图4所示,呈相互套接的圆环状,多个导电环尺寸均不相同(由小到大,套在一起,形成如图4所示形状),相邻两个导电环之间通过弹性垫连接,在晶圆片与导电环贴合时,连接在两个导电环之间的弹性垫与晶圆片贴合,此时弹性垫与晶圆片边缘贴合,防止电镀液流入到晶圆片的另一边。

16.优选的,所述导电盘的顶部设置有导电柱和通气孔,且通气孔环绕在导电柱的边缘,如图4所示,且通气孔与旋转盘外部的排气孔对应,在排气孔向外排气时(将导电盘和晶圆片之间的空气排出),晶圆片和导电盘之间空气,通过通气孔进入到旋转盘和导电盘之间,最终有排气孔排出,使得晶圆片和导电盘之间的形成负压,此时晶圆片在负压的作用下与导电盘贴合,晶圆片的边缘与弹性垫贴合,如图7和图8所示。

17.优选的,所述供电板的顶部设置有绝缘套(用于对供电板和连接环之间的连接处绝缘),且绝缘套与导电环底部的连接环插接,正常状态下,弹性垫与供电板之间处于充气状态,类似气囊,处于膨胀状态,即弹性垫性受气压向外膨胀,带动与其连接的导电环一起向外,使得导电环底部的连接环不与供电板接触,此时导电环处于断电状态,不对晶圆片供电,只有当晶圆受到压力时(即导电环与供电板贴合时),供电板对导电环供电,再由导电环将电压传递给晶圆,使晶圆产生电压。

18.其中,晶圆放置到导电环上,此时,旋转盘顶部的排气孔向外排气,使得导电环与晶圆之间形成负压,此时,晶圆向导电环方向移动,与导电环紧密贴合,并带动导电环向供电板方向移动,因此在导电环受力时(弹性垫被向下挤压),弹性垫被挤压变形,连接环与供电板贴合,如图5所示,此时,电压通过供电板进入到导电环中,再由导电环传导给与其接触的晶圆片中,使晶圆片带有电压。供电板的顶部粘接有绝缘垫,用于供电板其他位置(除与连接环对应的位置)进行绝缘,且绝缘垫与绝缘套粘接。

19.优选的,所述供电板的顶部粘接有绝缘垫,且绝缘垫与绝缘套粘接。

20.优选的,最外侧的导电环通过弹性垫与绝缘垫粘接使得弹性垫将导电环和供电板志之间的空隙包裹起来,形成密闭的气囊结构,且导电盘的外部安装有气门芯,气门芯通过管道与相邻两个导电环之间的间隙连通,所以可以通过气门芯控制弹性垫内部空气的气压,从而调整导电环收到的推力(推力由弹性垫内部气压的压力决定,即为弹性垫的膨胀力度)。

21.优选的,所述网格盘由外到内依次设置有外挡盘、第一阶梯和第二阶梯,且外挡盘、第一阶梯和第二阶梯呈阶梯状分布,

22.其中,第二阶梯与导电盘连接,从而将导电盘的高度下降,方便之后电镀液与晶圆表面的混合。

23.优选的,所述外挡盘的内部安装有总管道,用于供应电镀液,且总管道同时与外挡盘外部的循环管和第一阶梯顶部的分水管连通,分水管安装有喷头,用于将电镀液喷到外挡盘中,

24.其中,循环管包括供液管(向晶圆片上供应电镀液)和排液管(将晶圆片上电镀液排出),从而循环的控制电镀液进入到外挡盘上,且供液管和排液管均与电镀液连接。

25.优选的,所述第一阶梯的顶部安装有透明材质的端盖,方便在电镀时,观看外挡盘内部电镀的情况,提高晶圆片电镀的直观性。

26.优选的,所述网格盘的中心处连接有旋转盘,且旋转盘的顶部设有排气孔(与抽气泵的排气管连通,用于将旋转盘顶部的空气排出,从而使得导电盘的顶部形成类似吸尘器的状态,只需将晶圆放到导电盘上,便可以将晶圆吸附到导电盘上,并带动晶圆向下移动),用于将晶圆片a向下吸引,旋转盘外部的排气孔与导电盘上的通气孔对应,从而负压传递到晶圆和导电盘之间,使得晶圆被吸附到导电盘上。

27.优选的,所述旋转盘通过螺纹与网格盘连接,从而调整旋转盘与导电盘之间的距离,旋转盘越靠近晶圆的方向,收到的吸力越大,直至旋转盘完全与晶圆贴合,使得晶圆盘将旋转盘顶部的排气孔堵住,此时,晶圆与导电盘连接在一起。

28.(三)有益效果

29.1、由于采用具有多个导电环的导电盘,来对晶圆盘进行均匀通电,所以,有效解决了在晶圆电镀时,无法根据晶圆的大小调整导电环的大小的问题,进而提高了装置的适用性,同时还能均匀的对晶圆施加电极,使得电镀时,金属离子能够均匀的铺设到晶圆的表面,由此提高金属层的均匀性;

30.2、由于采用弹性垫连接在两个导电环之间,在晶圆夹持时,与晶圆的边缘贴合,所以,有效解决了在晶圆电镀时,电镀液与晶圆的另一面接触的问题,进而稳定的对晶圆单面进行电镀,提高电镀的稳定性;

31.3、由于采用在旋转盘的顶部开设排气孔,且旋转盘与网格盘螺纹连接,从而调整排气孔与晶圆之间的间距,所以,有效解决了在晶圆电镀时,晶圆固定不紧密的问题,进而带动晶圆向导电盘的方向移动,提高晶圆与导电盘之间贴合的紧密性,其次,通过调整旋转盘与晶圆之间的间距,来调节吸力的大小;

32.4、由于采用循环管控制电镀液流入或流出网格板,使得电镀液与晶圆的表面接触,同时带动电镀液进行循环,所以,有效解决了在晶圆电镀时,电镀环境受限的的问题,进而提高晶圆电镀的方便性,使得晶圆在进行电镀时,不会局限于室内或者指定的场所等,从而提高电镀的方便性。

附图说明

33.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

34.图1为本发明实施例的整体结构图;

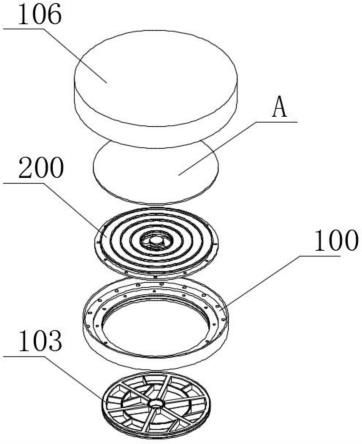

35.图2为本发明实施例整体结构的爆炸图;

36.图3为本发明实施例中网格盘的结构图;

37.图4为本发明实施例中导电盘的结构图;

38.图5为本发明实施例中导电盘的局部截面图;

39.图6为本发明实施例中网格盘和导电盘连接有的局部截面图;

40.图7为本发明实施例中弹性垫和晶圆的连接图之一;

41.图8为本发明实施例中弹性垫和晶圆的连接图之二。

42.图例说明:100、外挡盘;101、第一阶梯;102、第二阶梯;103、旋转盘;104、分水管;105、供液管;106、端盖;200、导电盘;201、导电环;202、弹性垫;203、导电柱;204、绝缘套;205、绝缘垫;206、供电板;207、连接环;a、晶圆片。

具体实施方式

43.本技术实施例通过提供一种晶圆电镀用网格盘,解决现有在晶圆电镀时,无法根据晶圆的大小调整导电环的大小、电镀形成的金属层厚度不均匀以及电镀环境受限的技术问题,在晶圆电镀时,由于采用具有多个导电环的导电盘,来对晶圆盘进行均匀通电,进而提高了装置的适用性,同时还能均匀的对晶圆施加电极,使得电镀时,金属离子能够均匀的铺设到晶圆的表面,由此提高金属层的均匀性;由于采用弹性垫连接在两个导电环之间,在晶圆夹持时,与晶圆的边缘贴合,进而稳定的对晶圆单面进行电镀,提高电镀的稳定性;由于采用在旋转盘的顶部开设排气孔,且旋转盘与网格盘螺纹连接,从而调整排气孔与晶圆之间的间距,进而带动晶圆向导电盘的方向移动,提高晶圆与导电盘之间贴合的紧密性,其次,通过调整旋转盘与晶圆之间的间距,来调节吸力的大小;由于采用循环管控制电镀液流入或流出网格板,使得电镀液与晶圆的表面接触,同时带动电镀液进行循环,进而提高晶圆电镀的方便性,使得晶圆在进行电镀时,不会局限于室内或者指定的场所等,从而提高电镀的方便性。

44.实施例1

45.本技术实施例中的技术方案为解决上述在晶圆电镀时,无法根据晶圆的大小调整导电环201的大小以及电镀形成的金属层厚度不均匀问题,总体思路如下:

46.针对现有技术中存在的问题,本发明提供一种晶圆电镀用网格盘,包括用于存放晶圆片a的网格盘,且在电镀时用于存放电镀液,而且网格盘的内部安装有导电盘200,导电盘200用于在晶圆片a电镀时,对其施加电极,使得金属离子在晶圆片a上附着;

47.网格盘,呈漏斗状(内壁呈阶梯状),网格盘底部的旋转盘103(其上开设有排气孔,类似抽气泵,产生稳定的负压)对晶圆片a进行吸引;

48.导电盘200,用于为晶圆片a供电,使晶圆片a与电源的电极连接,设置在网格盘的内部,为晶圆片a供电;

49.其中,导电盘200包含供电板206,由金属等导电材料制成,且供电板206的顶部安装有多个同心的导电环201,如图4所示,呈相互套接的圆环状,多个导电环201尺寸均不相同(由小到大,套在一起,形成如图4所示形状),相邻两个导电环201之间通过弹性垫202连接,在晶圆片a与导电环201贴合时,连接在两个导电环201之间的弹性垫202与晶圆片a贴合,此时弹性垫202与晶圆片a边缘贴合,防止电镀液流入到晶圆片a的另一边。

50.在一些示例中,导电盘200的顶部设置有导电柱203和通气孔,且通气孔环绕在导

电柱203的边缘,如图4所示,且通气孔与旋转盘103外部的排气孔对应,在排气孔向外排气时(将导电盘200和晶圆片a之间的空气排出),晶圆片a和导电盘200之间空气,通过通气孔进入到旋转盘103和导电盘200之间,最终有排气孔排出,使得晶圆片a和导电盘200之间的形成负压,此时晶圆片a在负压的作用下与导电盘200贴合,晶圆片a的边缘与弹性垫202贴合,如图7和图8所示。

51.在一些示例中,供电板206的顶部设置有绝缘套204(用于对供电板206和连接环207之间的连接处绝缘),且绝缘套204与导电环201底部的连接环207插接,正常状态下,弹性垫202与供电板206之间处于充气状态,类似气囊,处于膨胀状态,即弹性垫202性受气压向外膨胀,带动与其连接的导电环201一起向外,使得导电环201底部的连接环207不与供电板206接触,此时导电环201处于断电状态,不对晶圆片a供电,只有当晶圆片a受到压力时(即导电环201与供电板206贴合时),供电板206对导电环201供电,再由导电环201将电压传递给晶圆,使晶圆产生电压。

52.其中,晶圆放置到导电环201上,此时,旋转盘103顶部的排气孔向外排气,使得导电环201与晶圆之间形成负压,此时,晶圆向导电环201方向移动,与导电环201紧密贴合,并带动导电环201向供电板206方向移动,因此在导电环201受力时(弹性垫202被向下挤压),弹性垫202被挤压变形,连接环207与供电板206贴合,如图5所示,此时,电压通过供电板206进入到导电环201中,再由导电环201传导给与其接触的晶圆片a中,使晶圆片a带有电压。供电板206的顶部粘接有绝缘垫205,用于供电板206其他位置(除与连接环207对应的位置)进行绝缘,且绝缘垫205与绝缘套204粘接。

53.在一些示例中,最外侧的导电环201通过弹性垫202与绝缘垫205粘接使得弹性垫202将导电环201和供电板206志之间的空隙包裹起来,形成密闭的气囊结构,且导电盘200的外部安装有气门芯,气门芯通过管道与相邻两个导电环201之间的间隙连通,所以可以通过气门芯控制弹性垫202内部空气的气压,从而调整导电环201收到的推力(推力由弹性垫202内部气压的压力决定,即为弹性垫202的膨胀力度)。

54.在一些示例中,网格盘由外到内依次设置有外挡盘100、第一阶梯101和第二阶梯102,且外挡盘100、第一阶梯101和第二阶梯102呈阶梯状分布,

55.其中,第二阶梯102与导电盘200连接,从而将导电盘200的高度下降,方便之后电镀液与晶圆表面的混合。

56.在一些示例中,网格盘的中心处连接有旋转盘103,且旋转盘103的顶部设有排气孔(与抽气泵的排气管连通,用于将旋转盘103顶部的空气排出,从而使得导电盘200的顶部形成类似吸尘器的状态,只需将晶圆放到导电盘200上,便可以将晶圆吸附到导电盘200上,并带动晶圆向下移动),用于将晶圆片a向下吸引,旋转盘103外部的排气孔与导电盘200上的通气孔对应,从而负压传递到晶圆和导电盘200之间,使得晶圆被吸附到导电盘200上。旋转盘103通过螺纹与网格盘连接,从而调整旋转盘103与导电盘200之间的距离,旋转盘103越靠近晶圆的方向,收到的吸力越大,直至旋转盘103完全与晶圆贴合,使得晶圆盘a将旋转盘103顶部的排气孔堵住,此时,晶圆与导电盘200连接在一起。

57.晶圆片a固定时,先开启抽气泵(抽气泵的抽气管与旋转盘103顶部的排气孔连通),使得抽气泵将旋转盘103和导电盘200之间空气排出(使得旋转盘103和导电盘200之间形成负压),此时导电盘200和晶圆片a之间的空气,再由排气孔排出,使得晶圆片a和导电盘

200之间形成负压,因此在晶圆片a放置到导电盘200上时,晶圆片a在负压的作用下与导电盘200贴合,晶圆片a的边缘与弹性垫202贴合(导电环201之间的弹性垫202在气压的作用下,处于始终向外膨胀的状态),因此弹性垫202与晶圆片a的边缘贴合,使得电镀液无法进入到晶圆片a的另一侧,根据弹性垫202气囊的弹性,可分为如图7和图8所示。

58.在晶圆片a受力向下移动时,导电环201在晶圆片a的压力作用下,导电环201向下移动,如图5所示,导电环201底部的连接环207按与供电板206的顶部贴合,此时电压通过供电板206传导给导电环201上,再由导电环201传递给晶圆片a上,使得晶圆片a电压,便完成晶圆的固定,同时由于采用具有多个导电环201的导电盘200,来对晶圆片a进行均匀通电,进而提高了装置的适用性(可以与不同大小或者规格的晶圆片a配合使用),同时还能均匀的对晶圆施加电极(不同直径或者规格的导电环201为晶圆片a供电,使得晶圆片a表面的电压稳定分布),使得电镀时,金属离子能够均匀的铺设到晶圆的表面,由此提高金属层的均匀性,避免出现由于晶圆(由硅材料制成,硅是半导体的材料之一,具有导电性,但是很弱)的导电性较差,而出现靠近接电端附近的金属层(析出的金属)较厚,而距离接电端越远的位置金属层(析出的金属)较薄的情况。

59.实施例2

60.以实施例1为基础,本技术实施例为保证装置折叠或者展开时,形态保持稳定,总体思路如下:

61.外挡盘100的内部安装有总管道,用于供应电镀液,且总管道同时与外挡盘100外部的循环管和第一阶梯101顶部的分水管104连通,分水管104安装有喷头,用于将电镀液喷到外挡盘100中,

62.其中,循环管包括供液管105(向晶圆片a上供应电镀液)和排液管(将晶圆片a上电镀液排出),从而循环的控制电镀液进入到外挡盘100上,且供液管105和排液管均与电镀液连接。

63.在一些示例中,第一阶梯101的顶部安装有透明材质的端盖106,方便在电镀时,观看外挡盘100内部电镀的情况,提高晶圆片a电镀的直观性。

64.由于采用循环管控制电镀液流入或流出网格盘,使得电镀液与晶圆的表面接触,同时带动电镀液进行循环,所以,有效解决了在晶圆电镀时,电镀环境受限的的问题,进而提高晶圆电镀的方便性,使得晶圆在进行电镀时,不会局限于室内或者指定的场所等(无需使用专门的电镀装置配合使用),从而提高电镀的方便性。

65.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1