适用于铝基板表面的高导热良绝缘复合涂层及制备方法

本发明涉及轻合金表面改性,具体而言涉及一种适用于铝基板表面的高导热良绝缘复合涂层及制备方法。

背景技术:

1、随20nm以下晶圆芯片的制程工艺成熟和应用领域拓展,大规模集成电路小型化、高集成度和高功率密度等趋势愈发明显;以3c电子产品、5g基站负载和led光源为代表的诸多器件在长寿命服役期内其散热性能至关重要,即对于高功率密度电子器件发热源下方的绝缘导热金属基板击穿电压和导热系数两个性能指标要求愈发苛刻。

2、通常,商用金属导热基板由散热性能良好的金属基板、起到粘接和绝缘导热功能的绝缘层以及可承载大电流并易于器件装配和连接的线路层此三部分组成“典型三明治结构”;特别是散热性能良好、加工成型性良好、性价比高的铝合金基板已成为主流。当前,即使在铝基板绝缘胶(导热系数仅为0.5-2.0w/k·m)中掺入导热系数大于30w/k·m的si3n4、bn、al2o3等填料,但由于高导热的si3n4、bn、al2o3颗粒被低导热的绝缘胶隔离,其导热系数始终难以超过5w/k·m,难以满足高功率密度电子器件击穿电压(不低于1000v)且导热系数(大于15w/k·m)的服役性能之需求。

3、为了将千伏级别耐压强度铝基板的导热系数从不及5w/k·m提高到15w/k·m以上,以满足高功率密度电子产品集成度提升的工程化要求,只有选择击穿电压大于绝缘胶、导热系数较绝缘胶有倍率以上提高的材料,于铝基板表面制备出满足工作电压击穿场强要求的绝缘导热涂层。al2o3陶瓷的导热系数和击穿强度分别为35w/(k·m)和20kv/mm,据测算,当致密化的al2o3涂层厚度超过50μm时,其击穿电压或将达到1000v。如能在铝基板表面制备出大厚度、高致密的al2o3陶瓷层,则可解决导热系数高于15w/k·m绝缘导热涂层的制备难题。

4、铝合金表面制备氧化物涂层的通用方法有微弧氧化和阳极氧化两种。微弧氧化技术重复击穿而使涂层增厚的特点,决定了其无法制备出百微米厚度、高致密度的al2o3陶瓷层。阳极氧化可生成多孔氧化铝涂层,虽然绝缘性能达到30v/μm,但该过程生成的是非晶态氧化铝及少量γ-al2o3,使其导热系统不超过3w/k·m,难以满足当前高功率密度电子器件击穿电压(不低于1000v)且导热系数(大于15w/k·m)的服役性需求。

技术实现思路

1、本发明目的在于针对现有技术的不足,提供一种适用于铝基板表面的高导热良绝缘复合涂层及制备方法,先阳极氧化增厚,后利用等离子放电处理使涂层发生晶化、致密化过程,协同制备得到长寿命服役绝缘导热铝基板。

2、本发明的第一个方面涉及一种适用于铝基板表面的高导热良绝缘复合涂层的制备方法,通过阳极氧化处理在铝基板表面得到第一涂层,再通过等离子放电处理使第一涂层晶化和致密化。

3、作为可选的实施方式,该制备方法包括以下具体步骤:

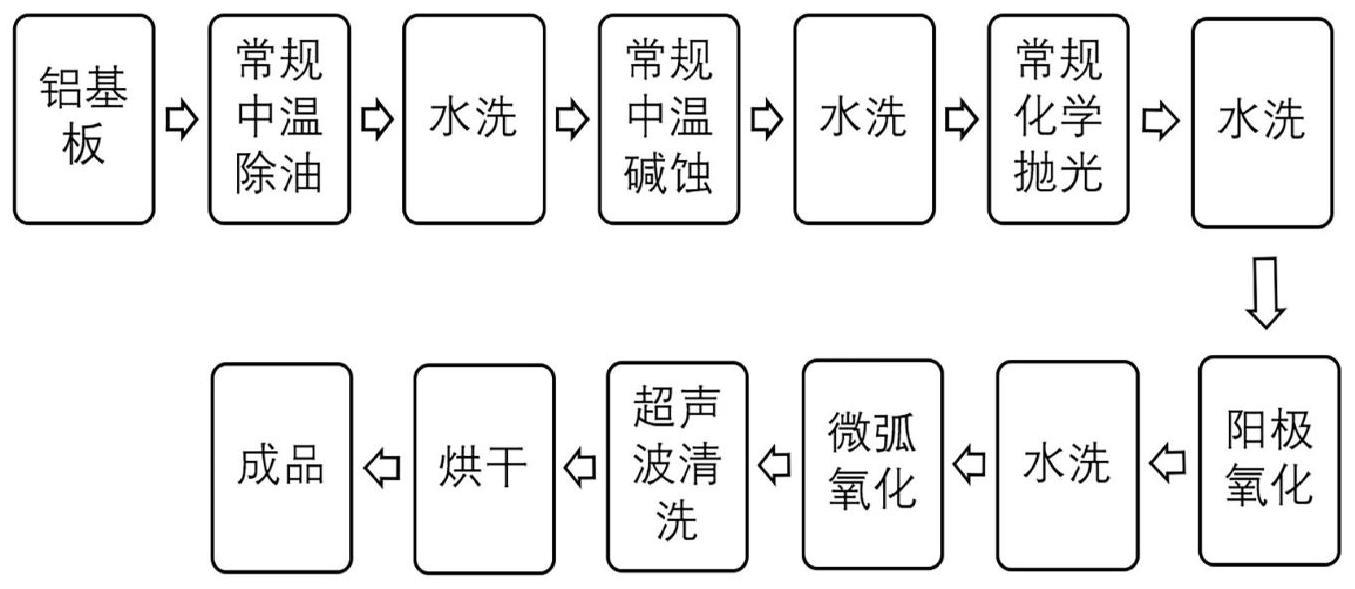

4、s1、将铝基板进行前处理后,清洗吹干待用;

5、s2、将步骤s1处理后的铝基板连接电源阳极,在酸性电解液中对铝基板进行阳极氧化处理,通过阳极氧化处理在铝基板的表面形成第一涂层,并将处理后的铝基板取出、水洗并干燥备用;

6、s3、将步骤s2处理后的铝基板连接电源阳极,在碱性电解液中对铝基板进行等离子放电处理,使第一涂层发生晶化、致密化过程,得到高导热良绝缘复合涂层;

7、s4、将步骤s3处理后的铝基板进行超声水洗、干燥,得到表面具有高导热良绝缘复合涂层的铝基板。

8、作为可选的实施方式,所述第一涂层的厚度为50μm~200μm。

9、作为可选的实施方式,所述步骤s2中,酸性电解液由含有草酸、磷酸、硫酸中的一种或多种配置的水溶液组成,总浓度为10~90g/l,温度控制在20℃以下,ph值为1~6。

10、作为可选的实施方式,所述步骤s2中,阳极氧化处理的条件如下:

11、采用直流或脉冲电场供给,其中,频率为5hz~300khz,占空比为3~90%,电流密度控制在0.5~20a/dm2,氧化时间为20~180min。

12、作为可选的实施方式,所述步骤s3中,碱性电解液由盐类和添加剂配置的水溶液组成,总浓度为5~200g/l,ph值为6~14。

13、作为可选的实施方式,所述盐类包括硅酸钠、磷酸钠、六偏磷酸钠、聚磷酸钠、焦磷酸钠、铝酸钠和柠檬酸钠中的至少一种;所述添加剂包括edta二钠、氢氧化钠、氟化物、硼酸盐、锆盐、纳米石墨粒子和纳米陶瓷粒子中的至少一种。

14、作为可选的实施方式,所述步骤s3中,等离子放电处理的条件如下:

15、通过调控高功率脉冲电场控制电源输出正相脉冲电流为0.5~10a/dm2,负向脉冲电流0~15a/dm2,输出频率为5hz~200khz,占空比为3~60%,维持电解液温度为10~80℃,微弧氧化5~60min。

16、作为可选的实施方式,所述步骤s1中,铝基板的前处理过程为:将铝基板依次进行中温除油、中温碱蚀和化学抛光。

17、本发明的第二方面涉及一种采用前述制备方法制得的适用于铝基板表面的高导热良绝缘复合涂层。

18、作为可选的实施方式,该复合涂层的厚度为50μm~200μm,导热系数为10~25w/k·m,击穿电压为1000~2000v。

19、由以上本发明的技术方案,提供的适用于铝基板表面的高导热良绝缘复合涂层的制备方法,先在铝基板的表面通过阳极氧化增厚得到内含贯通孔的无定型相的第一涂层,之后利用微弧氧化工艺中液-气-固-弧多相界面等离子体反应的热效应调节、结合特定溶液中提供的烧结助剂/助溶剂,在铝基板界面微区精准调控空化力和离化热,以加速氧化铝陶瓷的致密化烧结进程,完成氧化铝的晶化调控和致密化时空重构,进而协同制备长寿命服役绝缘导热铝基板。

20、通过本发明的方法制备的铝基板绝缘导热复合涂层具有导热系数高、散热能力强、结合强度高等特性,且由其组成的适用于高功率密度电子器件的铝基板组件具有无需绝缘胶、生产流程短、综合成本低、传热距离短、生态环保等特点。

技术特征:

1.一种适用于铝基板表面的高导热良绝缘复合涂层的制备方法,其特征在于,该制备方法包括以下具体步骤:

2.根据权利要求12所述的适用于铝基板表面的高导热良绝缘复合涂层的制备方法,其特征在于,所述第一涂层的厚度为50μm~200μm。

3.根据权利要求1所述的适用于铝基板表面的高导热良绝缘复合涂层的制备方法,其特征在于,所述步骤s2中,酸性电解液由含有草酸、磷酸、硫酸中的一种或多种配置的水溶液组成,总浓度为10~90g/l,温度控制在20℃以下,ph值为1~6。

4.根据权利要求1所述的适用于铝基板表面的高导热良绝缘复合涂层的制备方法,其特征在于,所述步骤s2中,阳极氧化处理的条件如下:

5.根据权利要求1所述的适用于铝基板表面的高导热良绝缘复合涂层的制备方法,其特征在于,所述步骤s3中,碱性电解液由盐类和添加剂配置的水溶液组成,总浓度为5~200g/l,ph值为6~14。

6.根据权利要求5所述的适用于铝基板表面的高导热良绝缘复合涂层的制备方法,其特征在于,所述盐类包括硅酸钠、磷酸钠、六偏磷酸钠、聚磷酸钠、焦磷酸钠、铝酸钠和柠檬酸钠中的至少一种;所述添加剂包括edta二钠、氢氧化钠、氟化物、硼酸盐、锆盐、纳米石墨粒子和纳米陶瓷粒子中的至少一种。

7.根据权利要求1所述的适用于铝基板表面的高导热良绝缘复合涂层的制备方法,其特征在于,所述步骤s3中,等离子放电处理的条件如下:

8.根据权利要求1所述的适用于铝基板表面的高导热良绝缘复合涂层的制备方法,其特征在于,所述步骤s1中,铝基板的前处理过程为:将铝基板依次进行中温除油、中温碱蚀和化学抛光。

9.一种采用权利要求1-8中任意一种所述的制备方法制得的适用于铝基板表面的高导热良绝缘复合涂层。

10.根据权利要求9所述的适用于铝基板表面的高导热良绝缘复合涂层,其特征在于,该复合涂层的厚度为50μm~200μm,导热系数为15~25w/k·m,击穿电压为1000~2000v。

技术总结

本发明提供一种适用于铝基板表面的高导热良绝缘复合涂层的制备方法,结合阳极氧化技术和微弧氧化技术,在阳极氧化涂层生长到一定厚度后,通过调控阴阳极间电场参量,在阳极表面引发非聚缩状态的氧等离子体气隙膜,则在离化热和空化力作用下,胶体态阳极氧化涂层会发生晶化相变和致密化重构过程,从而于铝基板表面制备50μm以上的Al<subgt;2</subgt;O<subgt;3</subgt;陶瓷层,显著提高千伏级别铝基板的导热性能。

技术研发人员:刘灿灿,李洪涛,王文强,张文成,陈炫宇,季秋远,石睿

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!