一种阳极箔及其制备方法和应用与流程

1.本发明涉及铝电解电容器的技术领域,更具体的,涉及一种阳极箔材料及其制备方法和应用。

背景技术:

2.电容器作为电子线路上的一个常用器件,通过充电和放电发挥作用,最基本的功能是储存电荷,在这个基本功能下,衍生了很多功能和作用:通交流、阻直流;通高频、阻低频;在电路中起着储能、滤波、旁路、耦合、去耦、移相等电气作用,而铝电解电容器是电容器中最特殊也是最关键的元器件,它具有较大的容量、较低的价格、较小体积等优势。其中,阳极箔是铝电解电容器的核心原材料,阳极箔的性能在很大程度上决定着铝电解电容器的容量、体积大小、漏电流、损耗、寿命等多项关键技术指标。铝电解电容器广泛应用于工业变频、消费电器等整机市场,随着智能家居、5g、ai、风光发电、新能源汽车等产品随着电子技术的迅猛发展,以及电子整机的组装密度和集成化程度进一步增大,对电容器的小型化需求愈发迫切,这对阳极箔的比容提出了更高的要求。

3.目前提高铝电解阳极箔单位面积比容的方法主要有两种:一种方法是在制备阳极箔过程中通过提高阳极箔厚度或者是保持一定程度的腐蚀余厚能提高阳极箔比容,但这种方法在电容器卷绕时会存在增加卷包体积的问题,对电容器的壳号选择存在影响,同时也会影响铝电解电容器的性能;另一种方法是增大阳极箔的表面积,阳极箔的比容取决于阳极箔氧化膜覆盖铝芯层表面积扩大倍率,即比表面积,一般采用电化学腐蚀的方法使铝箔表面形成一定深度、垂直于铝箔表面的隧道孔,增加比表面积,从而提高阳极箔的静电容量。

4.现有技术采用电化学腐蚀制备阳极箔通过前处理、发孔、扩孔、后处理等工序,使铝箔表面形成一定深度、垂直于铝箔表面的隧道孔,增加阳极箔比表面积,一定程度提高铝电解阳极箔的比容。但由于电解发孔时腐蚀小孔更易在晶界萌发,晶面的发孔难度大,易造成阳极箔表面发孔不均匀,存在晶界间发孔多易并孔,晶面发孔偏少,浅孔多的技术问题,并且随着发孔电流密度的增大,这种发孔不均匀的问题愈发突出,影响铝电解阳极箔的静电容量及力学性能。

技术实现要素:

5.本发明为克服上述现有技术中所述阳极箔发孔过程中存在晶界间发孔多易并孔,晶面发孔偏少,浅孔多的技术问题,提供一种阳极箔发孔液,可以解决现有技术中阳极箔发孔过程中发孔不均匀的问题。

6.本发明的另一目的在于提供一种阳极箔的预处理方法。

7.本发明的另一目的在于提供一种阳极箔的制备方法。

8.本发明的另一目的在于提供一种阳极箔。

9.本发明的另一目的在于提供一种阳极箔在铝电解电容器中的应用。

10.为解决上述技术问题,本发明采用的技术方案是:

11.一种阳极箔发孔液,以重量份数计,包括如下组分:3~4份铝盐、30~35份硫酸、4~5份盐酸和0.01~0.5份的金属表面处理剂;所述金属表面处理剂由聚氧乙烯醚、磷酸酯、氟硅酸盐中的一种或几种组成。

12.在本发明中,提供一种阳极箔发孔液,发孔液中添加了金属表面处理剂,所述金属表面处理剂由聚氧乙烯醚、磷酸酯、氟硅酸盐的一种及以上组成。阳极箔发孔液中的金属表面处理剂一方面可以在晶面形成更多裸露铝基,降低其孔蚀电位,得到更均匀的发孔点,避免出现发孔点在晶界部分聚集,晶面部分稀疏的现象;另一方面,金属表面处理剂在一定程度减缓硫酸铝膜的形成,有利于孔的深入及扩大,减少细浅无效孔的比例。利用本发明所提供的阳极箔发孔液制备的阳极箔,其表面发孔均匀性得到显著改善,阳极箔的静电比容得到明显提高。

13.优选的,本发明所述阳极箔发孔液中金属表面处理剂的占比0.05~0.2份。

14.金属表面处理剂占比量会影响初始发孔点的量。在铝阳极箔加工腐蚀工序中,初始发孔数量不足会导致发孔点不足,使得发孔容易偏聚在晶界或位错处,导致发孔均匀性差,静电容量偏低;初始发孔数量过多则会导致单孔分配能量不足,使得孔在后续无法长大造成无效发孔,并且阳极箔上小孔过多易产生并孔导致表面层剥,最终导致阳极箔上有效深入孔数量反而减少。

15.优选的,本发明所述金属表面处理剂为磷酸酯类表面处理剂。

16.本发明所述磷酸酯和聚氧乙烯醚类金属表面处理剂的主要作用是活化铝箔的表面,使其更易获得表面发孔的机会,达到表面发孔数量及发孔均匀性的提高,从而提升静电比容。但若处理过强,发孔量太多,也会导致孔径无法有效长大,反而导致静电容量降低。

17.氟硅酸盐类处理剂中的含f化合物会对金属表面有刻蚀效果,其活化铝箔表面能力、制造缺陷点能力更强,会明显增加发孔数量,易导致孔径偏小。此类金属表面处理剂的控制要求更为严格,控制好的情况下,其静电比容要好于磷酸酯类处理剂,稳定性略低于磷酸酯类金属表面处理剂。

18.本发明所述金属表面处理剂中的聚氧乙烯醚为壬基酚聚氧乙烯醚、月桂醇聚氧乙烯醚中的一种或两种。

19.本发明所述金属表面处理剂中的磷酸酯来为壬基酚聚氧乙烯醚磷酸脂、月桂醇聚氧乙烯醚磷酸脂、烷基醇酰胺磷酸酯中的一种及以上。

20.本发明所述金属表面处理剂中的氟硅酸盐来自氟硅酸钠、氟硅酸钾、氟硅酸镁、氟硅酸钙中的一种及以上。

21.本发明还保护一种阳极箔的预处理方法,将除杂后的阳极箔在60~90℃的发孔液中浸泡40~70s,其中所述发孔液为权利要求1的阳极箔发孔液。

22.本发明所述阳极箔的除杂方式是将阳极箔在60~90℃,5~20wt%的磷酸溶液中浸泡40~70s。

23.本发明还保护一种阳极箔的制备方法,包括以下步骤:

24.s1.预处理:根据上述预处理方法进行预处理;

25.s2.一级发孔:将经过s1预处理的铝箔在70~75℃发孔液中施加平均电流密度0.4~0.8a/cm2的变电流,反复腐蚀,得到一级箔;

26.s3.二级扩孔:清洗后的一级箔置于含1~2wt%铝离子、≤1wt%磷酸和5~8wt%硝酸扩孔液中,在60~75℃、电流密度0.15~0.2a/cm2的直流电解,扩孔腐蚀450~550s,得到二级箔;

27.s4.后处理:将二级箔清洗、烘干,得到所述的发孔均匀、高比容阳极箔材料。

28.优选的,s2中所述一级发孔施加的平均电流密度为0.5~0.6a/cm2的变电流。

29.本发明所述变电流是所施加电流密度符合i=0.7

t

模式,相比较直流电或间断式脉冲电的加电模式,初始电流密度≥1.0a/cm2,使阳极箔表面初始发孔点增多,随即电流密度较大幅度减小,使发孔后能长大的孔洞保持电流能量的供应,后期保持小电流密度使孔洞持续深入。若持续恒流或脉冲电流加电,发孔完成后阳极箔表面孔无法纵向变深,电流重新在铝箔表面寻找发孔点,反而破坏箔面已生成的孔洞,易形成太多浅细孔,不利于静电比容的提升。

30.优选的,s3中所述二级扩孔液中磷酸含量为0.5~0.9wt%。

31.本发明采用磷酸作为是二级扩孔液中的缓蚀剂,适量的磷酸含量能有效保护阳极箔表面和浅层的孔,引导电流深入扩大内层孔径,使阳极箔表面在发孔阶段形成的v型孔扩大为u型孔,有效提升阳极箔表面孔洞深入的均匀性,进而提升其静电比容。

32.本发明所述s4中二级箔的清洗方式是将二级箔在60~70℃下5wt%的硝酸中,化学洗净60~120s,去除孔洞中的残液及部分磷酸铝膜。

33.本发明所述s4中烘干温度为120~200℃。

34.本发明还保护一种发孔均匀、高比容阳极箔,所述发孔均匀、高比容阳极箔由上述制备方法制备得到。

35.本发明所述发孔均匀、高比容阳极箔的孔径尺寸在0.8~1.3μm。

36.与现有技术相比,本发明的有益效果是:

37.本发明在一级发孔过程中,在发孔液中加入金属表面处理剂,在晶面形成更多裸露铝基,降低其孔蚀电位,得到更均匀的发孔点,避免出现发孔点在晶界部分聚集,晶面部分稀疏的现象;并且在一定程度减缓硫酸铝膜的形成,有利于孔的深入及扩大,减少细浅无效孔的比例,可以显著增大阳极箔的发孔均匀性。使用本发明提供的阳极箔发孔液制备的阳极箔表面发孔数量≥107/cm2,孔径尺寸为1.15~1.19μm,本发明所制备的阳极箔表面发孔均匀性得到显著改善,阳极箔的静电比容不低于0.800μf/cm2,得到明显提高。

附图说明

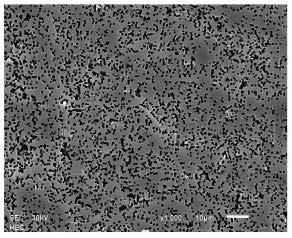

38.图1为实施例11所制得阳极箔表面孔洞分布的sem图。

39.图2为实施例13所制得阳极箔表面孔洞分布的sem图。

40.图3为对比例3所制得阳极箔表面孔洞分布的sem图。

41.图4为对比例4所制得阳极箔表面孔洞分布的sem图。

42.图5为实施例11所制得阳极箔表面孔径分布图。

43.图6为实施例13所制得阳极箔表面孔径分布图。

44.图7为对比例3所制得阳极箔表面孔径分布图。

45.图8为对比例4所制得阳极箔表面孔径分布图。

具体实施方式

46.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。本领域技术人员在理解本发明的基础上对本发明所进行的变更、替换、改进依旧属于本发明的保护范围。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

47.原料来源:发孔液中的硫酸购自韶关祥和精细化工;盐酸购自韶关乳源东阳光电化厂;壬基酚聚氧乙烯醚试剂购自济南汇丰达化工有限公司;氟硅酸钠购自河南铭之鑫化工产品有限公司;月桂醇聚氧乙烯醚磷酸脂购自江苏省海安石油化工厂。

48.实施例1~9

49.一种阳极箔发孔液,其主要成分及含量如表1所示:

50.表1实施例1~9所述阳极箔发孔液主要成分

[0051][0052]

实施例10~18

[0053]

一种发孔均匀、高比容阳极箔材料的制备方法,其特征在于,包括以下步骤:

[0054]

s1.预处理:将纯度大于或等于99.985%厚度125μm的铝箔,在65℃、10wt%的磷酸溶液中浸泡60s;在将铝箔在发孔液75℃中浸泡60s;

[0055]

s2.一级发孔:将经过s1预处理的铝箔在73℃发孔液中施加平均电流密度0.5a/cm2的变电流(电流变化符合i=0.7

t

模式,t为加电时间,t取22s),反复5次发孔周期,得到一级发孔箔;

[0056]

s3.二级发孔:经水洗后将一级箔置于含2wt%铝离子、0.8wt%磷酸和7wt%的硝酸扩孔液中,在70℃、电流密度0.15a/cm2的条件下,多次加电扩孔腐蚀共520s,得到孔径有

效扩大的二级箔;

[0057]

s4.后处理:将二级箔从扩孔液中取出后经过去离子水清洗,在含1wt%铝离子、5wt%的硝酸中,在65℃下化学洗净80s;后续在去离子水中洗净,并在150℃下进行烘干,得到所述阳极箔材料。

[0058]

实施例10~18制备阳极箔s1中发孔液依次对应实施例1~9所提供的发孔液。

[0059]

实施例19

[0060]

与实施例10不同之处在于,s2.一级发孔:将经过s1预处理的铝箔在70℃发孔液中施加平均电流密度0.8a/cm2的变电流(电流变化符合i=0.7

t

模式,t为加电时间,t取15s),反复5次发孔周期,得到孔洞数量较多的一级发孔箔。

[0061]

实施例20

[0062]

与实施例10不同之处在于,s2.一级发孔:将经过s1预处理的铝箔在75℃发孔液中施加平均电流密度0.4a/cm2的变电流(电流变化符合i=0.7

t

模式,t为加电时间,t取25s),反复5次发孔周期,得到孔洞数量较多的一级发孔箔。

[0063]

实施例21

[0064]

与实施例10不同之处在于,s2.一级发孔:将经过s1预处理的铝箔在75℃发孔液中施加平均电流密度0.6a/cm2的变电流(电流变化符合i=0.7

t

模式,t为加电时间,t取25s),反复5次发孔周期,得到孔洞数量较多的一级发孔箔。

[0065]

对比例1~2

[0066]

一种阳极箔发孔液,其主要成分及含量如表1所示:

[0067]

表2对比例1~2所述阳极箔发孔液主要成分

[0068]

铝盐/份硫酸/份盐酸/份壬基酚聚氧乙烯醚/份对比例13.5334.5/对比例23.5334.50.8

[0069]

对比例3~4

[0070]

与实施例10不同之处在于,在对比例3~4制备阳极箔过程中,s1中发孔液依次对应对比例1~2提供的发孔液。

[0071]

对比例5

[0072]

与实施例10不同之处在于,s2.一级发孔:将经过s1预处理的铝箔在75℃发孔液中施加平均电流密度1.0a/cm2的变电流(电流变化符合i=0.7

t

模式,t为加电时间,t取15s),反复5次发孔周期,得到孔洞数量较多的一级发孔箔。

[0073]

对比例6

[0074]

与实施例10不同之处在于,s2.一级发孔:将经过s1预处理的铝箔在75℃发孔液中施加平均电流密度0.2a/cm2的变电流(电流变化符合i=0.7

t

模式,t为加电时间,t取25s),反复5次发孔周期,得到孔洞数量较多的一级发孔箔。

[0075]

性能测试

[0076]

阳极箔表面发孔数量和孔径尺寸

[0077]

对实施例10、13以及对比例3、4进行电解抛光,采用日本jeol扫描电子显微镜进行*1000倍拍图,得到阳极箔表面sem图1~4;通过ipwin32软件进行孔洞测量和分析,相应样品的孔径及孔洞数量见图5~8和表3:

[0078]

表3实施例10、13和对比例3、4所得阳极箔表面孔径和数量

[0079]

样品平均孔径(μm)孔隙数量实施例101.191.80

×

107实施例131.151.97

×

107对比例31.161.60

×

107对比例41.161.61

×

107[0080]

注:表3所述孔隙数量指阳极箔1cm2所存在的孔隙个数

[0081]

在阳极箔制造工序中,阳极箔在电解槽中的优先发孔位置在位错密度较高的晶界处发孔,其次才会选择在晶面中弹性模量较低的(100)织构面寻找发孔机会。在实施例10和13在制备阳极箔工艺的发孔液中加入一定量的金属表面处理剂,经过金属表面处理剂的作用,所得阳极箔表面孔洞分布见图1和图2,晶面的缺陷点增多,点蚀电位降低,虽然在晶界仍会优先发孔,但差异化减小,因此发孔更多且更均匀,孔簇概率减低,并且如图5、6和表3可知实施例10和13所得阳极箔表面平均孔径不小于1.15μm,孔隙数量不小于1.80

×

107,从而实现提高其静电容量的目的。对比例3和4在制备阳极箔工艺的发孔液中没有加入特定比例的金属表面处理剂,导致所得阳极箔表面形成如图3和图4所示此类在晶界处存在孔洞聚集,并孔形成孔簇的情况,并且如图7和图8所示阳极箔表面孔径偏小,孔隙数量也小于实施例10和13所得阳极箔。

[0082]

分别对上述实施例10~21和对比例3~6的阳极箔进行测试,测试的项目包括折曲强度、拉力强度、静电容量和产品厚度。其中,使用日本toyoseiki的mit-da折弯机测试折曲强度、卧式拉力仪测量拉力强度、千分测厚仪测量产品厚度,静电容量采用eiaj法测得,测试结果如表4。

[0083]

表4实施例10~21和对比例3~6所制备阳极箔性能测试参数

[0084][0085]

从表4可以看出,制备阳极箔工艺的发孔液中金属表面处理剂的含量应控制在一定范围内,实施例18,对比例4与实施例1相较,金属表面处理剂含量分别是0.01份,0.8和0.05份,可以看出加入金属表面处理剂过多或过少,导致表面处理过强或者不足都会导致所制备阳极箔静电比容下降。

[0086]

阳极箔的静电容量与折曲强度有一定的制衡,静电容量高的折曲强度会下降,但若提高孔洞分布及深入均匀性,可在提高静电容量的同时,折曲强度得以保证。与实施例相比,对比例4表面处理过强或者对比例5的一级发孔电量过大,易造成厚度减薄严重,且因孔细密,拉力强度值增加;对比例6一级发孔电量过低,发孔量不足,也会带来腐蚀箔产品厚度增加、拉力强度增加。

[0087]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1