一种电催化剂及其制备方法与应用与流程

1.本发明涉及催化剂领域,特别是涉及一种co/co9s8电催化剂及其制备方法与应用。

背景技术:

2.化石能源的使用带来了能源短缺和环境污染等一系列问题,目前迫切需要清洁持续的可再生能源来替代传统的化石能源。其中,氢能是一种清洁、高效、可持续的绿色能源,且因其重量能量密度高、碳排放为零、地球元素丰度大等一系列优点引起关注。水电解可以实现绿色产氢的重要途径。但淡水资源的匮乏使水电解的目光转向海水资源,海水资源丰富占世界总水资源97%,具有高的离子电导率,有利于实现低成本大规模制氢,生产高纯度氢气。但目前的电催化剂在海水中表现出较差的性能,即与作为电解质的超纯水相比,高过电位和较差的稳定性,这为海水制氢带来了巨大的挑战。

3.过渡金属基催化剂,因其地球丰度高、成本低、活性高而受到广泛关注,近些年来作为贵金属基催化剂的低成本替代品,被深入研究。其中,钴基硫化物由于其良好的电化学活性、高热传导性和与其他金属硫化物相比的低成本,作为潜在的电极材料具有诱人的吸引力。但仍存在活性位点缺乏,传质能力弱的问题。电催化剂的传质能力主要取决于其比表面积和多孔结构。

4.因此,如何提供一种活性位点多,传质能力强的电催化剂是本领域技术人员亟需解决的技术问题。

技术实现要素:

5.本发明的目的是提供一种co/co9s8电催化剂及其制备方法与应用,以解决上述现有技术存在的问题。

6.为实现上述目的,本发明提供了如下方案:一种电催化剂的制备方法,所述电催化剂的化学成分包括co9s8,其制备方法具体包括以下步骤:(1)将正硅酸四乙酯与氨水、乙醇、去离子水混合后搅拌反应,然后经离心、洗涤、干燥,得到球形二氧化硅模板;(2)将所述球形二氧化硅模板与六水合硝酸钴置于甲醇中反应得到固体粉末;(3)将所述固体粉末与二甲基咪唑分散于甲醇中继续反应,然后搅拌加热、干燥,再进行加热烧蚀,冷却后得到co/nc前驱体;(4)将所述co/nc前驱体与硫化钠分散于水中,经水热反应得到co/co9s8电催化剂。

7.有益效果:本发明中二氧化硅模板的球形结构为co/co9s8电催化剂提供了优异的比表面积,增加了催化剂颗粒的负载,提供了丰富的活性位点,有利于对碱性溶液与碱性海水中水分子的吸附,加速电子的转移与传质作用。

8.优选的,步骤(1)中所述正硅酸四乙酯、氨水、去离子水与乙醇的体积比为3:4:15:50。

9.有益效果:控制氨水与正硅酸四乙酯的浓度,便于合成粒径合适的二氧化硅纳米小球,所述纳米球的粒径为100-200nm。

10.优选的,步骤(1)中所述搅拌反应温度为10-30℃,搅拌速度为300-520rpm,时间为5h;所述洗涤为去离子水与乙醇分别洗涤1-3次;所述干燥为真空干燥,且所述真空干燥温度为5-100 ℃,时间为8-72 h,真空度为133-267 pa。

11.有益效果:去除纳米小球表面杂质,获得纯净的二氧化硅纳米颗粒。

12.优选的,所述球形二氧化硅模板、六水合硝酸钴和甲醇的质量之比为1:1:15;所述反应温度为10-30℃,反应时间为2-3h 。

13.优选的,步骤(3)中所述固体粉末、二甲基咪唑与甲醇的添加量之比为1:1:15;搅拌加热过程中,搅拌速度为220 rpm,加热温度为70 ℃,搅拌加热时间为45 min;所述干燥为真空干燥,且所述真空干燥温度为5-100 ℃,时间为8-72 h,真空度为133-267 pa。

14.所述加热烧蚀为:以5 ℃/min的升温至750 ℃烧蚀4h。

15.有益效果:上述条件能够增强前驱体的耐酸碱腐蚀性,获得碳化产物。

16.优选的,步骤(4)中所述co/nc前驱体、硫化钠与水的质量比为1:(20-30):15。

17.有益效果:本发明通过上述条件对前驱体进行硫化,获得硫化产物。

18.优选的,步骤(4)中所述水热反应温度为120℃,时间为15 h。

19.有益效果:本发明选用温和的反应条件,获得硫化产物。

20.一种电催化剂的制备方法制备得到的co/co9s8电催化剂。

21.一种co/co9s8电催化剂在电催化裂解碱性溶液与碱性海水产氢中的应用。能够获得目标催化剂海水产氢性能。

22.优选的,工作电极为所述co/co9s8电催化剂,参比电极为汞/氧化汞电极,对电极为铂片电极,电解液为碱性溶液和/或碱性海水;所述电解液ph值为10-14。

23.本发明通过上述组件组装海水产氢的测试体系。

24.本发明公开了一种电催化剂及其制备方法与应用,本发明以球形二氧化硅为模板,以六水合硝酸钴为钴源,通过高温烧蚀的方式制备前驱体,然后以硫化钠为硫源,通过高温水热的方式制备目标催化剂,并将其应用到碱性溶液与碱性海水电解制氢领域中。本发明制备的co/co9s8电催化剂催化性能优异,在碱性溶液与碱性海水中将氢质子结合成为氢气,具有快速的反应动力学,并且二者均可保持长时间的稳定。另外,本发明中的co/co9s8电催化剂制备方法简单,耗时短,重复性高,为进一步推广应用提供良好的技术基础和物质保证。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施

例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

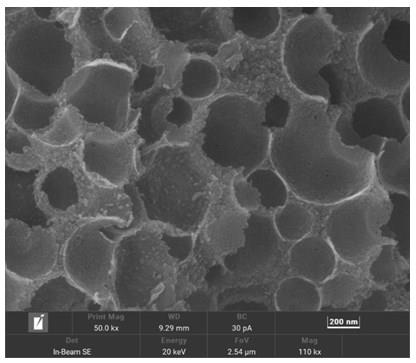

26.图1为实施例1中制备的co/co9s8电催化剂的扫描电子显微镜图;图2为实施例1中制备的co/co9s8电催化剂的x射线衍射谱图;图3为实施例1中制备的co/co9s8电催化剂在碱性海水中裂解海水产氢性能图;图4为实施例1中制备的co/co9s8电催化剂稳定性能图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

29.本发明实施例中使用的原料均通过市售途径获得。

30.本发明实施例所述“室温”指25

±

2℃。

31.实施例1一种电催化剂的制备方法,包括以下步骤:1)将正硅酸四乙酯和氨水分散到乙醇和去离子水中,其中,正硅酸四乙酯、氨水、水和乙醇的体积比为3:4:15:50,形成混合溶液,在室温下以350rpm的搅拌速度搅拌反应5h,再经离心、洗涤后,于温度80℃,时间8h,真空度133pa的条件下进行真空干燥,获得球形二氧化硅模板;2)将1g步骤1)所得球形二氧化硅模板与1g六水合硝酸钴分散到15g甲醇中,真空干燥得到粉色粉末,然后将1g该粉色粉末与1g二甲基咪唑共同分散到15g甲醇中,再在70℃的条件下,搅拌反应45min至蒸发溶剂,然后将所得固体真空干燥,获得zif-67前驱体;3)将步骤2)所得zif-67前驱体放置于管式炉中,以5℃/min的升温速率升至750℃后恒温4h进行烧蚀,烧蚀结束后取出自然条件下冷却至室温,得到co/nc前驱体;4)将步骤3)所得co/nc前驱体与硫化钠混合分散到去离子水中,其中,co/nc前驱体与硫化钠质量比为1:25,然后转移至聚四氟乙烯内衬反应釜中,置于烘箱120℃反应15h,反应结束后自然冷却至室温,再经离心、洗涤、真空干燥,获得固体粉末即为co/co9s8电催化剂。

32.所得co/co9s8电催化剂的扫描电子显微镜图如图1所示,可以看出:合成的催化剂为球壳状空心结构;co/co9s8电催化剂的x射线衍射谱图如图2所示,可以看出:合成的目标产物组分为co和co9s8;co/co9s8电催化剂在碱性海水中裂解海水产氢性能图如图3所示,可以看出:在10macm-2

的电流密度下,所得电催化剂需要136.2mv的地过电位,与碱性koh中的性能相似;co/co9s8电催化剂稳定性能图如图4所示,可以看出:所得co/co9s8电催化剂在24h内保持稳定。

33.实施例2一种电催化剂的制备方法,包括以下步骤:1)将正硅酸四乙酯和氨水分散到乙醇和去离子水中,其中,正硅酸四乙酯、氨水、水和乙醇的体积比为3:4:15:50,形成混合溶液,在室温下以350rpm的搅拌速率搅拌5h,再经离心、洗涤后,洗涤后,于温度80℃,时间8h,真空度133pa的条件下真空干燥,获得球形二氧化硅模板;2)将1g步骤1)所得球形二氧化硅模板与1g六水合硝酸钴分散到15g甲醇中,真空干燥得到粉色粉末,然后将1g该粉色粉末与1g二甲基咪唑共同分散到15g甲醇中,在70℃的条件下,搅拌45min至蒸发溶剂,然后将所得固体真空干燥,获得zif-67前驱体;3)将步骤2)所得zif-67前驱体放置于管式炉中,以5℃/min的升温速率升至750℃后恒温4h进行烧蚀,烧蚀结束后取出自然条件下冷却至室温,得到co/nc前驱体;4)将步骤3)所得co/nc前驱体与硫化钠混合分散到去离子水中,其中,co/nc前驱体与硫化钠质量比为1:20,然后转移至聚四氟乙烯内衬反应釜中,置于烘箱120℃反应15h,反应结束后冷却至室温,再经离心、洗涤、真空干燥,获得固体粉末即为co/co9s8电催化剂。

34.实施例3一种电催化剂的制备方法,包括以下步骤:1)将正硅酸四乙酯和氨水分散到乙醇和去离子水中,其中,正硅酸四乙酯、氨水、水和乙醇的体积比为3:4:15:50,形成混合溶液,在室温下以350rpm的搅拌速率搅拌5h,再经离心、洗涤后,洗涤后,于温度80℃,时间8h,真空度133pa的条件下真空干燥,获得球形二氧化硅模板;2)将1g步骤1)所得球形二氧化硅模板与1g六水合硝酸钴分散到15g甲醇中,真空干燥得到粉色粉末,然后将1g该粉色粉末与1g二甲基咪唑共同分散到15g甲醇中,在70℃的条件下,搅拌45min至蒸发溶剂,然后将所得固体真空干燥,获得zif-67前驱体;3)将步骤2)所得zif-67前驱体放置于管式炉中,以5℃/min的升温速率升至750℃后恒温4h进行烧蚀,烧蚀结束后取出自然冷却至室温,得到co/nc前驱体;4)将步骤3)所得co/nc前驱体与硫化钠混合分散到去离子水中,其中,co/nc前驱体与硫化钠质量比为1:30,然后转移至聚四氟乙烯内衬反应釜中,置于烘箱120℃反应15h,反应结束后冷却至室温,再经离心、洗涤、真空干燥,获得固体粉末即为co/co9s8电催化剂。

35.实施例4一种电催化剂的制备方法,包括以下步骤:1)将正硅酸四乙酯和氨水分散到乙醇和去离子水中,其中,正硅酸四乙酯、氨水、水和乙醇的体积比为3:4:15:50,形成混合溶液,在室温下以435rpm的搅拌速度搅拌反应5h,再经离心、洗涤后,于温度80℃,时间8h,真空度133pa的条件下进行真空干燥,获得球形二氧化硅模板;2)将1g步骤1)所得球形二氧化硅模板与1g六水合硝酸钴分散到15g甲醇中,真空干燥得到粉色粉末,然后将1g该粉色粉末与1g二甲基咪唑共同分散到15g甲醇中,再在70℃的条件下,搅拌反应45min至蒸发溶剂,然后将所得固体真空干燥,获得zif-67前驱体;3)将步骤2)所得zif-67前驱体放置于管式炉中,以5℃/min的升温速率升至750℃后恒温4h进行烧蚀,烧蚀结束后取出自然条件下冷却至室温,得到co/nc前驱体;

4)将步骤3)所得co/nc前驱体与硫化钠混合分散到去离子水中,其中,co/nc前驱体与硫化钠质量比为1:25,然后转移至聚四氟乙烯内衬反应釜中,置于烘箱120℃反应15h,反应结束后自然冷却至室温,再经离心、洗涤、真空干燥,获得固体粉末即为co/co9s8电催化剂。

36.实施例5一种电催化剂的制备方法,包括以下步骤:1)将正硅酸四乙酯和氨水分散到乙醇和去离子水中,其中,正硅酸四乙酯、氨水、水和乙醇的体积比为3:4:15:50,形成混合溶液,在室温下以520rpm的搅拌速度搅拌反应5h,再经离心、洗涤后,于温度80℃,时间8h,真空度133pa的条件下进行真空干燥,获得球形二氧化硅模板;2)将1g步骤1)所得球形二氧化硅模板与1g六水合硝酸钴分散到15g甲醇中,真空干燥得到粉色粉末,然后将1g该粉色粉末与1g二甲基咪唑共同分散到15g甲醇中,再在70℃的条件下,搅拌反应45min至蒸发溶剂,然后将所得固体真空干燥,获得zif-67前驱体;3)将步骤2)所得zif-67前驱体放置于管式炉中,以5℃/min的升温速率升至750℃后恒温4h进行烧蚀,烧蚀结束后取出自然条件下冷却至室温,得到co/nc前驱体;4)将步骤3)所得co/nc前驱体与硫化钠混合分散到去离子水中,其中,co/nc前驱体与硫化钠质量比为1:25,然后转移至聚四氟乙烯内衬反应釜中,置于烘箱120℃反应15h,反应结束后自然冷却至室温,再经离心、洗涤、真空干燥,获得固体粉末即为co/co9s8电催化剂。

37.对比例1一种电催化剂的制备方法,具体包括以下步骤:1)将正硅酸四乙酯和氨水分散到乙醇和去离子水中,其中,正硅酸四乙酯、氨水、水和乙醇的体积比为3:1:15:50,形成混合溶液,在室温下以350rpm的搅拌速率搅拌5h,再经离心、洗涤后,洗涤后,于温度80℃,时间8h,真空度133pa的条件下真空干燥,获得球形二氧化硅模板;2)将1g步骤1)所得球形二氧化硅模板与1g六水合硝酸钴分散到15g甲醇中,真空干燥得到粉色粉末,然后将1g该粉色粉末与1g二甲基咪唑共同分散到15g甲醇中,在70℃的条件下,搅拌45min至蒸发溶剂,然后将所得固体真空干燥,获得zif-67前驱体;3)将步骤2)所得zif-67前驱体放置于管式炉中,以5℃/min的升温速率升至750℃后恒温4h进行烧蚀,烧蚀结束后取出自然冷却至室温,得到co/nc前驱体;4)将步骤3)所得co/nc前驱体与硫化钠混合分散到去离子水中,其中,co/nc前驱体与硫化钠质量比为1:25,然后转移至聚四氟乙烯内衬反应釜中,置于烘箱120℃反应15h,反应结束后冷却至室温,再经离心、洗涤、真空干燥,获得固体粉末即为co/co9s8电催化剂。

38.对比例2一种电催化剂的制备方法,具体包括以下步骤:1)将正硅酸四乙酯和氨水分散到乙醇和去离子水中,其中,正硅酸四乙酯、氨水、水和乙醇的体积比为3:1:15:50,形成混合溶液,在室温下以350rpm的搅拌速率搅拌5h,再经离心、洗涤后,洗涤后,于温度80℃,时间8h,真空度133pa的条件下真空干燥,获得球形二氧化硅模板;

2)将1g步骤1)所得二氧化硅模板与1g六水合硝酸钴分散到15g甲醇中,真空干燥得到粉色粉末,然后将1g该粉色粉末与1g二甲基咪唑共同分散到甲醇中,在70℃的条件下,搅拌45min至蒸发溶剂,然后将所得固体真空干燥,获得zif-67前驱体;3)将步骤2)所得zif-67前驱体与硫化钠混合分散到去离子水中,其中,zif-67前驱体与硫化钠质量比为1:25,然后转移至聚四氟乙烯内衬反应釜中,置于烘箱120℃反应15h,反应结束后冷却至室温,再经离心、洗涤、真空干燥,获得固体粉末即为co/co9s8电催化剂。

39.试验例1将实施例1-3和对比例1-2制备的co/co9s8电催化剂应用到裂解海水产氢中,具体的:将co/co9s8电催化剂直接作为工作电极,汞/氧化汞电极作为参比电极,铂片电极作为对电极,电解液为浓度为1.0 m的koh和碱性海水(koh+真实海水,其中,真实海水取自中国黄海,koh的浓度为1.0mol/l)。测试结果如表1所示。

40.表1 co/co9s8电催化剂电催化性能从表1可以看出,在合成二氧化硅搅拌速率为350rpm,co/nc前驱体和硫化钠的质量比为1:25时,120℃的条件下反应15 h得到co/co9s8电催化剂具有优异的电催化裂解产氢性能。

41.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1