一种双极膜电解制备氢氧化锂工艺的制作方法

本申请涉及氢氧化锂制备领域,尤其是一种双极膜电解制备氢氧化锂工艺。

背景技术:

1、氢氧化锂,是一种无机化合物,化学式为lioh,为白色结晶性粉末,溶于水,微溶于乙醇,具有强碱性,1mol/l溶液的ph约为14,pkb=-0.04,主要用于制备锂盐及锂基润滑脂、碱性蓄电池的电解液、溴化锂制冷机吸收液等。可使紫色石蕊试液变蓝,使无色酚酞试液变红,而其浓溶液经实验验证,可以使酚酞变性,使溶液由红色变为无色(类似于浓naoh)。

2、现有的制备工艺在原料进行电解前的除杂效果不理想,影响后续氢氧化锂生产的纯度,不易对气体和酸液进行回收利用,容易造成资源的浪费,对环境存在污染现象,电池的耐用性不足,且制备的氢氧化锂的纯度无法满足电池的用法要求,生产成本较高。因此,针对上述问题提出一种双极膜电解制备氢氧化锂工艺。

技术实现思路

1、在本实施例中提供了一种双极膜电解制备氢氧化锂工艺用于解决现有技术中现有的制备工艺在原料进行电解前的除杂效果不理想,影响后续氢氧化锂生产的纯度,不易对气体和酸液进行回收利用,容易造成浪费,对环境存在污染现象,电池的耐用性不足,且制备的氢氧化锂的纯度无法满足电池的用法要求,生产成本较高的问题。

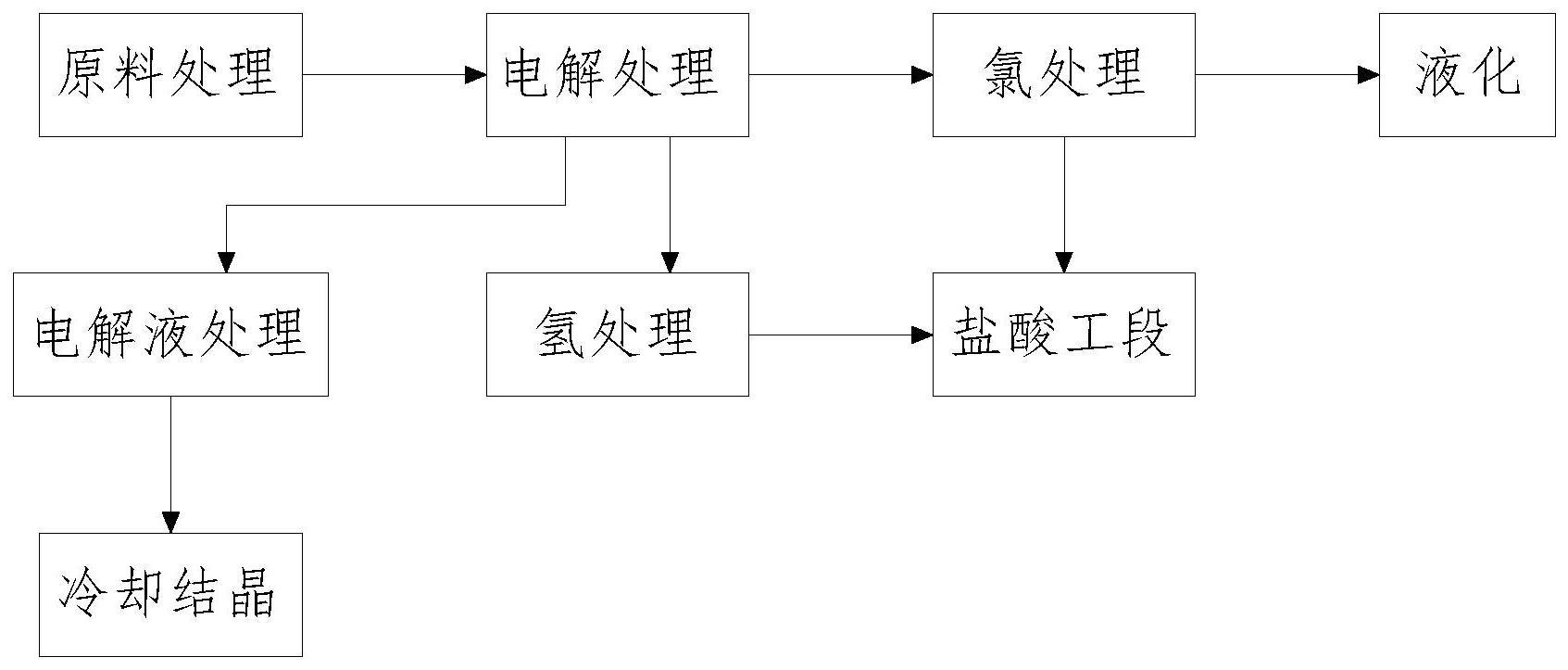

2、根据本申请的一个方面,提供了一种双极膜电解制备氢氧化锂工艺,所述双极膜电解制备氢氧化锂工艺包括如下步骤:

3、(1)原料处理,取定量的卤水原料,将卤水原料与强酸混合反应,静置一段时间后,利用过滤设备,对沉淀进行打捞分离,去除溶液内部的不溶性杂质,得到锂盐溶液,实现卤水的初步除杂;

4、(2)电解处理,将除杂后的卤水利用电渗析进行浓缩处理,制备精制卤水,然后将制备的精制卤水注入带有双极膜电渗析装置的电解槽内进行电解处理,得到氢氧化锂溶液、稀锂盐溶液和酸液,其中稀锂盐溶液可与锂盐溶液均匀混合后再次浓缩,提高锂盐溶液的利用率;

5、(3)电解液处理,将电解槽内部生成的氢氧化锂溶液进行处理,将水分分离生成冷凝水,剩余部分进行冷却结晶,生成氢氧化锂产品;

6、(4)气体处理,将溶液电解产生的氯气进行收集,然后进行氯处理,将处理后的氯气进行液化,收集电解产生的氢气,对氢气进行处理回收;

7、(5)将生成的氢氧化锂产品、液氯产品以及盐酸产品分别收集、存储,便于后续氢氧化锂产品的使用。

8、进一步地,所述步骤(1)中在对卤水除杂的过程中可除去大部分的氯化钠和氯化钾,并选择适当的方法除去硼、硫酸根等离子,使阴离子(不包括氯离子)的质量分数不超过5%。

9、进一步地,所述步骤(1)中对卤水除杂后,将卤水的ph调整至10.5~11.5,再次沉淀,除去卤水中的钙离子、镁离子,再进一步通过离子交换树脂使镁离子、钙离子的总量降至0.15mg/l以下。

10、进一步地,所述步骤(2)中继续浓缩卤水至锂离子质量分数为5%~7%(以氯化锂计为30%~42%),其中氯化钠和氯化钾不溶于含氯化锂30%~42%的浓缩卤水而沉淀析出,使钠离子、钾离子在卤水中的总浓度控制在5%(质量分数)以下,得到精制卤水,其主要成分是氯化锂溶液。

11、进一步地,所述步骤(2)中电解时,电解槽内部的阴极和阳极材料均由高防腐的钛、镍涂层做成,以减少氯化锂溶液对电极的腐蚀损伤,保证电极的正常使用,电解时,在电解池内以精制卤水作为阳极电解液,氢氧化锂溶液作为阴极电解液。

12、进一步地,所述步骤(2)中在阳极室和阴极室之间设置有一阳离子选择性渗透膜,允许li+通过渗透膜,cl-被阻挡不能通过,且控制电解池的电解电压为3~6v,电流密度为1~100a/dm2,槽温60-70℃。

13、进一步地,所述步骤(2)中阳极电解液中的氯化锂转变成阴极电解液中氢氧化锂,电解可以持续操作直至氢氧化锂的浓度达到14%(质量分数)或接近饱和浓度。

14、进一步地,所述步骤(3)中将氢氧化锂溶液经过浓缩结晶可得到氢氧化锂-水合物,再经过离心分离、水洗、干燥,可将水与氢氧化锂分离,制得纯度较高的氢氧化锂。

15、进一步地,所述步骤(4)中氢气经过氢处理后经过设备通入盐酸工段内,在盐酸工段内将经过氯处理的氯气与经过氢处理的氢气混合,然后将反应的后产品与步骤(3)内部产生的酸液混合,生成盐酸产品。

16、进一步地,所述步骤(5)中将液氯存储在钢瓶内,在干燥通风的仓库内存放,且在存放时将氢氧化锂与盐酸产品分别存放,避光保存,减少氢氧化锂与盐酸的相互干扰。

17、通过本申请上述实施例,采用了原料处理、电解处理以及气体处理等步骤,解决了现有的制备工艺在原料进行电解前的除杂效果不理想,影响后续氢氧化锂生产的纯度,不易对气体和酸液进行回收利用,容易造成浪费,对环境存在污染现象,电池的耐用性不足,且制备的氢氧化锂的纯度无法满足电池的用法要求,生产成本较高的问题,取得了对卤水的除杂效果好,可保证氢氧化锂生产的纯度,可对气体和酸液进行回收,降低环境污染,提高电池耐用性,降低生产成本的效果。

技术特征:

1.一种双极膜电解制备氢氧化锂工艺,其特征在于:所述双极膜电解制备氢氧化锂工艺包括如下步骤:

2.根据权利要求1所述的一种双极膜电解制备氢氧化锂工艺,其特征在于:所述步骤(1)中在对卤水除杂的过程中可除去大部分的氯化钠和氯化钾,并选择适当的方法除去硼、硫酸根等离子,使阴离子(不包括氯离子)的质量分数不超过5%。

3.根据权利要求1所述的一种双极膜电解制备氢氧化锂工艺,其特征在于:所述步骤(1)中对卤水除杂后,将卤水的ph调整至10.5~11.5,再次沉淀,除去卤水中的钙离子、镁离子,再进一步通过离子交换树脂使镁离子、钙离子的总量降至0.15mg/l以下。

4.根据权利要求1所述的一种双极膜电解制备氢氧化锂工艺,其特征在于:所述步骤(2)中继续浓缩卤水至锂离子质量分数为5%~7%(以氯化锂计为30%~42%),其中氯化钠和氯化钾不溶于含氯化锂30%~42%的浓缩卤水而沉淀析出,使钠离子、钾离子在卤水中的总浓度控制在5%(质量分数)以下,得到精制卤水,其主要成分是氯化锂溶液。

5.根据权利要求1所述的一种双极膜电解制备氢氧化锂工艺,其特征在于:所述步骤(2)中电解时,电解槽内部的阴极和阳极材料均由高防腐的钛、镍涂层做成,以减少氯化锂溶液对电极的腐蚀损伤,保证电极的正常使用,电解时,在电解池内以精制卤水作为阳极电解液,氢氧化锂溶液作为阴极电解液。

6.根据权利要求1所述的一种双极膜电解制备氢氧化锂工艺,其特征在于:所述步骤(2)中在阳极室和阴极室之间设置有一阳离子选择性渗透膜,允许li+通过渗透膜,cl-被阻挡不能通过,且控制电解池的电解电压为3~6v,电流密度为1~100a/dm2,槽温60-70℃。

7.根据权利要求1所述的一种双极膜电解制备氢氧化锂工艺,其特征在于:所述步骤(2)中阳极电解液中的氯化锂转变成阴极电解液中氢氧化锂,电解可以持续操作直至氢氧化锂的浓度达到14%(质量分数)或接近饱和浓度。

8.根据权利要求1所述的一种双极膜电解制备氢氧化锂工艺,其特征在于:所述步骤(3)中将氢氧化锂溶液经过浓缩结晶可得到氢氧化锂-水合物,再经过离心分离、水洗、干燥,可将水与氢氧化锂分离,制得纯度较高的氢氧化锂。

9.根据权利要求1所述的一种双极膜电解制备氢氧化锂工艺,其特征在于:所述步骤(4)中氢气经过氢处理后经过设备通入盐酸工段内,在盐酸工段内将经过氯处理的氯气与经过氢处理的氢气混合,然后将反应的后产品与步骤(3)内部产生的酸液混合,生成盐酸产品。

10.根据权利要求1所述的一种双极膜电解制备氢氧化锂工艺,其特征在于:所述步骤(5)中将液氯存储在钢瓶内,在干燥通风的仓库内存放,且在存放时将氢氧化锂与盐酸产品分别存放,避光保存,减少氢氧化锂与盐酸的相互干扰。

技术总结

本申请公开了一种双极膜电解制备氢氧化锂工艺,所述双极膜电解制备氢氧化锂工艺包括如下步骤:原料处理;电解处理,将除杂后的卤水利用电渗析进行浓缩处理,制备精制卤水,然后将制备的精制卤水注入带有双极膜电渗析装置的电解槽内进行电解处理,得到氢氧化锂溶液、稀锂盐溶液和酸液;电解液处理;气体处理;将生成的氢氧化锂产品、液氯产品以及盐酸产品分别收集、存储,便于后续氢氧化锂产品的使用。采用除杂、浓缩多次处理,严格控制卤水中的离子浓度,降低杂质的干扰,保证氢氧化锂的制备纯度,在电解时产生的气体和酸液可及时回收,可二次利用,减少资源的浪费,降低对环境的污染,且电池的耐用性较高,可降低氢氧化锂整体的生产成本。

技术研发人员:张金建,沈芳明,王永东,郑磊磊,徐冬红,赵婉霞

受保护的技术使用者:浙江永正锂电股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!