一种晶圆电镀腔室结构的制作方法

本发明涉及晶圆电镀设备,尤其涉及一种晶圆电镀腔室结构。

背景技术:

1、晶圆制程包含电镀工艺,电镀工艺将晶圆形成器件的正面接触电镀液,并在晶圆正面沉积一层金属膜层,以实现晶圆正面形成的多个器件之间的电性互连。电镀工艺包括垂直电镀(即,挂镀)与水平电镀(即,平镀)。挂镀工艺由于需要将晶圆以垂直姿态整体没入电镀液中,因此存在电镀液消耗量大、电镀设备所需腔室较大及整体电镀设备成本及制造难度较大的缺陷。而平镀工艺只需要将晶圆以水平姿态接触电镀液,因此平镀设备所需腔室深度较小,电镀液消耗量较少及电镀设备的整体体积及制造成本也较低,因此正成为一种主流电镀设备。

2、现有晶圆平镀工艺由电镀腔和晶圆夹具两部分构成,在对晶圆使用平镀工艺进行电镀时,将晶圆夹持于晶圆夹具处,晶圆夹具带动晶圆下降与电镀腔中的电镀液面接触同时带动晶圆转动直至晶圆电镀完成,然后晶圆夹具再带动晶圆由电镀腔内抬起。现有的平镀工艺中电镀腔通常采用化学镀工艺,即在无外加电流的情况下借助的还原剂,使镀液中金属离子还原成金属,并附着至晶圆表面的镀覆方法。现有采用化学镀工艺的电镀腔中金属离子还原成金属需要耗费较多时间,从而导致每片晶圆电镀时需要花费较多时间,难以满足晶圆电镀对电镀效率的要求。

3、有鉴于此,有必要对现有技术中的晶圆电镀腔室予以改进,以解决上述问题。

技术实现思路

1、本发明的目的在于揭示一种晶圆电镀腔室结构,用以解决现有技术中平镀工艺电镀腔采用化学镀工艺方法存在的金属离子还原为金属需要耗费较多时间,从而导致每片晶圆所需要的电镀时间增加,难以满足晶圆生产的电镀效率要求的问题,同时具有有效提高晶圆电镀的镀膜均匀性,进而保证晶圆质量的效果。

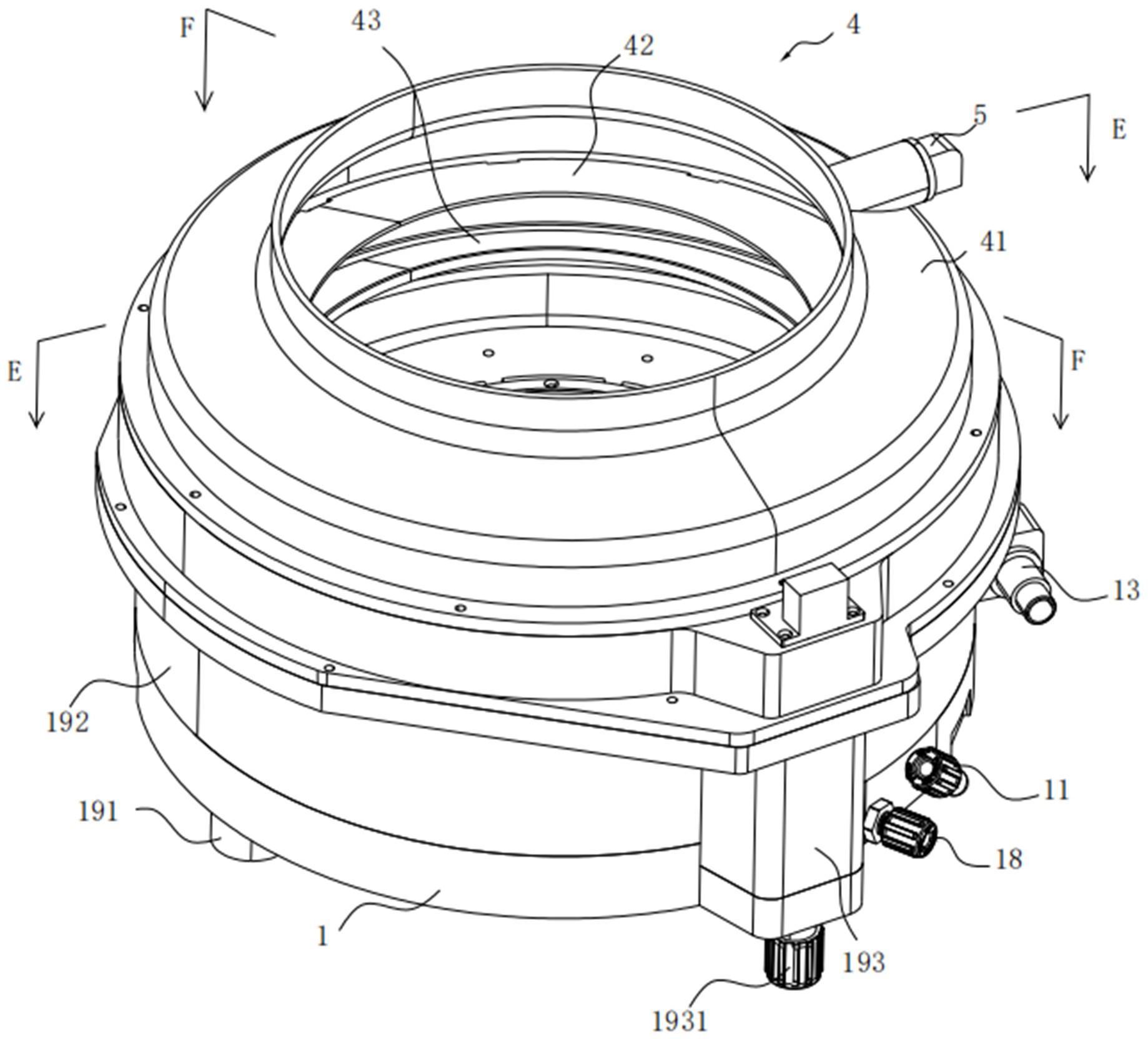

2、为实现上述目的,本发明提供了一种晶圆电镀腔室结构,包括腔室主体,所述腔室主体居中开设阳极液池,所述阳极液池内安装阳极板,所述腔室主体侧壁连接阳极液入口,所述腔室主体内形成与阳极液入口连通的阳极液路,阳极电解液依次经过所述阳极液入口、阳极液路以及阳极板后进入所述阳极液池内;

3、所述腔室主体位于所述阳极液池上方安装第二腔室,所述第二腔室包括连接座和支撑板,所述连接座的底面固定于所述腔室主体顶端,所述连接座的顶面开设阴极液腔体,所述阴极液腔体底壁居中开设离子交换口,所述支撑板设置于所述离子交换口处并伸入所述阳极液池内,所述支撑板覆有供阳极电解液中金属离子通过的离子膜;

4、所述腔室主体侧壁连接阴极液入口,所述腔室主体内形成阴极液路,阴极电解液经过所述阴极液入口和阴极液路通过分布于所述离子交换口侧壁的若干个第一通孔进入所述离子交换口后进入所述阴极液腔体。

5、作为本发明的进一步改进,所述阳极液路包括第一液路槽以及若干与所述第一液路槽连通的第一进液通道,所述第一液路槽环形分布于所述腔室主体的底壁内并与所述阳极液入口连通,所述第一进液通道的底端与所述第一液路槽连通;

6、所述阳极液池的底壁开设数量与第一进液通道相等的第二通孔,所述第一进液通道的顶端与第二通孔连通,所述阳极板安装于所述第二通孔远离第一进液通道一侧,阳极电解液依次流经所述第一液路槽、第一进液通道以及阳极板后与所述离子膜接触。

7、作为本发明的进一步改进,所述阳极板与阳极液池的底壁之间形成进液空间,所述阳极液池的底壁居中穿设支撑件,所述支撑件的顶面与阳极板的底面贴合,所述第一液路槽围绕所述支撑件环形分布。

8、作为本发明的进一步改进,所述阴极液路包括环形分布于所述腔室主体的底壁内的第二液路槽以及若干与所述第二液路槽连通的第二进液通道,所述第二进液通道包括第一通道和第二通道,所述第一通道的底端与第二液路槽连通,所述第一通道的顶端穿过所述腔室主体顶面后延伸至所述连接座内,所述第二通道一端与第一通孔连通,另一端与所述第一通道的顶端相连;

9、所述第二液路槽与所述阴极液入口连通,所述第二液路槽与所述第一液路槽同心分布,所述第二液路槽与支撑件之间的距离大于所述第一液路槽与支撑件之间的距离。

10、作为本发明的进一步改进,所述支撑板的顶面和底面设置为两个相互平行的锥形面,所述支撑板的中心处为所述支撑板的最低点并伸入所述阳极液池内,所述支撑板均布若干蜂窝孔。

11、作为本发明的进一步改进,所述腔室主体远离阳极液池一侧开设供阴极电解液排出的排液槽,所述排液槽的槽底穿设排液管,所述排液槽远离阴极液腔体一侧固定连接环形挡板;

12、所述环形挡板顶端扣合挡水构件,晶圆居中穿过所述挡水构件后伸入所述阴极液腔体内。

13、作为本发明的进一步改进,所述挡水构件包括由上至下依次设置的防溅罩、上集液罩以及下集液罩,所述上集液罩与防溅罩连接处均匀开设若干第一过水口,所述上集液罩靠近下集液罩处开设第二过水口;

14、所述环形挡板远离排液槽一侧连接收集盒,晶圆旋转甩出的清洗液经过所述第一过水口和第二过水口后进入所述收集盒内。

15、作为本发明的进一步改进,所述腔室主体的顶面围绕阳极液池设置用于固定离子膜边缘的环形膜架,所述支撑板与离子膜之间设置密封圈,所述环形膜架开设密封环槽,所述密封圈和离子膜均嵌合于所述密封环槽内。

16、作为本发明的进一步改进,所述离子交换口位于支撑板上方安装分流孔板,所述分流孔板与所述阴极液腔体的底面固定,阴极电解液经过所述第一通孔进入所述离子交换口后经过所述分流孔板进入所述阴极液腔体内;

17、所述分流孔板远离阴离子腔体的底面一侧设置固定环,所述分流孔板均布若干分流孔,所述固定环形成与晶圆形状一致的突出部。

18、作为本发明的进一步改进,所述腔室主体底壁内位于第一液路槽和第二液路槽之间开设环形分布的第三液路槽,所述第三液路槽与第一液路槽同心设置,所述腔室主体的顶面与阳极液池的池壁连接处形成让位槽,所述让位槽的水平槽壁均匀分布多个第三通孔,所述第三通孔与第三液路槽连通,所述腔室主体侧壁连接阳极液出口,所述阳极液出口与第三液路槽连通。

19、与现有技术相比,本发明的有益效果是:首先,通过腔室主体以及安装于腔室主体上方的第二腔室,将开设于腔室主体的阳极液池以及开设于第二腔室的阴极液腔体融合于一体,通过离子膜将阳极电解液中的金属离子补充至阴极电解液中,通过均布于离子交换口的第一通孔不断通入阴极电解液使阴极电解液进入阴极液腔,使得离子交换口中各个位置均有不断通入的阴极电解液,以达到使阴极电解液的液面以最接近水平面的状态进入阴极液腔体中,从而有效提高阴极液腔体内阴极电解液中离子分布以及电场分布的均匀性,进而有效提高晶圆电镀过程中镀膜的均匀性。

20、其次,通过由第一液路槽以及若干与第一液路槽连通的第一进液通道,以及均布于阳极液池底壁并与第一进液通道连通的第二通孔,当阳极电解液经过阳极液入口进入第一液路槽内后,注满呈环形分布的第一液路槽内,然后通过每个第一液路槽和第二通孔进入阳极液池的底壁与阳极板之间的进液空间内,当阳极电解液充满进液空间后,阳极电解液的液面缓慢提高至透过阳极板并进入阳极液池中,阳极电解液的在阳极液池中的液面高度继续提升直至与离子膜接触,使得金属离子通过离子膜和支撑板进入阴极池中。由于通过多个第二通孔同时向进液空间中注入阳极电解液,在进液空间中无需通过搅拌即可达到阳极电解液与阳极板均匀接触的效果,从而能够达到阳极电解液中金属离子均匀分布的效果,同时有效避免阳极电解液中由于搅拌而导致产生气泡进而影响电镀效果的可能。

21、最后,通过由第二液路槽和第二进液通道构成的阴极液路,向阴极液入口通入阴极电解液后,注满呈环形分布的第二液路槽后通过第一通道、第二通道和第一通孔后注入离子交换口内,直至阴极电解液面上升至进入阴极电解液槽中。由于阴极电解液是通过第一通孔缓慢而均匀地注入离子交换口内,因此有效避免了由于阴极电解液喷射至阴极液腔体内可能存在的由于阴极电解液流动速度快、冲击力大而对晶圆表面造成喷射现象的可能,同时,第二液路槽、第一通道和第二通道的设置有效减缓了阴极电解液的流速,进而有效避免了由于阴极电解液中心上升可能存在的由于流速快导致金属离子扩散过快从而导致离子浓度损失的可能性。

- 还没有人留言评论。精彩留言会获得点赞!