电解制氢系统的制作方法

本发明涉及氢能源制备,具体地涉及一种电解制氢系统。

背景技术:

1、氢能作为良好的能源载体,不仅是重要的工业原料,同时具有能源储存时间跨度长、运输距离远、消纳利用渠道多等特点,而目前氢气产能主要依赖化石能源,在能源转型过程中,以氢作为储能载体的电解制氢技术可望促进大规模可再生能源的整合与消纳,是未来储能产业的重要发展方向。

2、电解制氢技术主要有碱性电解水、质子交换膜电解水和固体氧化物电解水技术。其中,碱水电解槽制氢是一种比较成熟的技术手段,电解槽的阴极和阳极分别产生的氢气和氧气,夹带大量碱液进入气液分离系统,将气体中夹带的碱液分离,分离后的碱液通过碱循环泵升压后送回电解槽,分离后的氢气送至后续的氢气纯化系统。在现有技术中,多个电解槽并联制氢时,要么为每个电解槽单独配一套气液分离系统(一对一模式),要么将多个电解槽接入同一套气液分离系统(多对一模式)。一对一模式虽然控制简单,但存在设备多、投资高等问题。多对一模式设备少、投资低,但控制复杂,涉及多个电解槽间的安全稳定、压力平衡、物料平衡、热量管理等问题。随着电解水制氢规模的越来越大,气液分离系统的多对一模式是未来的发展趋势。

技术实现思路

1、本发明的目的是为了克服现有技术存在的当氢侧气液分离器与氧侧气液分离器液位低或者压力不平衡时,容易出现氢气与氧气的窜气,导致安全事故问题,提供一种电解制氢系统,具有可长时间安全、稳定运行的优势,本发明的电解水制氢系统还能够实现氧侧和氢侧电解液各自独立循环,以降低氢中氧含量和氧中氢含量,进一步地确保安全生产,提高产品纯度。

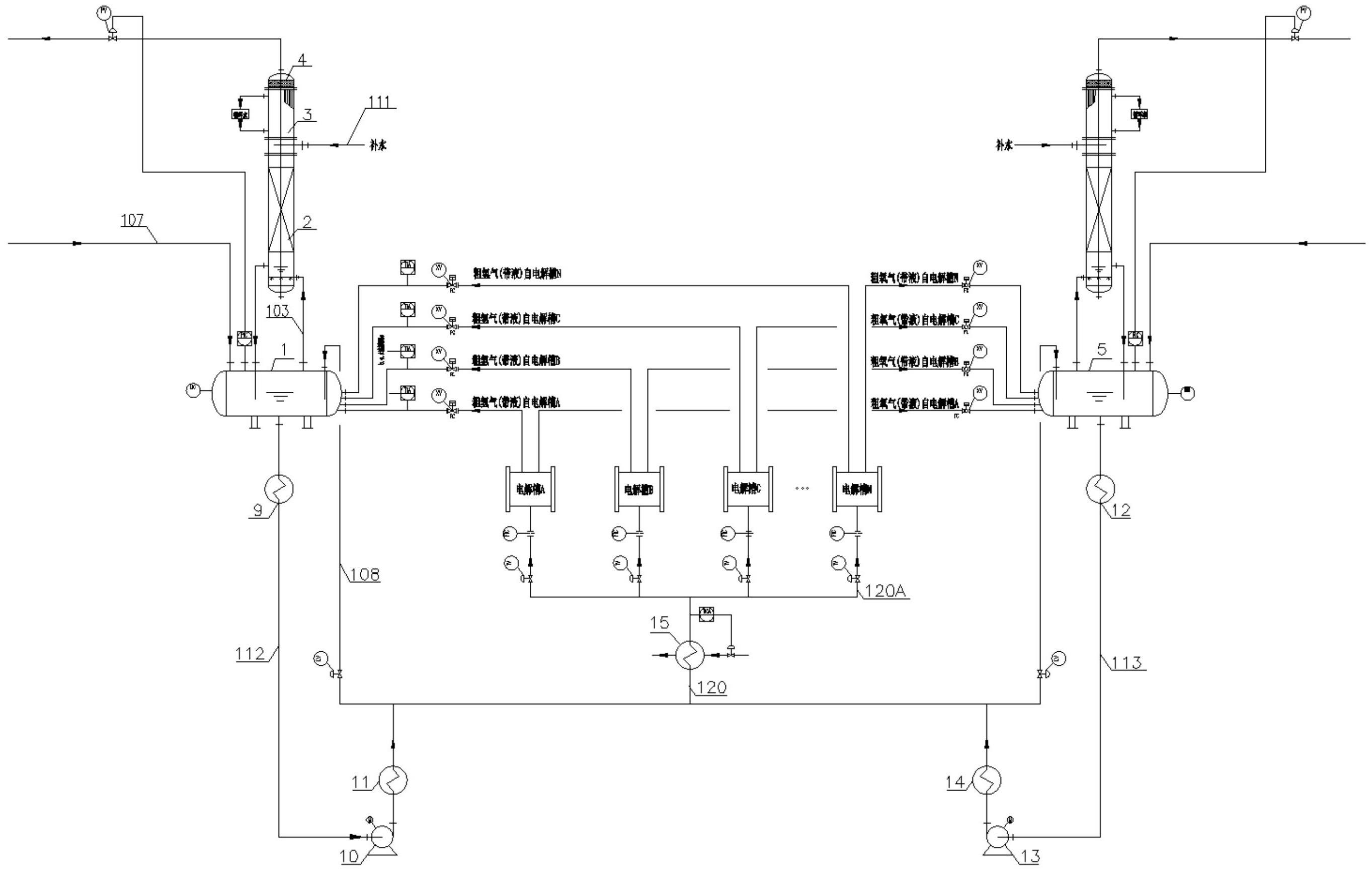

2、为了实现上述目的,本发明提供一种电解制氢系统,所述电解制氢系统包括:

3、电解制氢装置,包括n个电解槽,n为≥1的整数,每个所述电解槽包括:

4、隔膜;

5、阳极室,所述阳极室的极板上开设有供氧气与电解液混合物流出的氧侧出口;

6、阴极室,所述阴极室的极板上开设有供氢气与电解液混合物流出的氢侧出口;

7、气液分离器,所述气液分离器包括:

8、与所述氢侧出口相连通的氢侧气液分离器;和

9、与所述氧侧出口相连通的氧侧气液分离器;

10、其中,所述氧侧气液分离器与所述氢侧气液分离器相互独立,且两者的液相出口与每个所述电解槽相连通,以将所述气液分离器分离出的电解液返回电解槽中。

11、在本发明的一些实施例中,氧侧气液分离器的液相出口通过安装有氧侧循环泵的氧侧液相出口管线连通主管;

12、氢侧气液分离器的液相出口通过安装有氢侧循环泵的氢侧液相出口管线连通主管;

13、所述主管分流出n个电解槽支管,一个所述电解槽支管对应地连通有一个电解槽的电解液入口;

14、其中,氧侧气液分离器和氢侧气液分离器分离出的电解液在所述主管混合后经过所述电解槽支管返回各个所述电解槽。

15、在本发明的一些实施例中,所述阳极室和阴极室相互独立;

16、所述电解制氢装置包括各自独立设置的粗氢气通道、粗氧气通道、氢侧电解液通道和氧侧电解液通道;

17、所述阳极室的极板上开设有供电解液进料的氧侧电解液入口;

18、所述阴极室的极板上开设有供电解液进料的氢侧电解液入口;

19、每个所述氧侧出口与所述粗氧气通道相连通,每个所述氢侧出口与所述粗氢气通道相连通,每个所述氧侧电解液入口与所述氧侧电解液通道相连通,每个所述氢侧电解液入口与所述氢侧电解液通道相连通。

20、在本发明的另一些实施例中,氧侧气液分离器的液相出口通过安装有氧侧循环泵的氧侧液相出口管线连通所述氧侧电解液通道,以实现氧侧电解液的独立循环;

21、氢侧气液分离器的液相出口通过安装有氢侧循环泵的氢侧液相出口管线连通所述氢侧电解液通道,以实现氢侧电解液的独立循环。

22、在本发明的一些实施例中,所述气液分离器设置有电解液回流管。

23、在本发明的一些实施例中,所述电解制氢系统还包括后处理装置,所述后处理装置连通所述气液分离器的气相出口,用于将分离后的气相进行后处理,所述后处理装置包括洗涤部。

24、在本发明的一些实施例中,所述洗涤部中装填有填料层,所述洗涤部中位于所述填料层的上方安装有洗涤液进料管线,所述洗涤部位于填料层的下方设置有连通气液分离器的气相出口的气相进料管。

25、在本发明的一些实施例中,后处理装置包括沿物料流向设置的洗涤部、冷却部和除沫部。

26、在本发明的一些实施例中,所述后处理装置设置为后处理塔,所述后处理塔由下至上包括洗涤部、冷却部和除沫部。

27、在本发明的一些实施例中,处理塔设置有塔釜,该塔釜位于填料层的下方,气相进料管的管口插入到液面以下,来自气液分离器的气体鼓泡洗涤后进入填料层。

28、通过上述技术方案,本发明的单套气液分离系统可以同时处理多组电解槽产出的氢气和氧气,将氧侧气液分离器与氢侧气液分离器设置为相互独立不连通,氢侧和氧侧液分离出的电解液升压后可合并成一根总管返回电解槽,这样在综合提升气液分离系统处理能力,减少多组电解槽制氢的配套气液分离设备数量和占地的同时,从根本上了避免事故状态下(液位异常、压力异常)氢气分离器与氧气分离器窜气导致的安全问题。

29、本发明的电解水制氢系统还能够实现氧侧和氢侧电解液各自独立循环,以降低氢中氧含量和氧中氢含量,进一步地确保安全生产,提高产品纯度。

技术特征:

1.一种电解制氢系统,其特征在于,所述电解制氢系统包括:

2.根据权利要求1所述的电解制氢系统,其特征在于,氧侧气液分离器(5)的液相出口通过安装有氧侧循环泵(13)的氧侧液相出口管线(113)连通主管(120);

3.根据权利要求1所述的电解制氢系统,其特征在于,所述阳极室和阴极室相互独立;

4.根据权利要求3所述的电解制氢系统,其特征在于,氧侧气液分离器(5)的液相出口通过安装有氧侧循环泵(13)的氧侧液相出口管线(113)连通所述氧侧电解液通道(l4),以实现氧侧电解液的独立循环;

5.根据权利要求1所述的电解制氢系统,其特征在于,所述气液分离器设置有电解液回流管(107)。

6.根据权利要求1所述的电解制氢系统,其特征在于,所述电解水制氢系统还包括后处理装置,所述后处理装置连通所述气液分离器的气相出口,用于将分离后的气相进行后处理,所述后处理装置包括洗涤部(2)。

7.根据权利要求6所述的电解制氢系统,其特征在于,所述洗涤部(2)中装填有填料层,所述洗涤部(2)中位于所述填料层的上方安装有洗涤液进料管线(111),所述洗涤部(2)位于填料层的下方设置有连通气液分离器的气相出口的气相进料管(103)。

8.根据权利要求6或7所述的电解制氢系统,其特征在于,后处理装置包括沿物料流向设置的洗涤部(2)、冷却部(3)和除沫部(4)。

9.根据权利要求8所述的电解制氢系统,其特征在于,所述后处理装置设置为后处理塔,所述后处理塔由下至上包括洗涤部(2)、冷却部(3)和除沫部(4)。

10.根据权利要求9所述的电解制氢系统,其特征在于,处理塔设置有塔釜,该塔釜位于填料层的下方,气相进料管(103)的管口插入到液面以下,来自气液分离器的气体鼓泡洗涤后进入填料层。

技术总结

本发明涉及氢能源制备技术领域,公开了一种电解制氢系统,包括电解制氢装置,包括N个电解槽和气液分离器,所述气液分离器包括氢侧气液分离器和氧侧气液分离器;其中,所述氧侧气液分离器与所述氢侧气液分离器相互独立,且两者的液相出口与每个所述电解槽相连通,以将所述气液分离器分离出的电解液返回电解槽中。本发明具有可长时间安全、稳定运行的优势。

技术研发人员:请求不公布姓名

受保护的技术使用者:北京海望氢能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!