一种电解水制氢膜电极及其制备方法

本发明涉及电解水制氢,具体为一种电解水制氢膜电极及其制备方法。

背景技术:

1、氢能源是一种能量密度高并且无污染的理想清洁能源和能源载体,利用可再生能源发电和电解水制氢被认为是未来大规模能源存储的最佳解决方案之一。在已成熟或逐渐商业化的电解水制氢技术中,质子交换膜电解水相比碱性电解水不使用腐蚀性电解质,具有更加高效、安全、清洁、结构紧凑等优点,其对输入的快速动态响应特性、大的电流密度工作范围、高效率以及可在高压差下工作等特性非常适合与可再生能源联用,为氢储能提供了最理想的前景。但是质子交换膜电解水成为商业上可行的大规模制氢解决方案仍然面临重大挑战,如:催化剂和质子交换膜的耐久性不足,铂族金属基催化剂的使用成本高,集电器的腐蚀以及兆瓦级功率的制氢设备国产化进程慢等。

2、作为质子交换膜电解水最关键的核心部件,膜电极组件是进行电化学反应和多相物质传输的场所,对质子交换膜电解制氢装置的能耗、寿命、成本至关重要。与质子交换膜燃料电池类似,用于质子交换膜电解水的膜电极也具有类似三明治的结构,即包括阴/阳极催化层和质子交换膜的三层膜电极,也可拓展到包含阴/阳极气体扩散层和密封边框的五层或七层膜电极。高性能膜电极制备技术一直是电解水制氢领域的核心技术,除要获得最佳的电解或发电性能外,还必须考虑质子交换膜、催化剂、气体扩散层等材料的耐久性以及气体交叉渗透等实际工程应用问题。因此,研究高活性、低成本、长寿命的膜电极及其制备工艺对于加快质子交换膜电解水商业化进程具有十分重要的意义。

3、目前,用于质子交换膜电解水和质子交换膜燃料电池的膜电极制备工艺大多数是通过喷涂法或直接涂布法将催化剂直接涂覆在质子交换膜的两侧,制得催化剂涂层膜电极。虽然采用上述方法可以提高质子交换膜和催化层之间的粘附性,但是制备膜电极时会因催化剂浆料中溶剂的使用而导致质子交换膜溶胀起皱,从而影响其表面平整性,且在另一面涂覆催化剂层时更加困难;同时,在大析气量场合及水气的持续剧烈冲刷下,尤其是在高压、高温操作条件下,上述方法难以保证催化层和质子交换膜的紧密贴合,导致催化层的剥离、脱落、流失等情况,从而导致膜电极内阻增加和性能下降。这些对提高膜电极性能、降低制造成本以及规模化生产极为不利。因此,在获得高的电解效率的同时,设法保证膜电极组件的长期运行寿命,降低膜电极组件成本,提高批量化制备效率对于质子交换膜电解制氢尤其是工业级大规模质子交换膜电解水制氢的市场推广意义重大。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种电解水制氢膜电极及其制备方法。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

3、一种电解水制氢膜电极,包括质子交换膜、位于质子交换膜两侧的阳极催化层和阴极催化层、位于阳极催化层和阴极催化层外侧的气体扩散层;

4、所述阳极催化层包括阳极内催化层和阳极外催化层;所述阳极内催化层包括阳极催化剂、云母提取物和pvdf树脂;所述阳极外催化层包括阳极催化剂、云母提取物和ptfe树脂;所述阴极催化层包括阴极催化剂和云母提取物。

5、作为本发明所述的一种电解水制氢膜电极的优选方案,其中:所述质子交换膜为云母膜;所述质子交换膜的厚度为20~70μm。

6、作为本发明所述的一种电解水制氢膜电极的优选方案,其中:所述阳极内催化层的厚度为30~60μm;所述阳极内催化层中,阳极催化剂、云母提取物和pvdf树脂的质量比为100:(5~10):(5~10)。

7、作为本发明所述的一种电解水制氢膜电极的优选方案,其中:所述阳极外催化层的厚度为30~60μm;所述阳极外催化层中,阳极催化剂、云母提取物和ptfe树脂的质量比为100:(5~10):(5~10)。

8、作为本发明所述的一种电解水制氢膜电极的优选方案,其中:所述阳极催化剂包括阳极载体和活性成分,阳极载体和活性成分的质量比为1:(2~10);所述阳极载体选自碳纤维、乙炔黑、活性炭中的至少一者;所述活性成分为纳米级nife-ldh催化剂,负载量为2.5~3.5mg/cm2。

9、作为本发明所述的一种电解水制氢膜电极的优选方案,其中:所述阴极催化层的厚度为40~80μm;所述阴极催化层中,阴极催化剂和云母提取物的质量比为100:(18~30)。

10、作为本发明所述的一种电解水制氢膜电极的优选方案,其中:所述阴极催化剂包括阴极载体和活性成分,阴极载体和活性成分的质量比为1:(5~15);所述阴极载体选自碳纤维、乙炔黑、活性炭中的至少一者;所述活性成分为纳米片状mos2,负载量为0.8~2.0mg/cm2。

11、作为本发明所述的一种电解水制氢膜电极的优选方案,其中:所述气体扩散层包括微孔层和基底层;微孔层的厚度为20~40μm,基底层的厚度为20~40μm。

12、作为本发明所述的一种电解水制氢膜电极的优选方案,其中:所述微孔层包括pvdf树脂和富勒烯,微孔层中pvdf树脂的质量含量为30~50wt%,富勒烯的粒径为80~100nm;所述基底层选自碳纸、钛毡中的至少一者。

13、为解决上述技术问题,根据本发明的另一个方面,本发明提供了如下技术方案:

14、一种上述的电解水制氢膜电极的制备方法,包括如下步骤:

15、s1、将质子交换膜在kmno4溶液中浸泡,水洗后在hcl中浸泡,水洗备用;

16、s2、阳极内催化层浆料制备:阳极催化剂与去离子水混合,加入云母提取物和pvdf树脂,搅拌并超声,备用;

17、s3、阳极外催化层浆料制备:阳极催化剂与去离子水混合,加入云母提取物和ptfe树脂,搅拌并超声,备用;

18、s4、阴极催化层浆料制备:阴极催化剂与去离子水混合,加入云母提取物,搅拌并超声,备用;

19、s5、在质子交换膜的一侧依次喷涂阳极内催化层浆料和阳极外催化层浆料,形成阳极催化层;在另一侧喷涂阴极催化层浆料形成阴极催化层,最后在阴极催化层和阳极催化层的外侧均热压上气体扩散层,即得电解水制氢膜电极。

20、作为本发明所述的电解水制氢膜电极的制备方法的优选方案,其中:所述步骤s1中,所述kmno4溶液的浓度为0.02~0.08mol/l,浸泡温度为50~80℃,时间为0.5~1.0h;所述hcl的浓度为10~20vol%,浸泡温度为50~80℃,时间为0.5~1.0h。

21、作为本发明所述的电解水制氢膜电极的制备方法的优选方案,其中:所述步骤s2-s3中,所述阳极催化剂与去离子水的质量比为1:5~10;超声时间为1.0~3.0h。

22、作为本发明所述的电解水制氢膜电极的制备方法的优选方案,其中:所述步骤s4中,所述阴极催化剂与去离子水的质量比为1:5~10;超声时间为1.0~3.0h。

23、作为本发明所述的电解水制氢膜电极的制备方法的优选方案,其中:所述步骤s5中,所述热压的压力为5~10mpa,温度为150~300℃,时间为10~20min。

24、本发明的有益效果如下:

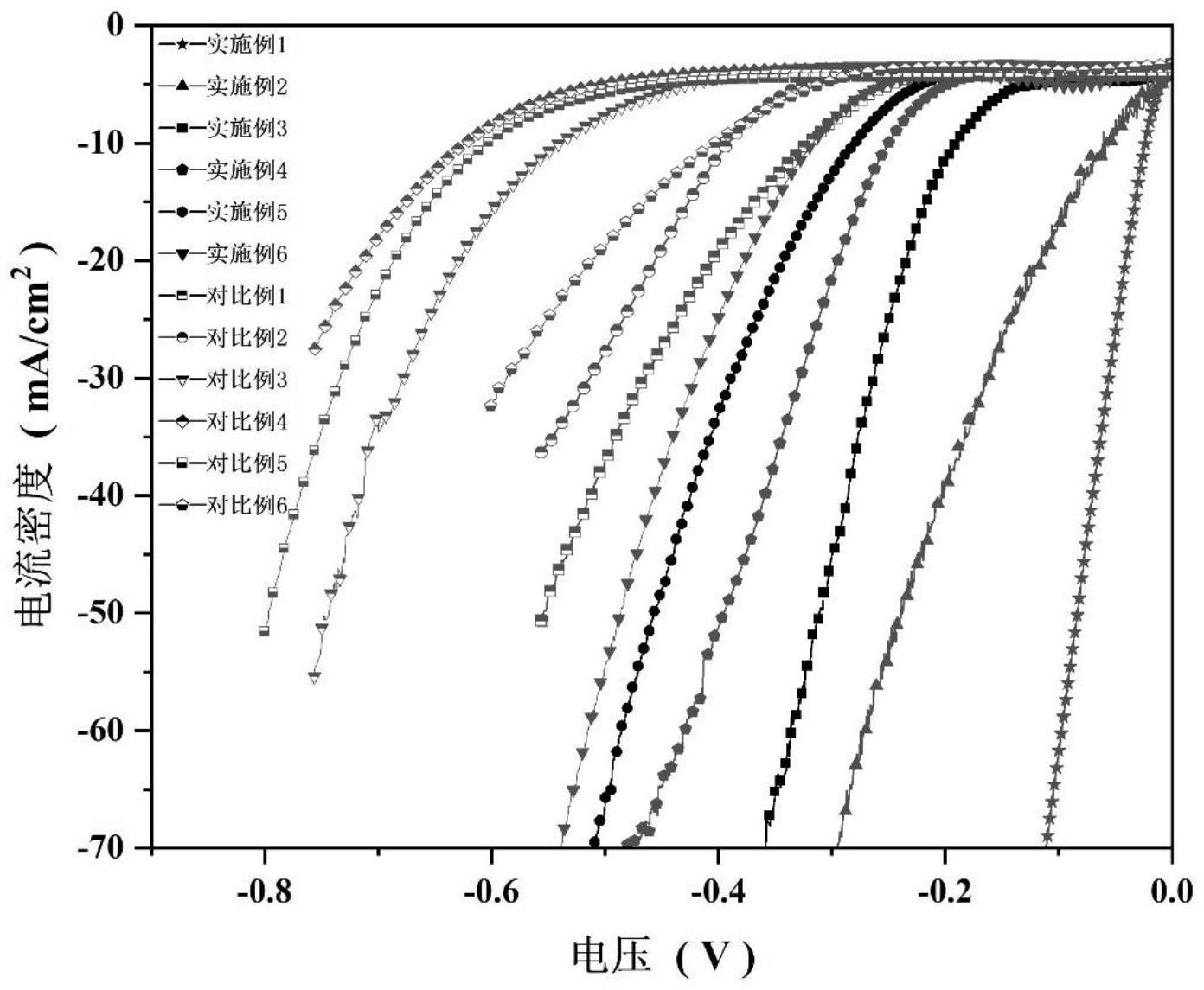

25、本发明提出一种电解水制氢膜电极及其制备方法,通过改进催化层材料,使用不同性能的阳极催化层和阴极催化层,使得阳极催化层和阴极催化层具有良好的机械性能,粘合在质子交换膜的两侧,不仅有效分担质子交换膜所承担的机械应力,同时协同增效阳极催化层和阴极催化层的电化学性能,提高电导性,降低电阻率,在获得高的电解效率的同时,保证了膜电极组件的长期运行寿命,降低了膜电极组件成本,提高了批量化制备效率。

- 还没有人留言评论。精彩留言会获得点赞!