一种锂电池浆料生产用转子盘及其表面处理方法与流程

本发明属于金属表面处理,尤其涉及一种锂电池浆料生产用转子盘及其表面处理方法。

背景技术:

1、锂电池极浆料的制备是锂离子电池生产环节的关键工序,电极浆料的性能对锂离子电池的性能有着重要的影响。目前,制浆设备的转子盘一般采用铝合金等材料,为防止在电池浆料的冲蚀作用下表面很快就会被磨损掉,产生金属颗粒,进入到电池浆料中,给电池的安全性带来一定的隐患,通常采用热喷涂碳化钨涂层或阳极氧化的方式增加其硬度。

2、但是,经热喷涂碳化钨涂层或阳极氧化后的膜层厚度较薄,耐磨性差,转子盘在电池浆料的冲蚀作用下,膜层寿命较短。

技术实现思路

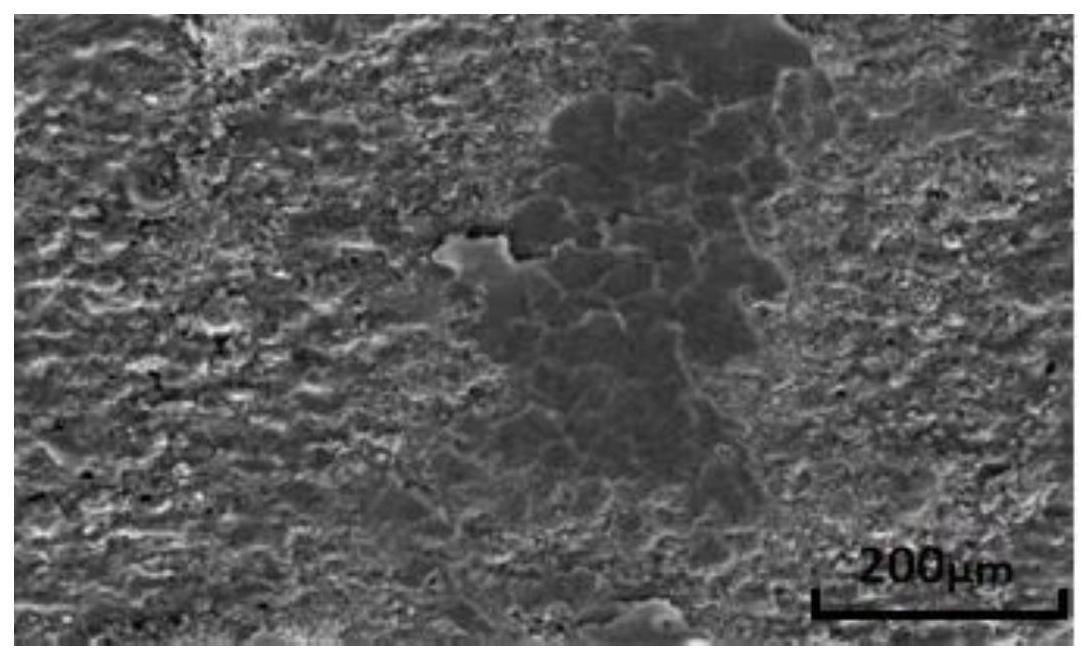

1、针对现有技术的不足,本发明提供了一种锂电池浆料生产用转子盘及其表面处理方法。本发明首先对转子盘预处理,然后进行微弧氧化,通过对微弧氧化电流密度及氧化时间的控制,结合微弧氧化溶液的使用,得到表面具有改性膜层的转子盘,提高了转子盘表层硬度,降低了转子盘镀膜表面的粗糙度,提升了转子盘表面耐磨损性能及耐蚀性,从而明显降低了锂电行业严控的金属异物引入的风险。

2、本发明的技术方案如下:

3、一种锂电池浆料生产用转子盘的表面处理方法,包括如下步骤:

4、制备转子盘半成品;

5、清洗除油、除杂,得到预处理的转子盘;

6、配置微弧氧化槽液;

7、将预处理的转子盘置于微弧氧化漕液中,进行微弧氧化处理,得到微弧氧化处理样品;

8、将微弧氧化处理样品清洗、干燥,得到锂电池浆料生产用转子盘。

9、在本发明一个实施例中,所述微弧氧化处理的温度10℃~20℃;优选15℃;所述微弧氧化处理的电流密度为6a/dm2~8a/dm2,时间为20min~30min。

10、在本发明一个实施例中,所述转子盘半成品的材质为铝合金,所述铝合金包括6系铝合金或7系铝合金。

11、在本发明一个实施例中,所述转子盘半成品的棱边均经圆角处理;所述清洗除油的过程为:将转子盘半成品放入超声波清洗机,采用超声波中性脱脂剂进行表面除油,除杂,之后用清水冲洗。

12、在本发明一个实施例中,所述微弧氧化漕液包括成膜剂、ph调整剂、络合剂和性能改善剂。

13、在本发明一个实施例中,所述微弧氧化漕液包括30.0g/l~60.0g/l成膜剂、1.0g/l~5.0g/l ph调整剂、5g/l~20.0g/l络合剂、0.1g/l~1.0g/l性能改善剂。

14、在本发明一个实施例中,所述微弧氧化漕液包括20.0g/l~40.0g/l成膜剂、2.0g/l~3.0g/l ph调整剂、8g/l~15.0g/l络合剂、0.4g/l-0.8g/l性能改善剂。

15、在本发明一个实施例中,所述成膜剂包括硅酸钠、硅酸铝中的一种或多种;所述ph调整剂包括氢氧化钠、碳酸氢钠中的一种或多种;所述络合剂为柠檬酸盐;所述性能改善剂为氟化钾、氟化钠中的一种或多种。

16、在本发明的一个实施例中,所述柠檬酸盐包括柠檬酸钠、柠檬酸钾中的一种或多种。

17、在本发明一个实施例中,所述清洗是将转子盘放置在清洗槽内用纯水清洗三遍,具体方法为:第一遍,采用超声波清洗,频率28khz,第二遍采用室温下的纯水清洗,第三遍采用70℃的纯水清洗,制成表面具有改性膜层的转子盘成品。所述烘干的温度为60℃~70℃,时间为10min~20min。

18、一种上述表面处理方法处理得到的锂电池浆料生产用转子盘,该转子盘基于如上述表面处理方法处理得到,转子盘包括:转子、过流孔;转子盘的外棱经圆角处理;所述转子盘表面含镀膜层,镀膜层的厚度为15μm~300μm。

19、本发明有益的技术效果在于:

20、本发明通过对转子盘半成品进行微弧氧化处理,以制成表面具有改性膜层的转子盘半成品。转子盘的表面上形成一定厚度的膜层,既提高了转子盘表层硬度,又提升了转子盘表面耐磨损性能及耐蚀性,从而明显降低了锂电行业严控的金属异物引入的风险。

21、同时,为了提高镀膜的性能,本发明进一步对微弧氧化处理方法进行了改进,通过配置微弧氧化处理液,同时限定微弧氧化的电流密度和时间,特别是通过微弧氧化的电流密度和时间的配合,制备了一定厚度和粗糙度的膜层,解决了现有技术膜厚增大,粗糙度增大导致表面结合力不牢固。

22、本发明通过减小镀膜表面的摩擦,提高其转子盘表面的硬度,同时增加转子盘表面膜层的厚度,提升转子盘表面的耐磨损及腐蚀性能,实现了镀膜与铝合金转子盘表面结合力的增强,导致铝合金基材的耐蚀性和耐磨性的降低,减少镀膜磨损碎屑,避免了铝合金零部件在使用过程中的腐蚀环境或摩擦环境对铝合金性能产生影响;降低了锂电行业严控的金属异物引入的风险,提升了转子盘的使用寿命。

技术特征:

1.一种锂电池浆料生产用转子盘的表面处理方法,其特征在于,所述表面处理方法包括如下步骤:

2.根据权利要求1所述的表面处理方法,其特征在于,所述微弧氧化处理的温度10℃~20℃;优选15℃;所述微弧氧化处理的电流密度为6a/dm2~8a/dm2,时间为20min~30min。

3.根据权利要求1所述的表面处理方法,其特征在于,所述转子盘半成品的材质为铝合金,所述铝合金包括6系铝合金或7系铝合金。

4.根据权利要求1所述的表面处理方法,其特征在于,所述转子盘半成品的棱边均经圆角处理;所述清洗除油的过程为:将转子盘半成品放入超声波清洗机,采用超声波中性脱脂剂进行表面除油,除杂,之后用清水冲洗。

5.根据权利要求1所述的表面处理方法,其特征在于,所述微弧氧化漕液包括成膜剂、ph调整剂、络合剂和性能改善剂。

6.根据权利要求5所述的表面处理方法,其特征在于,所述微弧氧化漕液包括30.0g/l~60.0g/l成膜剂、1.0g/l~5.0g/l ph调整剂、5g/l~20.0g/l络合剂、0.1g/l~1.0g/l性能改善剂。

7.根据权利要求6所述的制造方法,其特征在于,所述微弧氧化漕液包括20.0g/l~40.0g/l成膜剂、2.0g/l~3.0g/l ph调整剂、8g/l~15.0g/l络合剂、0.4g/l~0.8g/l性能改善剂。

8.根据权利要求7所述的表面处理方法,其特征在于,所述成膜剂包括硅酸钠、硅酸铝中的一种或多种;所述ph调整剂包括氢氧化钠、碳酸氢钠中的一种或多种;所述络合剂为柠檬酸盐;所述性能改善剂为氟化钾、氟化钠中的一种或多种。

9.根据权利要求1所述的表面处理方法,其特征在于,所述烘干的温度为60℃~70℃,时间为10min~20min。

10.一种权利要求1-9任一项所述表面处理方法得到的锂电池浆料生产用转子盘,其特征在于,所述转子盘是用权利要求1-9任一项所述表面处理方法处理后得到,所述转子盘包括:转子、过流孔;转子盘的外棱经圆角处理;所述转子盘表面含镀膜层,镀膜层的厚度为15μm~300μm。

技术总结

本发明公开了一种锂电池浆料生产用转子盘及其表面处理方法。本发明所述转子盘轮的表面处理方法包括如下步骤:将原材料加工成目标尺寸的转子盘半成品;其中,所述原材料采用铝合金;清洗转子盘半成品,以去除表面杂质;然后对转子盘半成品进行微弧氧化处理,以制成表面具有改性膜层的转子盘半成品。本发明所述转子盘的表面上形成一定厚度的膜层,提高转子盘表层硬度的同时,提升了转子盘表面耐磨损性能及耐蚀性,从而明显降低了锂电行业严控的金属异物引入的风险。

技术研发人员:朱宏亮,马正光,王立波,关文砚

受保护的技术使用者:无锡理奇智能装备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!