一种筒状锥形零件局部微弧氧化装置的制作方法

本发明涉及表面处理,具体涉及一种筒状锥形零件局部微弧氧化装置。

背景技术:

1、微弧氧化,即等离子体电解氧化,是一种通过微区等离子烧结原位生成陶瓷层的表面处理技术;该技术通过将铝、镁、钛等轻金属及其合金浸没于电解液中,在几百伏的电场作用下实现基材表面形成微弧放电,生成由对应金属氧化物的α相(如:α-al2o3)与γ相(如:γ-al2o3)等组成的致密陶瓷层。采用该技术生成的陶瓷层具有硬度高、耐蚀性强、耐磨性好、热导率低、绝缘性优异等优点。

2、现有微弧氧化处理工艺中,对于一些零部件基材,由于其表面精度、粗糙度或功能需求,部分区域要求不进行微弧氧化处理,即微弧氧化处理工艺中对此类区域需要进行局部保护;例如:某些零件外形为筒状且其外壁带一定锥度,微弧氧化过程中仅需对其外壁上半部分以及内壁进行微弧氧化(参见图1粗线段所示),其外壁下半部分以及底部由于表面导电性和光洁度需求需进行局部保护(即不需要进行微弧氧化)。现有技术中,针对该种零件的局部微弧氧化通常是采用热缩管包裹、绝缘胶带粘贴或者保护剂涂覆等方式,对无需微弧氧化的区域进行局部保护,但上述方法均存在操作麻烦、接缝不规整、保护效果不佳、易出现渗液等问题;同时,上述方法不具备多次使用、即为一次性使用,耗材高、实用成本高、处理效率低。

技术实现思路

1、针对以上现有技术存在的问题,本发明的目的在于提供一种筒状锥形零件局部微弧氧化装置,该装置结构简单、操作方便,能够与不同规格的筒状锥形零件外壁密封连接且能够控制局部微弧氧化区域,能够进行多批次局部微弧氧化、符合工业化流水线生产的需求,对于筒状锥形零部件的局部微弧氧化可靠性、保护性能优异。

2、本发明的目的通过以下技术方案实现:

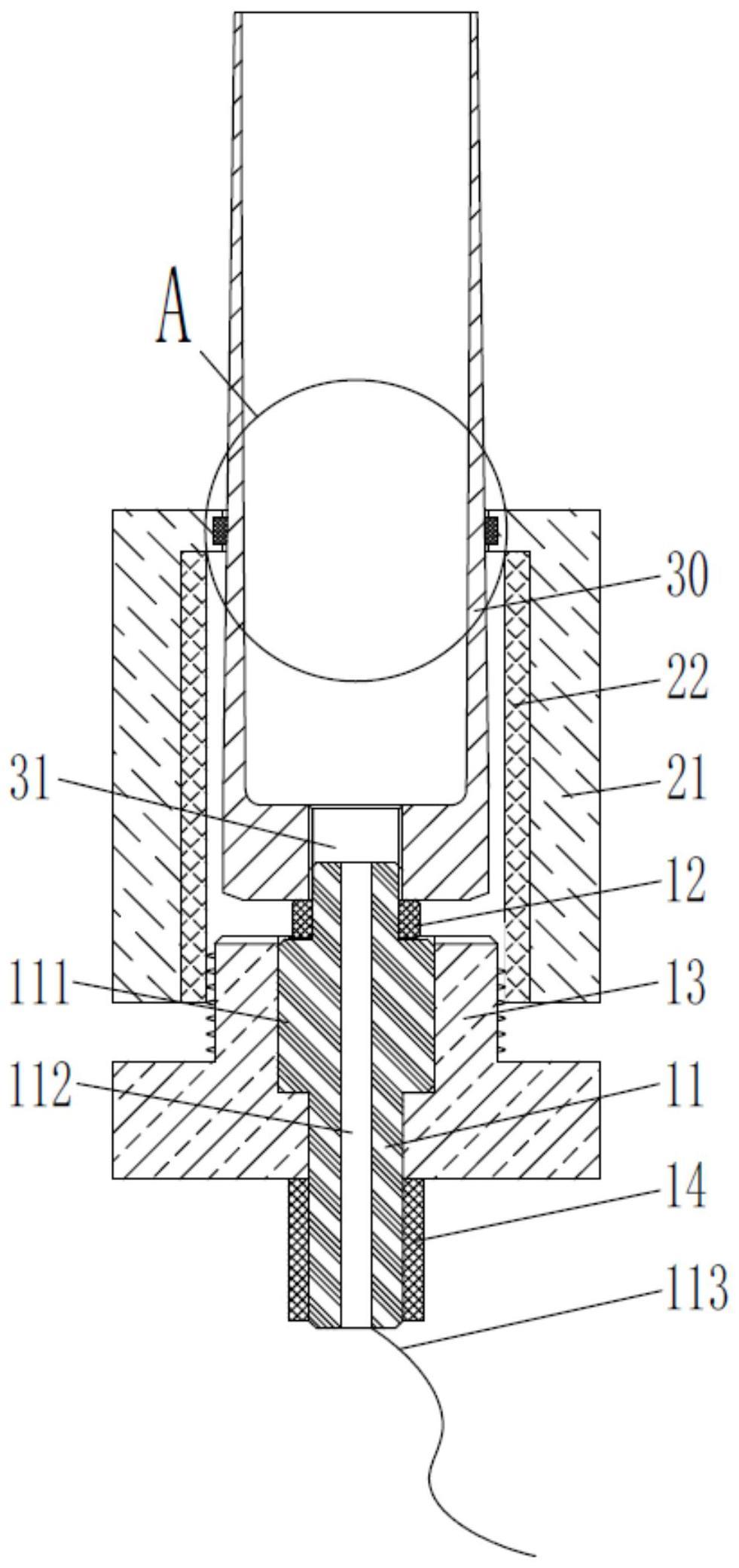

3、一种筒状锥形零件局部微弧氧化装置,包括支撑连接机构与屏蔽机构,支撑连接机构包括导电柱、垫圈、压套与绝缘套,导电柱为圆柱形结构且其中部外壁设置环形凸起,导电柱中部开设贯穿孔且其上端与待处理工件底部安装孔对应设置;垫圈设置在环形凸起端面与待处理工件之间的导电柱外圈;压套横截面为“凸”字形结构且其中部对应环形凸起及环形凸起下端开设阶梯孔,环形凸起卡在阶梯孔内且其(即环形凸起)下端的导电柱贯穿压套,导电柱位于压套底面的外壁设置绝缘套且导电柱底端设置导线;屏蔽机构包括保护套筒、屏蔽罩与密封圈组件,保护套筒为倒置的筒状结构且其顶部设置开口,开口内壁设置与待处理工件连接的密封圈组件,保护套筒内壁设置屏蔽罩且屏蔽罩内壁底端与压套顶端外壁螺纹连接。

4、基于上述方案的进一步优化,所述待处理工件为铝合金,导电柱采用铝合金、导线采用铝导线;垫圈采用橡胶材料,绝缘套采用橡胶材料。

5、基于上述方案的进一步优化,所述压套采用不导电的聚四氟乙烯或尼龙材料。

6、基于上述方案的进一步优化,所述压套凸出部的最小外径大于待处理工件的最大外径,保证屏蔽罩内壁与待处理工件外壁之间存在间隙、避免导电。

7、基于上述方案的进一步优化,所述保护套筒采用不导电的聚四氟乙烯或尼龙材料,屏蔽罩采用不锈钢材料。

8、基于上述方案的进一步优化,所述密封圈组件包括橡胶圈与弹性组件,开口外圈侧壁的保护套筒开设环形滑槽且环形滑槽内滑动设置橡胶圈;弹性组件在沿开口轴线方向上至少设置两列且每列均包括多个套保护套筒中轴线均匀分布的弹性组件,弹性组件包括滑动套筒、顶杆与弹簧,滑动套筒固定设置在环形滑槽内壁且其内滑动设置顶杆,顶杆一端与橡胶圈对应侧壁固定连接、另一端(即远离橡胶圈的一端)通过弹簧与滑动套筒内壁连接。

9、一种筒状锥形零件局部微弧氧化装置的使用方法,采用上述局部微弧氧化装置,包括以下步骤:

10、步骤一、首先将导电柱放置在压套的阶梯孔中、通过阶梯孔对导电柱进行限位;然后垫圈套接在环形凸起上端面外壁、将绝缘套套接在导电柱位于压套底面下侧的外壁;之后将导线连接至导电柱底端;

11、步骤二、将导电柱顶端旋入或顶入待处理工件底部的安装孔中;

12、步骤三、将屏蔽罩固定安装在带有密封圈组件的保护套筒内壁,然后由上至下将保护套筒套接在待处理工件外壁(此时,密封圈组件根据待处理工件外壁进行变形);之后旋转压套、使其与屏蔽罩内壁螺纹连接,直至垫圈被压缩密封,完成微弧氧化装置与待处理工件的连接;

13、步骤四、将导线与微弧氧化电源正极电连接,同时将步骤三中连接后的带有待处理工件的微弧氧化装置浸没于电解液中;设定电参数、接通电源,进行微弧氧化处理;

14、步骤五、微弧氧化处理完成后,卸下待处理工件。

15、以下是本发明具有的技术效果:

16、本申请的局部微弧氧化装置能够实现筒状锥形零件的局部微弧氧化,需氧化的部位膜层质量有、膜层层厚均匀,需保护的部位无任何氧化膜层生成,进而有效实现筒状锥形零件的局部微弧氧化;通过密封圈组件的设置,既保证保护套筒与筒状锥形零件表面的紧密贴合,又确保密封圈组件与保护套筒之间的紧密贴合,从而有效避免漏液、渗液,实现保护区域的完美密封,避免保护区域出现电解、氧化的情况。同时,通过屏蔽罩与垫圈、压套、密封圈组件的配合,实现电场的屏蔽,进一步避免保护区域出现电离、误氧化等问题。

17、本申请装置结构简单、安装方便,采用并行连接后,能够适用于筒状锥形零件的批量化局部微弧氧化生产,无需进行覆膜、涂布等多余工序,有效简化工艺、节省用料成本、提升微弧氧化的处理效率;同时,本申请装置能够根据保护区域的不同进行适应性调节,操作方便、控制精确。

技术特征:

1.一种筒状锥形零件局部微弧氧化装置,其特征在于:包括支撑连接机构与屏蔽机构,支撑连接机构包括导电柱、垫圈、压套与绝缘套,导电柱为圆柱形结构且其中部外壁设置环形凸起,导电柱中部开设贯穿孔且其上端与待处理工件底部安装孔对应设置;垫圈设置在环形凸起端面与待处理工件之间的导电柱外圈;压套横截面为“凸”字形结构且其中部对应环形凸起及环形凸起下端开设阶梯孔,环形凸起卡在阶梯孔内且其下端的导电柱贯穿压套,导电柱位于压套底面的外壁设置绝缘套且导电柱底端设置导线;屏蔽机构包括保护套筒、屏蔽罩与密封圈组件,保护套筒为倒置的筒状结构且其顶部设置开口,开口内壁设置与待处理工件连接的密封圈组件,保护套筒内壁设置屏蔽罩且屏蔽罩内壁底端与压套顶端外壁螺纹连接。

2.根据权利要求1所述的一种筒状锥形零件局部微弧氧化装置,其特征在于:所述待处理工件为铝合金,导电柱采用铝合金、导线采用铝导线;垫圈采用橡胶材料,绝缘套采用橡胶材料。

3.根据权利要求1所述的一种筒状锥形零件局部微弧氧化装置,其特征在于:所述压套采用不导电的聚四氟乙烯或尼龙材料。

4.根据权利要求1所述的一种筒状锥形零件局部微弧氧化装置,其特征在于:所述压套凸出部的最小外径大于待处理工件的最大外径。

5.根据权利要求1所述的一种筒状锥形零件局部微弧氧化装置,其特征在于:所述保护套筒采用不导电的聚四氟乙烯或尼龙材料,屏蔽罩采用不锈钢材料。

6.根据权利要求1~5任一项所述的一种筒状锥形零件局部微弧氧化装置,其特征在于:所述密封圈组件包括橡胶圈与弹性组件,开口外圈侧壁的保护套筒开设环形滑槽且环形滑槽内滑动设置橡胶圈;弹性组件在沿开口轴线方向上至少设置两列且每列均包括多个套保护套筒中轴线均匀分布的弹性组件,弹性组件包括滑动套筒、顶杆与弹簧,滑动套筒固定设置在环形滑槽内壁且其内滑动设置顶杆,顶杆一端与橡胶圈对应侧壁固定连接、另一端(通过弹簧与滑动套筒内壁连接。

7.根据权利要求1~6任一项所述的一种筒状锥形零件局部微弧氧化装置的使用方法,其特征在于:包括以下步骤:

技术总结

本发明提供一种筒状锥形零件局部微弧氧化装置,涉及表面处理领域,包括支撑连接机构与屏蔽机构,支撑连接机构包括导电柱(11)、垫圈(12)、压套(13)与绝缘套(14);屏蔽机构包括保护套筒(21)、屏蔽罩(22)与密封圈组件。该装置结构简单、操作方便,能够与不同规格的筒状锥形零件外壁密封进行连接且能控制局部微弧氧化区域,有效避免局部微弧氧化过程中漏液、渗液等问题导致保护区域出现氧化膜,达到精确控制的目的;此外,该装置适用于筒状锥形工件的批量化局部微弧氧化生产,微弧氧化可靠性高、膜层性能优异。

技术研发人员:李忠盛,丛大龙,李立,黄安畏,杨九州,詹青青,付扬帆,周少兰,陈汉宾,张昭林,吴厦,罗茜,陈大军,刘正涛

受保护的技术使用者:中国兵器装备集团西南技术工程研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!