一种集成式双极板及其加工方法与流程

本发明涉及电解槽,特别涉及一种集成式双极板及其加工方法。

背景技术:

1、在众多的可再生能源中,氢的质量能量密度是所有化学燃料中最高的,这意味着同等质量的氢可以提供比其他燃料更多的能量。更为重要的是,当氢气被转化为能量时,它的唯一产物是水,这意味着它不会产生任何有害的气体或排放。因此,氢气被认为是一种清洁的储能介质。

2、电解制氢气通常采用碱性或pem(质子交换膜)电解槽,电解槽内发生水电解反应后,阳极侧会产生氧气,氧气作为一个副产物,需求量不大,因此氧气经常直接排掉,其工作压力要低得多,一般不超过1mpa。电解槽的主要产物是在阴极产生的氢气。目前,氢气在存储或输送过程中,通常被压缩到氢气压力达到20mpa,甚至更高。因此,有些电解槽的阴极侧产生几个mpa的氢气后,需要用机械压缩机继续增压,从而使得氢气方便存储。同时,少数电解槽被设计成可在几十mpa或更高的氢气压力下工作,从而省下氢气机械压缩步骤。但是,这种电解槽工作时,其阴极和阳极的压差很大,对中间的隔膜或质子交换膜形成很大的压差,阴极侧的高压氢气容易通过质子膜渗透到阳极侧,不仅导致产氢量降低,而且可能导致阳极侧混入氢气,产生安全隐患。

3、同时,目前pem电解水电解槽在组装时,由于其层数很多,非常容易错位。而且,一般定位孔只是在极板和膜电极上设计,钛毡(扩散层)上没有定位孔,这更易导致钛毡在组装时错位。钛毡的错位会导致密封出现问题,而且还可能使膜电极受到剪切力,导致膜电极的损坏。

技术实现思路

1、为了解决上述问题,本发明提供了一种集成式双极板及其加工方法,可以平衡高压电解槽内两极侧的压力,降低电解槽泄漏风险,同时降低电解槽内双极板组装难度。

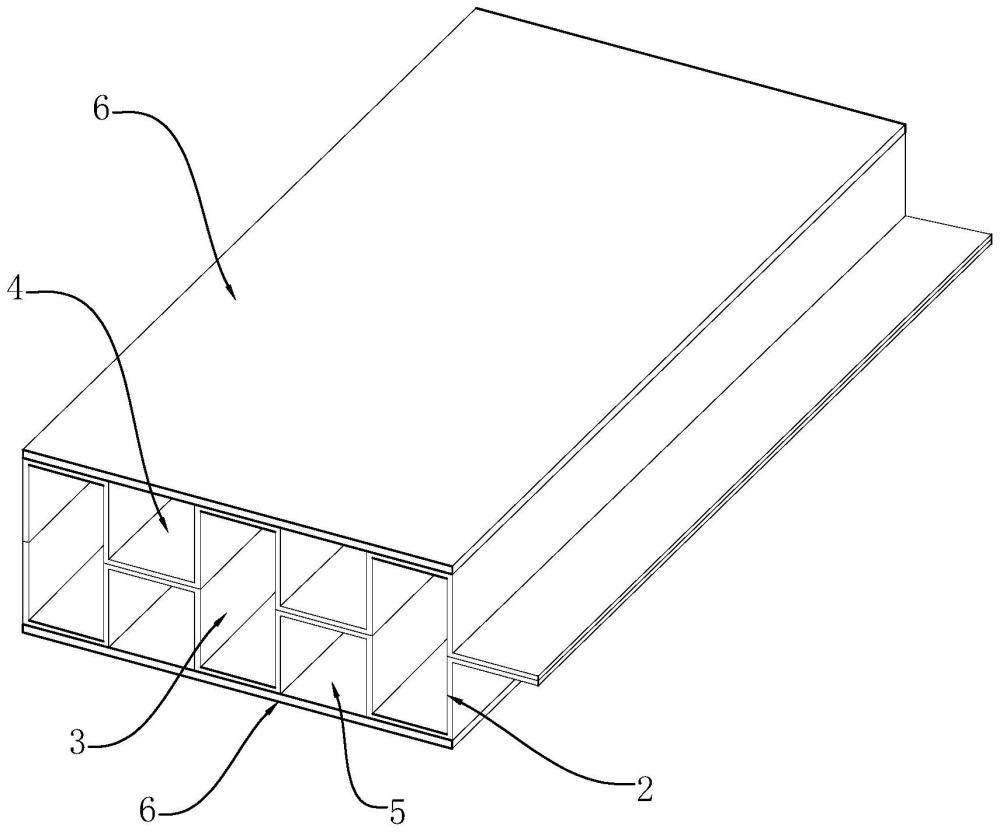

2、为此,本发明的技术方案是:一种集成式双极板,包括钛板,钛板其中一侧集成有钛多孔层;所述钛板的厚度为0.1~5mm,钛多孔层的厚度为0.1~8mm。

3、在上述方案的基础上并作为上述方案的优选方案:所述钛板与钛多孔层通过3d打印或焊接固定为一体。

4、在上述方案的基础上并作为上述方案的优选方案:所述两个钛板对称拼合成三腔极板,两个钛板之间形成多个独立的水腔,两侧分别设有氧气腔和氢气腔;所述钛多孔层位于氧气腔、氢气腔外侧。

5、在上述方案的基础上并作为上述方案的优选方案:所述钛多孔层包括多层扩散层和一层微孔层,微孔层位于最外层。

6、在上述方案的基础上并作为上述方案的优选方案:所述扩散层的孔隙率为45%~75%,微孔层厚度小于0.03mm,孔径小于1mm,孔隙率小于40%。

7、在上述方案的基础上并作为上述方案的优选方案:所述钛多孔层的多层扩散层中,距离钛板越远的扩散层,其孔隙率越小。

8、本发明的第二个技术方案是:上述集成式双极板的加工方法,包括以下步骤:

9、1)加工三腔极板;

10、2)利用3d打印工艺,在三腔极板两侧通过烧结打印多层结构的钛多孔层;

11、3)对最外层的微孔层进行刻蚀处理;

12、4)打磨三腔极板表面,并进行酸洗;

13、5)将清洁活化后的三腔极板在电镀液中进行电镀;

14、6)将电镀后的钛板从电镀液中取出,用去离子水冲洗,然后用空气或氮气吹干。

15、在上述方案的基础上并作为上述方案的优选方案:所述步骤1)中,所述三腔极板通过3d打印工艺打印成型,并与钛多孔层一体打印。

16、在上述方案的基础上并作为上述方案的优选方案:所述步骤1)中,所述三腔极板的加工步骤如下:

17、1.1)准备2块钛金属板材,并对钛金属板材进行表面洁净处理;

18、1.2)对钛金属板材进行冲压;

19、1.3)将2块钛金属板材对称拼合,并焊接固定,形成三腔极板。

20、在上述方案的基础上并作为上述方案的优选方案:所述步骤3)中,使用化学腐蚀或物理腐蚀方法对最外层微孔层进行刻蚀处理。

21、与现有技术相比,本发明的有益效果是:

22、1、将钛板和钛多孔层集成为一体,两者通过3d打印或焊接固定,钛板与膜电极通过定位孔固定,钛多孔层也不会出现错位,降低电解槽的组装难度,膜电极也不会因钛多孔层而受到剪切力,避免膜电极的损伤。

23、2、双极板设置成三腔结构,电解时水腔内的水起到平衡压力、启动时加热、电解槽高温时冷却电解槽、平衡电解槽的温度分布等作用,有利于热均匀性,提高电解槽的使用寿命。

24、3、由于电解槽运行在高压条件,氧气的体积占比更少,因此进入阳极反应的水的流量可以比常规的电解槽水量可以大大减少,减少水循环的能耗。三腔电解槽有助于对于整体的压力平衡,有助于减少电解槽泄漏的风险。

技术特征:

1.一种集成式双极板,包括钛板,其特征在于:钛板其中一侧集成有钛多孔层;所述钛板的厚度为0.1~5mm,钛多孔层的厚度为0.1~8mm。

2.如权利要求1所述的一种集成式双极板,其特征在于:所述钛板与钛多孔层通过3d打印或焊接集成在一起。

3.如权利要求1所述的一种集成式双极板,其特征在于:所述两个钛板对称拼合成三腔极板,两个钛板之间形成多个独立的水腔,两侧分别设有氧气腔和氢气腔;所述钛多孔层位于氧气腔、氢气腔外侧。

4.如权利要求1所述的一种集成式双极板,其特征在于:所述钛多孔层包括多层扩散层和一层微孔层,微孔层位于最外层。

5.如权利要求4所述的一种集成式双极板,其特征在于:所述扩散层的孔隙率为45%~75%,微孔层厚度小于0.03mm,孔径小于1mm,孔隙率小于40%。

6.如权利要求4所述的一种集成式双极板,其特征在于:所述钛多孔层的多层扩散层中,距离钛板越远的扩散层,其孔隙率越小。

7.一种如权利要求1~6所述集成式双极板的加工方法,其特征在于:包括以下步骤:

8.如权利要求6所述的加工方法,其特征在于:所述步骤1)中,所述三腔极板通过3d打印工艺打印成型,并与钛多孔层一体打印。

9.如权利要求6所述的加工方法,其特征在于:所述步骤1)中,所述三腔极板的加工步骤如下:

10.如权利要求6所述的加工方法,其特征在于:所述步骤3)中,使用化学腐蚀或物理腐蚀方法对最外层微孔层进行刻蚀处理。

技术总结

本发明公开了一种集成式双极板及其加工方法,包括钛板,且钛板其中一侧集成有钛多孔层;所述钛板的厚度为0.1~5mm,钛多孔层的厚度为0.1~8mm。本发明将钛板和钛多孔层集成为一体,两者通过3D打印或焊接固定,钛板与膜电极通过定位孔固定,钛多孔层也不会出现错位,降低电解槽的组装难度,膜电极也不会因钛多孔层而受到剪切力,避免膜电极的损伤。

技术研发人员:汪宗御,张继锋,白昊,朱正斌,刘锦华,姚望

受保护的技术使用者:嘉兴锋华氢能科技有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!