一种利用泡沫铜制备高强高导铜/CNTs复合材料的制备方法

本发明涉及一种利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,属于金属材料。

背景技术:

1、我国从20世纪60年代就开始研制适合我国铁路要求的滑板材料,但是随着铁路的高速化、电气化的发展人们对滑板性能提出了更高的要求,许多传统的滑板已经不适合新时代的要求,因此研制新型滑板材料势在必行。纯金属滑板电阻率低、抗压抗冲击强,但是对导线的磨耗非常严重,已经逐渐被淘汰;炭系滑板自身强度不够,电阻率大,易发生断裂,常造成弓网事故,影响铁路运行;铜基材料虽然是目前较为理想的,但耐磨性能不够理想,导致网线的服役寿命缩短和维护成本的增加。解决上述滑板存在的不足,急需要开发出一种耐电弧、磨耗小、导电性强、耐腐蚀和耐热性优良的滑板来替换原有滑板。

2、目前城市轨道交通的主要形式包括:地铁、轻轨、现代有轨电车、市域快铁、超级快铁、磁悬浮等公共交通设施,他们对铜基受电弓滑板的需求则越来越多,对滑板的综合性能要求也越来越高。而低速重载电力机车运输是一个主要发展于山区的普通电力机车运输的一个分支,其重要性是不言而喻的,因为山区多各种矿产资源,而这些矿产资源又是国家经济发展的一大支柱,故而低速重载电力机车运输这支较为低调的行业也需要迅速发展,对应用于其上的铜基受电弓滑板的各方面性能要求也是越来越详细和严格。因为山区路况较为复杂,并不像普通火车那样是为了人的舒适而修建的特别平稳,山区的货物运输有其特殊的地理环境,比如承重较大、山势曲折、多陡坡等极端情况,故而对受电弓滑板的机械性能和抗硬点冲击性能要求较高,此时就需要能够胜任这一方向的铜基复合材料。

3、高速列车是通过受电弓滑板从路网导线上获取电能,驱动牵引电机运行来带动列车行驶。作为高速列车喉舌消耗性部件的受电弓滑板一直依赖于国外进口。有关资料表明,世界各国高铁年需求受电弓滑板200万条,国内年需求量达90万条,铜基材料的提高就显得尤为重要。

技术实现思路

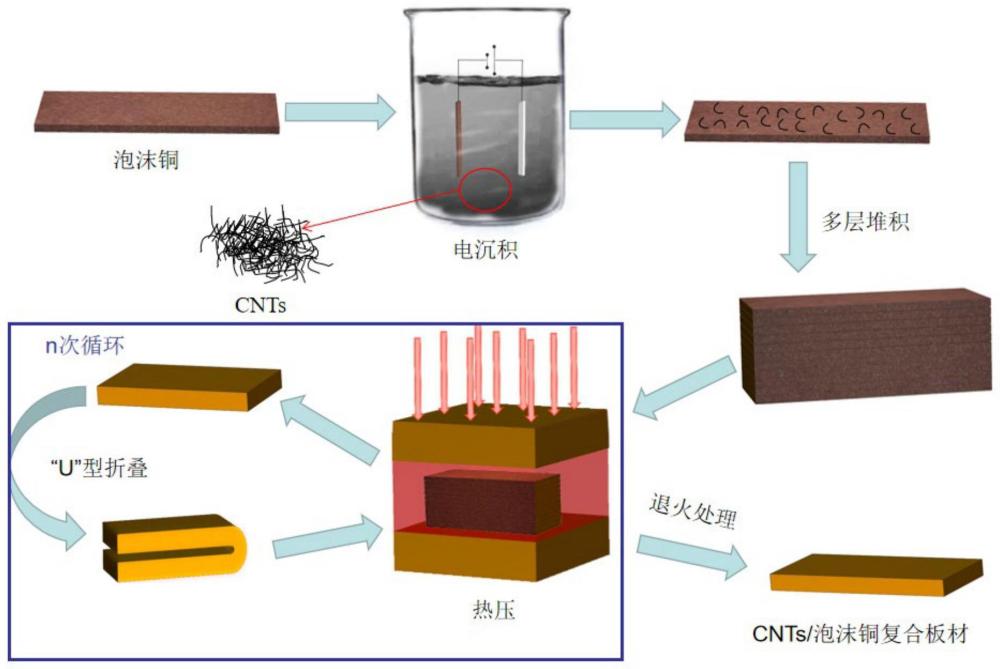

1、本发明的目的是针对现有铜合金制备方法中材料利用率低、生产耗能高、力学性能差、生产周期长等问题,提供一种新型铜基复合材料的制备方法,该方法利用高温高压将泡沫铜挤压成板材,同时将增强相留在泡沫铜孔隙中,制备出材料利用率高、生产包括以下步骤:

2、(1)首先将泡沫铜进行酸洗,去除表面氧化物;

3、(2)将酸洗完成的泡沫铜放入无水乙醇中超声震荡,去除残留的酸以及污染物;

4、(3)将cnts置于分散液中,与泡沫铜一起进行超声分散,超声分散结束后静置一段时间;

5、(4)将cnts分散液通过电沉积均匀的沉积在泡沫铜孔隙中;

6、(5)将得到的带有cnts的泡沫铜,放入真空干燥箱中干燥,然后放入模具中,进行冷压,挤出泡沫铜空隙中的空气;

7、(6)将空气挤出后,进行热压处理;得到的热压样品进行退火处理,并“u”型折叠,并重复以上试验;

8、(7)对得到的成型样品进行退火处理,并进行切削整形,最终得到高强高导铜/cnts复合板材。

9、所述步骤(1)中将泡沫铜3、根据权利要求1所述利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,其特征在于:所述泡沫铜厚度为1~50mm,直径为1~30mm,空隙率

10、所述步骤(2)中超声清洗10~30min,将步骤(1)残留的酸以及污染物去除。

11、所述步骤(3)中将泡沫铜悬挂于分散液中,超声时间2~6h,静置0.5~12h。

12、所述步骤(4)中电沉积参数为:溶液为0.005~0.01g cnts、0.02g al2(no3)2·9h2o和400~1000ml无水乙醇(1:1的无水乙醇与异丙酮混合液);以不锈钢薄片作为阳极,泡沫铜作为阴极,保持阴极和阳极距离为30~50mm,在电泳液中沉积一定时间。

13、所述步骤(5)中的干燥温度30~80℃,干燥一定时间;冷压的压强为50~200mpa。

14、所述步骤(6)中的热压温度350~500℃,热压压强为50~500mpa,热压时间1~3h,随炉冷却。

15、较优的,步骤(6)、(7)的退火温度为250~550℃。

16、较优的,所述高强高导铜/cnts复合材料的抗拉强度高于200mpa且导电率不低于85% iacs。

17、本发明的特点在于采用热压工艺生产高强高导铜/cnts复合材料,将泡沫铜片层堆叠先冷压挤出空气,再热压可以有效的将泡沫铜片层紧密结合在一起。此生产方式效率高并且力学性能优越,可保证铜/cnts复合材料满足性能要求。

18、本发明的有益效果:

19、(1)本发明采用热压法制备高强高导铜/cnts(碳纳米管carbon nanotubes)复合材料,与传统粉末冶金方法相比,对固态金属直接进行加热复合,有效避免了粉末冶金法易引入氧化夹杂等缺陷,提高了产品的力学性能;另一方面,在热压过程中,因温度和力的共同作用使得组织致密、无缩松缩孔等缺陷,同时,在挤压过程中会使材料晶粒细化,使材料性能进一步提升。相比于铜/cnts层压复合,将铜片改用泡沫铜可使复合铜板中cnts分布更为均匀,从提高其力学以及导电性能。本发明采用热压法制备,可通过对温度和压下率的控制有效地控制材料的结合效果。

20、(2)本发明由于采用电沉积的方法添加cnts,可以更加有效的使cnts更加均匀的分布在泡沫铜孔隙上,同时,也可有效的控制添加cnts的含量,进一步控制复合材料的力学性能。

技术特征:

1.一种利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,其特征在于:所述步骤(1)中将泡沫铜放入的5~8%盐酸溶液中30~60s,去除泡沫铜上的氧化物。

3.根据权利要求1所述利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,其特征在于:所述泡沫铜厚度为1~50mm,直径为1~30mm,空隙率为95~98%,cnts直径在5~12nm。

4.根据权利要求1所述利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,其特征在于:所述步骤(2)中超声清洗10~30min,将步骤(1)残留的酸以及污染物去除。

5.根据权利要求1所述利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,其特征在于:所述步骤(3)中将泡沫铜悬挂于分散液中,超声时间2~6h,静置0.5~12h。

6.根据权利要求1所述利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,其特征在于:所述步骤(4)中电沉积参数为:溶液为0.005~0.01g cnts、0.02gal2(no3)2·9h2o和400~1000ml无水乙醇;以不锈钢薄片作为阳极,泡沫铜作为阴极,保持阴极和阳极距离为30~50mm,在电泳液中沉积一定时间。

7.根据权利要求1所述利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,其特征在于:所述步骤(5)中的干燥温度30~80℃;冷压的压强为50~200mpa。

8.根据权利要求1所述利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,其特征在于:所述步骤(6)中的热压温度350~500℃,热压压强为50~500mpa,热压时间1~3h,随炉冷却。

9.根据权利要求1所述利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,其特征在于:步骤(6)、(7)的退火温度为250~550℃。

10.根据权利要求1所述利用泡沫铜制备高强高导铜/cnts复合材料的制备方法,其特征在于:所述高强高导铜/cnts复合材料的抗拉强度高于200mpa且导电率不低于85%iacs。

技术总结

本发明公开一种利用泡沫铜制备高强高导铜/CNTs复合材料的制备方法,属于金属材料技术领域。该方法为:将CNTs在溶剂中进行超声分散并将泡沫铜悬挂在溶液中,通过电沉积将CNTs沉积在泡沫铜中,将沉积完成的泡沫铜放入真空烘箱中烘干内部,然后将其放入模具中先冷压,然后逐渐加热加压,最后保压一定时间,形成片状坯料,将坯料进行退火处理,并“U”型折叠继续重复以上试验,多次折叠热压后获得高强高导铜/CNTs复合材料,然后对其进行退火热处理。本发明的方法实现了泡沫铜与增强相之间的紧密结合,并且生产效率高、成本低、产品性能好,得到高强高导铜/CNTs复合材料,其具有较高强度、优越的韧性以及良好导电性等特点。

技术研发人员:姜庆伟,王洪岗,刘博文,严光茂,林惠志,马静,张守建,张晓青

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!