一种高活性的锂掺杂氧化钨析氢电催化剂及其制备方法

本发明涉及电催化剂,具体是一种高活性的锂掺杂氧化钨析氢电催化剂及其制备方法。

背景技术:

1、随着能源危机和环境污染的日益加重,以及“双碳”政策的制定,对具有可再生特性的、可替代传统化石燃料的新能源材料的储备需求越来越高,氢气作为一种具有高能量密度的清洁能源载体,在推动全球能源系统脱碳方面发挥着核心作用,因此,通过低成本和绿色手段进行大规模氢气生产势在必行。电催化水分解制氢是一种简便低耗、高转化效率且能够实现零温室气体排放的可持续制备高纯度氢气的有效途径,目前,电解水制氢所采用的催化剂,多数为贵金属催化剂,其高昂的价格,使得产氢成本显著增加,故,寻求成本低廉、析氢性能优异的非贵金属电催化剂具有重要意义。

2、氧化钨具有获取方式简单,环境友好,结构易调控和稳定性好的优势,但是,其存在本征活性较低和氢吸附能高的缺点,导致电催化析氢性能较差。离子掺杂是一种通过引入杂质能级,调节材料带隙,降低电子跃迁能量,从而优化电子结构,提升电催化本征活性的有效手段,因此,通过向氧化钨晶格中引入锂离子,以提高其电催化析氢性能。

3、目前,国内外研究学者所报道制备掺锂氧化钨材料的方法主要分为水热法和固相法,其中:水热法能够制备出粒径较小且团聚弱的均一晶粒,得到的粉末具有环境友好,形貌可控等优点,但是,水热法加入掺杂剂反应后,所得产物通常纯度不高,并且产率较低,掺杂元素损失量较大,得不到理想的化学计量样品;固相法能够得到较高纯度的样品粉末,并且产率较高,但是,存在反应时间长和能耗大的问题。因此,亟需提出一种能够降低能耗、缩短时间、提高产率和纯度的制备方法,以制备出具有高效催化活性的锂掺杂氧化钨电催化剂。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种高活性的锂掺杂氧化钨析氢电催化剂及其制备方法,不仅产率高、能耗低,而且制备的锂掺杂氧化钨析氢电催化剂具有优异且稳定的析氢催化活性。

2、为了实现上述目的,本发明采用以下技术方案予以实现:

3、一种高活性的锂掺杂氧化钨析氢电催化剂的制备方法,包括如下步骤:

4、步骤1、将0.8~3.2g钨酸钠粉末加入80~320ml去离子水,充分搅拌,形成分散溶液,调节其ph值至强酸性,充分搅拌后,转移至聚四氟乙烯内衬的水热釜,在150~200℃下,水热处理6~10h,待自然冷却后,依次抽滤、冷冻和真空干燥,得到氧化钨粉末;

5、步骤2、按照氧化钨粉末与氢氧化锂粉末按照摩尔比(95~99):(1~5)混合,研磨,转移至管式炉内,在惰性气氛下,以5~10℃的升温速率,自室温升温至400~800℃,退火处理2~6h,随炉冷却,得到锂掺杂氧化钨析氢电催化剂粉末li-wo3。

6、进一步地,所述步骤1利用浓度为3mol/l的盐酸,调节分散溶液的ph值至2。

7、进一步地,所述步骤1的搅拌均是以450~650rpm的转速,磁力搅拌10~30min。

8、进一步地,所述步骤1的冷冻是利用冷冻干燥机,在-40℃下,冷冻1~2h。

9、进一步地,所述步骤1的真空干燥是利用冷冻干燥机,在常温下,干燥12~24h。

10、进一步地,所述步骤2的氧化钨粉末与氢氧化锂粉末的摩尔比为99:1、97:3或95:5。

11、进一步地,所述步骤2的研磨时间为10~30min。

12、进一步地,所述步骤2的惰性气体为氩气或氮气。

13、一种锂掺杂氧化钨析氢电催化剂,在41mv的过电位下,电流密度为10ma/cm-2。

14、本发明与现有技术相比,具有如下技术效果:

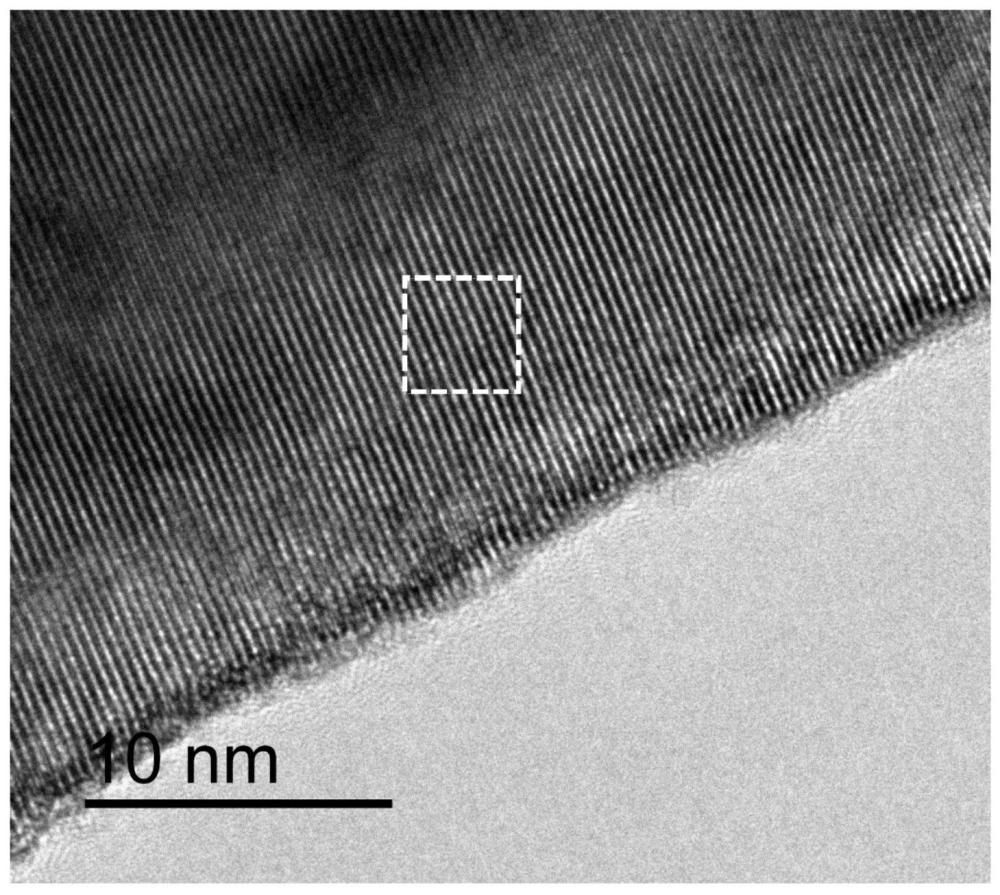

15、本发明选用成本低廉且易得的钨酸钠和氢氧化锂作为制备锂掺杂氧化钨电催化剂的原料,先利用水热合成法制备出纳米级氧化钨,依次冷冻和真空干燥,保证了其形貌不被破坏,得到了分散性良好的纳米级氧化钨粉末,然后利用固相烧结的方式,在氧化钨晶格中嵌入锂离子,有效去除了水热反应过程中的杂质,纯化了氧化钨粉末,减少了元素损失,提升了掺锂氧化钨电催化材料的合成产率和纯度;此外,在24h以内就可以制备出锂掺杂氧化钨电催化剂,缩短了耗时,降低了反应能耗和生产成本。

16、本发明向氧化钨中引入锂离子,优化了氧化钨的电子结构,降低其氢吸附能,有效提升了氧化钨的电催化活性,制备出的具有理想掺杂比例的掺锂氧化钨粉末,仅需41mv的过电位,就可以驱使10ma cm-2的电流密度,且在300mv的过电位下,经过2000圈循环后,极化曲线仍旧能够保持很高的催化活性,具有良好的析氢稳定性,在电催化析氢领域具有杰出的应用前景。

技术特征:

1.一种高活性的锂掺杂氧化钨析氢电催化剂的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的高活性的锂掺杂氧化钨析氢电催化剂的制备方法,其特征在于,所述步骤1利用浓度为3mol/l的盐酸,调节分散溶液的ph值至2。

3.根据权利要求1所述的高活性的锂掺杂氧化钨析氢电催化剂的制备方法,其特征在于,所述步骤1的搅拌均是以450~650rpm的转速,磁力搅拌10~30min。

4.根据权利要求1所述的高活性的锂掺杂氧化钨析氢电催化剂的制备方法,其特征在于,所述步骤1的冷冻是利用冷冻干燥机,在-40℃下,冷冻1~2h。

5.根据权利要求1所述的高活性的锂掺杂氧化钨析氢电催化剂的制备方法,其特征在于,所述步骤1的真空干燥是利用冷冻干燥机,在常温下,干燥12~24h。

6.根据权利要求1所述的高活性的锂掺杂氧化钨析氢电催化剂的制备方法,其特征在于,所述步骤2的氧化钨粉末与氢氧化锂粉末的摩尔比为99:1、97:3或95:5。

7.根据权利要求1所述的高活性的锂掺杂氧化钨析氢电催化剂的制备方法,其特征在于,所述步骤2的研磨时间为10~30min。

8.根据权利要求1所述的高活性的锂掺杂氧化钨析氢电催化剂的制备方法,其特征在于,所述步骤2的惰性气体为氩气或氮气。

9.一种如权利要求1~8任一项所述方法制备的锂掺杂氧化钨析氢电催化剂,其特征在于,在41mv的过电位下,电流密度为10ma/cm-2。

技术总结

本发明公开了一种高活性的锂掺杂氧化钨析氢电催化剂及其制备方法,包括步骤:步骤1、将0.8~3.2g钨酸钠粉末加入80~320mL去离子水,充分搅拌,形成分散溶液,调节其pH值至强酸性,充分搅拌后,转移至聚四氟乙烯内衬的水热釜,在150~200℃下,水热处理6~10h,待自然冷却后,依次抽滤、冷冻和真空干燥,得到氧化钨粉末;步骤2、按照氧化钨粉末与氢氧化锂粉末按照摩尔比(95~99):(1~5)混合,研磨,转移至管式炉内,在惰性气氛下,以5~10℃的升温速率,自室温升温至400~800℃,退火处理2~6h,随炉冷却,得到锂掺杂氧化钨析氢电催化剂粉末Li‑WO<subgt;3</subgt;,具有优异且稳定的析氢催化活性,而且降低了能耗,提高了产率。

技术研发人员:杨军,贾鹏飞,杨平平,郑璐瑶,曹一凡,梅俊

受保护的技术使用者:陕西科技大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!