一种新型电解水制氢系统的制作方法

本技术涉及一种高压电解水制氢,特别涉及一种电解水制氢系统。

背景技术:

1、现有技术中,一些实验室采用的碱液循环的电解制氢装置,由于电解制氢过程总设备散热量相对较大,循环碱液需要用电加热装置对其加热。实验室通常采用的方式是电热管(包括电热丝)直接加热含有碱液加热盘管的金属模块,通过金属模块的导热将盘管内的碱液进行加热(如图3,包括c1.测温点;c2.碱液进口;c3.碱液出口;c4.电加热棒;c5.保温层;c6.金属模块;c7.碱液盘管)。由于电热管的表面温度较高,电热管与碱液盘管的距离不同,使局部碱液盘管承受很高的温度,这就加速了碱液对盘管的腐蚀速度;同时电热器表面的高温也给装置带来很大的安全隐患。

2、此外,许多的实验室设备都需要对实验变化进行直接观察,以弥补许多信号传感器带来的信息不足。为了便于观察实验状况,传统的实验室电解水制氢设备多为常压设备,一般采用开盖或者通过视窗观察产生气泡量的变化,这种方式对于高压制氢的实验装置来说有很高的危险性,操作上也是难以实现的。

3、传统的电解制氢流程中,电解槽制出的氢气或者氧气,在气液分离装置(如图5)进行气液分离后经管道进入洗气槽,通过插入清洗液内的管道鼓泡冒出到达设备出口排出系统。补充水是通过切换阀门间歇交替向氢气侧及氧气侧的洗气装置注入,然后溢流到气液分离器;由于补充水的间歇注入,使洗气槽内的水温有周期性变化,排出气体的温度及循环碱液的浓度都会有不同程度的波动变化。

4、因此,亟需一种新的电解水制氢系统以解决上述现有技术中存在的问题。

技术实现思路

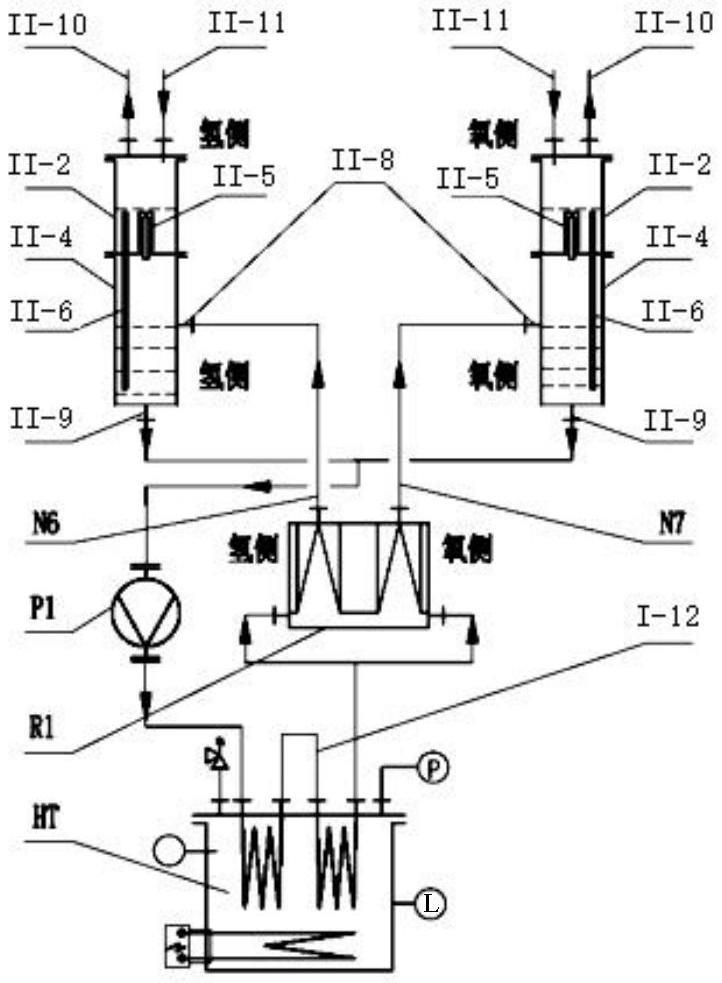

1、针对现有技术中的不足之处,本实用新型提供了一种实验室用的新型电解水制氢系统。该系统包括用于电解水制氢装置的碱液加热器i和带洗气功能的气液分离装置ii,所述的碱液加热器i是在一个密闭容器(加热罐)中采用电热管加热的方式,加热汽化水形成一定温度压力的饱和水蒸汽,再用饱和水蒸汽对密闭容器中的碱液盘管进行加热,以达到所需的碱液温度。所述的带洗气功能的气液分离装置ii,能够直接观察内部的状态变化,用于实验室高压电解水制氢装置的气液分离及气体的洗涤,使用压力可达到3.0mpa,其结构简单,又能实现系统气体与清洗液充分接触,洗去可能夹带的杂质;同时也能与清洗液充分换热,降低成品气体的出口温度,使系统中的气液分离功能及气体洗涤功能组合成为一体,有利于设备的集成化,使用更便捷,非常有利于规模化应用。

2、本实用新型第一方面提供了一种新型电解水制氢系统,该系统包括用于给电解水制氢装置提供热碱液的碱液加热器i和用于给电解水制氢装置输出的气体进行洗气及气液分离装置ii,其中:

3、所述的碱液加热器i,其包括盖板、罐体、碱液盘管、电加热管;所述盖板可拆卸式固定于罐体顶部;电加热管插入式固定于罐体的侧壁下部;碱液盘管插入式固定安装在盖板上,碱液盘管一端为碱液进口i,另一端为碱液出口i;且碱液进口i、碱液出口i分别朝罐体外侧设置;所述的碱液盘管设置至少两组;

4、所述的气液分离装置ii,其包括上盖、洗气槽、隔板、气液分离器;其中,上盖可拆卸式固定于洗气槽顶部;隔板夹持在洗气槽与气液分离器的中间;所述洗气槽、隔板、气液分离器为可拆卸式固定连接;所述的上盖上设置有气体出口和纯水入口;所述隔板上设置有降液管及至少一个泡罩;所述的泡罩由泡帽和升气管组成;所述的泡帽为倒置的u形容器结构,且在开口端侧壁设置微孔;所述的升气管为直通的管道,穿过并固定在隔板上,升气管下管口延伸入气液分离器,且下管口与气液分离器的液面保持一定距离;升气管上管口延伸至泡帽内部,伸入长度大于泡帽下端微孔设置的最高高度;所述降液管为直通的管道,穿过并固定在隔板上,降液管下管口延伸至气液分离器的液面以下,降液管上管口高出微孔设置的最高高度。

5、对于上文所的技术方案而言,进一步地,所述电解水制氢装置输出的气体分为氢气和氧气两种,因此分别在氢气和氧气的输出端设置气液分离装置ii。

6、对于上文所的技术方案而言,有如下优选:使用状态下,所述的碱液加热器i的多组碱液盘管的连接方式分为串联或并联两种:连接方式一为单回路加热方式,多组碱液盘管通过连通管将多组盘管串联成一路碱液加热回路。连接方式二为双回路加热方式,多组碱液盘管之间并联,使得多路碱液能够被同时均匀加热。

7、对于上文所的技术方案而言,进一步地,所述的碱液加热器i中的碱液盘管,每组盘管的进出口都自下而上穿过盖板并与盖板密封固定连接,实际应用中可根据需要设置盘管的组数。

8、对于上文所的技术方案而言,进一步地,所述的碱液加热器i中的盖板上设有注水口,同时也作为抽真空的接口,还设置有阀门用以控制启闭。

9、对于上文所的技术方案而言,进一步地,所述的碱液加热器i中的盖板上还设有泄压口,装有泄压阀,当密闭式碱液加热器i的罐体内超压时能够自行泄压。

10、对于上文所的技术方案而言,进一步地,所述的碱液加热器i中的罐体上设液位报警器,罐内加水量要确保工作时水位不会低于该位置,低于该位置时要发出报警提示。

11、对于上文所的技术方案而言,进一步地,所述的碱液加热器i中的罐体上还设置有测温表和/或测压表,所提供的温度和压力信号用于加热器的控制。由于饱和水蒸气的温度和压力的平衡关系,可采用温度控制及采用压力控制都可以得到稳定的温度。

12、对于上文所的技术方案而言,进一步地,所述的碱液加热器i中,所述盖板与罐体通过螺栓相连;所述电加热管通过螺纹固定安装在罐体上。

13、对于上文所的技术方案而言,进一步地,所述气液分离装置ii的洗气槽为管状耐碱玻璃,耐压3.0mpa以上,耐温100℃以上。

14、对于上文所的技术方案而言,进一步地,所述所述泡帽上的微孔,包括设置若干条形孔或圆孔等形式;从而气液分离装置ii为了达到气体以微小气泡形式冒出的效果,实现对气体充分清洗的目的,泡帽上微孔的数量及开孔尺寸需满足装置的产气量要求,总开口面积与装置设计气量成正比。

15、对于上文所的技术方案而言,进一步地,所述的泡帽为顶端封闭,内部中空,底部开有若干微孔的倒置的u形容器结构,即u形容器开口端侧壁设置若干微孔,所述微孔可以为若干长为10~30mm,宽为0.3~4mm均布的条形孔;实施例以12mm*(0.3~0.5mm)均布的条形孔作为举例,或者是若干φ1~4mm均布的圆孔;实施例以φ1mm均布的圆孔作为举例,两者均可。

16、对于上文所的技术方案而言,进一步地,所述气液分离装置ii的上盖与洗气槽顶部的固定连接方式常规选择通过法兰密封连接;

17、对于上文所的技术方案而言,进一步地,所述气液分离装置ii的气体出口连接的管路上设置有气体阀门;所述的纯水入口连接的管路上设置有液体阀门;

18、对于上文所的技术方案而言,进一步地,所述气液分离装置ii的隔板与洗气槽或气液分离器的固定连接方式常规选择法兰式密封连接。

19、对于上文所的技术方案而言,进一步地,所述气液分离装置ii的降液管上管口高出隔板为30~70mm,形成洗液池。

20、对于上文所的技术方案而言,进一步地,所述的气液分离装置ii气液分离器常规组成包括气液分离器主体、装有气体阀门的碱气进口,和底部装有液体阀门的碱液出口ii。

21、与现有技术相比,本实用新型具有如下有益效果:

22、1、采用一种带洗气功能的气液分离装置ii用以进行电解气体的气液分离及气体洗涤。采用一种密闭式碱液加热器i作为循环碱液的加热器。适合多种管道的连接方式达到不同的实验目的。

23、2、采用纯水作为加热介质,水蒸气的传热系数大,可降低盘管的换热温度,减少换热面积,降低碱液对盘管的腐蚀风险。电热管完全浸泡在饱和水蒸汽中,无高温明火隐患。

24、3、碱液加热器i采用封闭设计,一次性补水,操作过程不消耗水分。碱液加热器i使用前要抽真空排除不凝气,可使正常工作时碱液加热器i内饱和水蒸汽温度均匀,无过热点,温控准确。

25、4、设置压力保护装置、液位保护装置、过热保护装置等。碱液加热器i内的碱液盘管可以是单一回路盘管,也可以是两个回路或多个回路的盘管。

26、5、两多个回路也可以采用串联或并联的多个连接方式;可使两个及多个回路的盘管同时得到均匀的加热。

27、6、本实用新型的气液分离装置ii是将系统中的气液分离功能及气体洗涤功能组合成为一体,减少设备了之间的外部管道衔接,有利于设备的集成化。

28、7、洗气槽采用高压耐碱玻璃,可直接观察气体鼓泡冒出的状态及纯水补充的状态,在仪表检测方面出现问题时可以通过人工观察分析设备状况。系统补充制氢消耗的纯水,采用氢侧、氧侧同时连续补充的方式,可使排气温度相对稳定,在补充水的冷却作用下排气温度降低15~25℃。

29、8、采用泡罩鼓泡方式进行气体的洗涤、泡罩及降液管安装在位于洗气槽与汽液分离器中间的隔板上、氢气或者氧气通过升气管进入泡帽,泡帽底部开有若干小的微孔,使气体以微小气泡形式冒出,能与清洗液充分接触,洗去可能夹带的杂质;同时也能与清洗液充分换热,降低成品气体的出口温度。泡帽上微孔的数量及微孔尺寸需满足装置的产气量要求,总开口面积与装置设计气量成正比。

30、9、补充进系统的纯水经洗气换热后通过降液管溢流进入气液分离器。降液管下部插入气液分离器的液面以下,防止气体沿降液管倒流。

- 还没有人留言评论。精彩留言会获得点赞!