一种铝合金表面定向蒸发染色工艺的制作方法

本发明涉及铝合金表面处理,具体涉及一种铝合金表面定向蒸发染色工艺。

背景技术:

1、铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入。铝合金密度低,但强度比较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上广泛使用,使用量仅次于钢。

2、如专利公告号cn109385656a公开了一种铝合金表面处理工艺,首先对铝合金表面依次用去离子水、丙酮、乙醇对铝合金表面上的油污以及杂质进行相应的清理,得到相应较为清洁的铝合金表面,然后取相应的氢氧化钠配合相应的水体搅拌成相应的氢氧化钠溶液,采用相应的氢氧化钠溶液对清洗后的铝合金表面再次进行相应的清洗与擦拭,对铝合金表面粘附的顽固油污以及铝合金表面形成的自然氧化膜进行相应的清除,再经过相应的活化、染色、封孔、形貌处理、覆膜,能够有效的对铝合金进行相应的保护。

3、现有计算中,采用相应的氢氧化钠溶液对清洗后的铝合金表面再次进行相应的清洗与擦拭后,对于铝合金表面的多孔氧化铝膜的状态不能有效获知,对于清洗与擦拭是否满足要求不能识别,对多孔氧化铝膜的加工具有较大的不确定性。

技术实现思路

1、本发明的目的在于提供一种铝合金表面定向蒸发染色工艺,本发明在铝合金表面定向蒸发染色工艺中,对铝合金表面生成多孔氧化铝膜的状态进行识别,即通过将铝合金表面的多孔氧化铝膜图像分割为若干个多孔氧化铝膜图像子单元,通过获取多孔氧化铝膜图像子单元的异常总比、单元合格比和点面方差值,从多孔氧化铝膜的孔径状态、孔的排布状态及其他干扰因素(污渍或缺陷)等多个维度获取多孔氧化铝膜的多孔行为基数,通过多孔行为基数完成对多孔氧化铝膜的表征,精准度高。

2、本发明的目的可以通过以下技术方案实现:

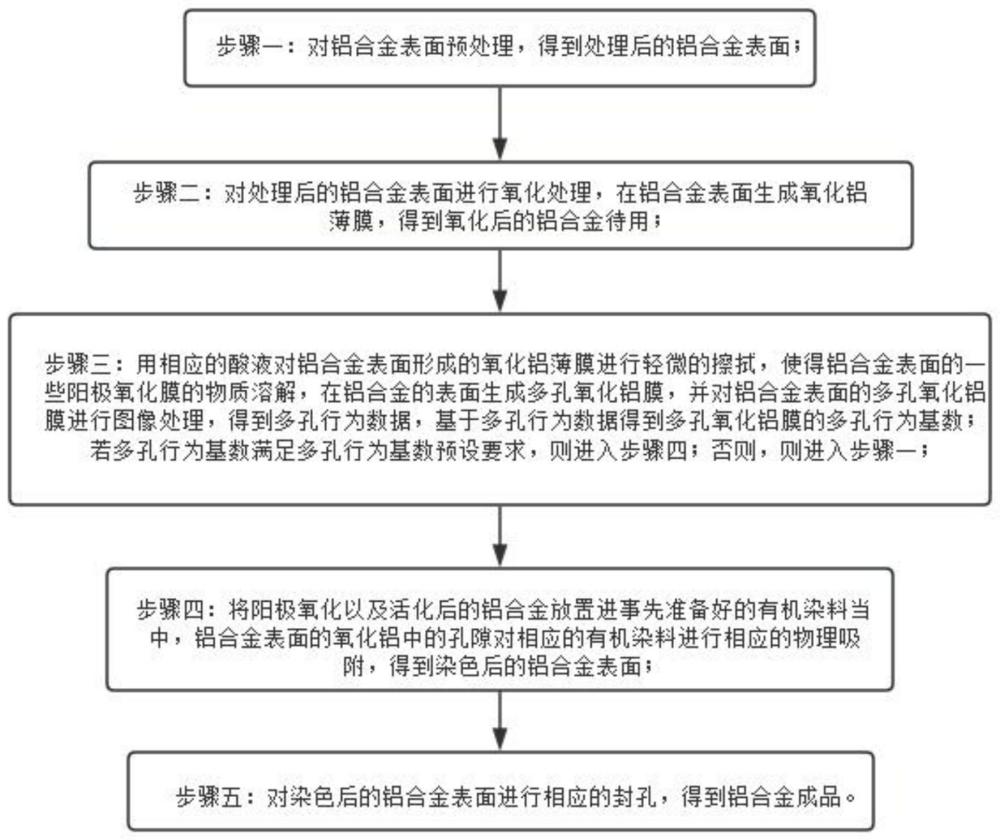

3、一种铝合金表面定向蒸发染色工艺,包括以下步骤:

4、步骤一:对铝合金表面预处理,得到处理后的铝合金表面;

5、步骤二:对处理后的铝合金表面进行氧化处理,在铝合金表面生成氧化铝薄膜,得到氧化后的铝合金待用;

6、步骤三:用相应的酸液对铝合金表面形成的氧化铝薄膜进行轻微的擦拭,使得铝合金表面的一些阳极氧化膜的物质溶解,在铝合金的表面生成多孔氧化铝膜,并对铝合金表面的多孔氧化铝膜进行图像处理,得到多孔行为数据,基于多孔行为数据得到多孔氧化铝膜的多孔行为基数;

7、若多孔行为基数满足多孔行为基数预设要求,则进入步骤四;

8、否则,则进入步骤一;

9、步骤四:将阳极氧化以及活化后的铝合金放置进事先准备好的有机染料当中,铝合金表面的氧化铝中的孔隙对相应的有机染料进行相应的物理吸附,得到染色后的铝合金表面;

10、步骤五:对染色后的铝合金表面进行相应的封孔,得到铝合金成品。

11、作为本发明进一步的方案:步骤三中,将铝合金表面的多孔氧化铝膜图像分割为若干个多孔氧化铝膜图像子单元;

12、多孔行为数据包括多孔氧化铝膜图像子单元大的点面方差值、多孔氧化铝膜图像子单元的单元合格比和多孔氧化铝膜图像子单元的异常总比。

13、作为本发明进一步的方案:将多孔氧化铝膜图像子单元的异常总比记为yz;

14、将多孔氧化铝膜图像子单元的单元合格比记为dh;

15、将多孔氧化铝膜图像子单元的点面方差值记为df;

16、即通过公式计算得到多孔氧化铝膜的多孔行为基数dkj,其中,a1、a2、a3为预设比例系数。

17、作为本发明进一步的方案:多孔氧化铝膜图像子单元的点面方差值的获取过程为:

18、获取多孔氧化铝膜图像子单元的孔数比方差;

19、获取多孔氧化铝膜图像子单元的孔径值方差;

20、将多孔氧化铝膜图像子单元的孔数比方差与多孔氧化铝膜图像子单元的孔径值方差进行加权处理,得到多孔氧化铝膜图像子单元的点面方差值。

21、作为本发明进一步的方案:多孔氧化铝膜图像子单元的孔数比方差的获取过程为:

22、对多孔氧化铝膜图像子单元中的孔数量进行获取,并将多孔氧化铝膜图像子单元中的孔数量与多孔氧化铝膜图像子单元的面积值进行比值计算,得到多孔氧化铝膜图像子单元的孔数比;

23、对所有多孔氧化铝膜图像子单元的孔数比进行整合,得到多孔氧化铝膜图像子单元的孔数比组;

24、按照方差计算公式对多孔氧化铝膜图像子单元的孔数比组进行处理,得到多孔氧化铝膜图像子单元的孔数比方差。

25、作为本发明进一步的方案:多孔氧化铝膜图像子单元的孔径值方差的获取过程为:

26、获取每个多孔氧化铝膜图像子单元内孔的孔径值,再将多孔氧化铝膜图像子单元内所有孔的孔径值进行整理,得到多孔氧化铝膜图像子单元的孔径值组;

27、按照方差计算公式对多孔氧化铝膜图像子单元的孔径值组进行处理,得到多孔氧化铝膜图像子单元的孔径值方差。

28、作为本发明进一步的方案:多孔氧化铝膜图像子单元的单元合格比的获取过程为:

29、将多孔氧化铝膜图像子单元的孔径值组中的最大孔径值与最小孔径值进行差值计算,得到多孔氧化铝膜图像子单元孔径极限偏差值;

30、再将多孔氧化铝膜图像子单元的孔径值方差与多孔氧化铝膜图像子单元孔径极限偏差值进行乘积计算,得到多孔氧化铝膜图像子单元的孔径偏离幅值;

31、将多孔氧化铝膜图像子单元的孔径偏离幅值与预设的多孔氧化铝膜图像子单元的孔径偏离幅值要求范围进行比较得到合格多孔氧化铝膜图像子单元和不合格多孔氧化铝膜图像子单元;

32、将合格多孔氧化铝膜图像子单元的数量与不合格多孔氧化铝膜图像子单元的数量进行比值计算,得到多孔氧化铝膜图像子单元的单元合格比。

33、作为本发明进一步的方案:若多孔氧化铝膜图像子单元的孔径偏离幅值满足预设的多孔氧化铝膜图像子单元的孔径偏离幅值要求范围,则多孔氧化铝膜图像子单元记为合格多孔氧化铝膜图像子单元;

34、若多孔氧化铝膜图像子单元的孔径偏离幅值不满足预设的多孔氧化铝膜图像子单元的孔径偏离幅值要求范围,则多孔氧化铝膜图像子单元记为不合格多孔氧化铝膜图像子单元。

35、作为本发明进一步的方案:多孔氧化铝膜图像子单元的异常总比获取过程为:

36、获取不合格多孔氧化铝膜图像子单元中的孔径值,将不满足孔径要求的孔记为非标准孔;

37、将非标准孔的孔径值与预设的孔径要求进行比较处理,得到非标准孔的孔径偏差;

38、再将非标准孔的孔径偏差与非标准孔的偏差系数进行差值计算,得到非标准孔的孔径异值;

39、非标准孔的孔径异值进行求和,得到不合格多孔氧化铝膜图像子单元的孔径异总值;

40、孔径异总值与孔径异总值阈值进行比值计算,得到不合格多孔氧化铝膜图像子单元的孔径异比;

41、将不合格多孔氧化铝膜图像子单元的孔径异比与异点单元的异点区域总比乘积计算,得到多孔氧化铝膜图像子单元的异常总比。

42、作为本发明进一步的方案:异点单元的异点区域总比的获取过程为:

43、对多孔氧化铝膜图像子单元中的异点进行识别;

44、将多孔氧化铝膜图像子单元中存在异点的单元记为异点单元;

45、在异点单元内构建异点区域,并获取异点区域面积值;

46、将异点区域面积值与异点单元面积值进行比值计算,得到异点区域占比;

47、将所有异点单元的异点区域占比进行求和,得到异点单元的异点区域总比。

48、本发明的有益效果:本发明在铝合金表面定向蒸发染色工艺中,对铝合金表面生成多孔氧化铝膜的状态进行识别,即通过将铝合金表面的多孔氧化铝膜图像分割为若干个多孔氧化铝膜图像子单元,通过获取多孔氧化铝膜图像子单元的异常总比、单元合格比和点面方差值,从多孔氧化铝膜的孔径状态、孔的排布状态及其他干扰因素(污渍或缺陷)等多个维度获取多孔氧化铝膜的多孔行为基数,通过多孔行为基数完成对多孔氧化铝膜的表征,精准度高。

- 还没有人留言评论。精彩留言会获得点赞!