一种具有自修复功能的涂层的制备方法与流程

本发明属于具有自修复功能的涂层,具体涉及一种具有修复功能的铝合金涂层及用所述制备方法处理得到的铝合金产品。

背景技术:

1、铝是地壳中含量最多的金属元素,金属铝(al)银白色,具有良好的延展性,导电导热性能较好,因此有着非常广泛的应用。铝及铝合金制品在炊具、电力、建筑、电子产品、船舶、航空航天等众多行业内有着重要应用。从常见的炊具到高端电子产品,从输电线路到汽车轮毂及其重要零件,从高铁蒙皮到 c919 飞机蒙皮,因其对铝及铝合金的应用不同对材料的性能要求不同,因此对铝及铝合金的力学强度、硬度、耐磨损性能、耐腐蚀性能等有着不同的要求。

2、金属处于不稳定状态会发生腐蚀现象,在金属表面涂覆防腐涂层是目前普遍采取的措施,但受各种环境因素或者涂层自身性能的影响,涂层表面难免会出现一些细小的肉眼看不到的微裂纹,这些微裂纹暴露在空气中会不断蔓延扩大,造成涂层从基材上剥离而降低涂层的保护寿命。受生物系统的启发,具有一定自修复能力的智能型涂料得到了学术界以及工业界的广泛关注。所谓自修复涂料是指涂层遭到破坏后具有自修复功能,或者是在一定条件下具有自修复功能的涂料。自20世纪80年代开始出现关于自修复涂料的文献报道。早期的自修复防腐涂料是基于六价铬在潮湿的环境中在碳钢表面形成一层致密的含有γ-fe2o3和cr2o3的钝化膜,对基材表面起到良好的延缓腐蚀的作用。但是六价铬化合物不仅有毒而且容易被人体吸收,具有致癌作用,不符合健康环保的要求。防腐涂料必须满足当今对环境保护法律法规的要求,因此节能环保的自修复防腐涂料是一种具有广阔前景的产品。

3、作为最接近的现有技术:cn113151829a公开了一种铝合金表面抗热开裂处理方法及用此种方法处理得到的铝合金产品,属于铝合金表面处理技术领域,所述铝合金表面抗热开裂处理方法是指在铝合金表面制备抗热开裂复合氧化膜,包括以下步骤:首先将铝合金在含有锆盐、钼盐与稀土金属盐的氧化溶液中进行化学氧化处理,在表面得到具有一定凸起结构的化学氧化膜,然后在二氧化铈溶胶/氧化石墨烯溶液体系中电复合获得具有较高抗热开裂性能的厚度在12-15μm的复合膜。该复合膜层置于450℃下烧结4h表面无开裂,经复合处理后铝合金表面摩擦系数降低,具有优异的抗疲劳性及耐蚀性能。

4、如cn116516443a一种具有自修复功能的镁合金耐蚀微弧氧化涂层及其制备方法。一种具有自修复功能的镁合金耐蚀微弧氧化涂层的制备方法,包括以下步骤:步骤a、镁合金预处理:将镁合金进行打磨抛光;步骤b、微弧氧化处理:将不锈钢作为阴极,将镁合金作为阳极放入微弧氧化电解液中进行微弧氧化处理,在镁合金的表面原位形成一层多孔的微弧氧化层。所述具有自修复功能的镁合金耐蚀微弧氧化涂层的制备方法,制得的镁合金耐蚀微弧氧化涂层具有长久的耐腐蚀性能和自修复性能,延长了镁合金的服役寿命,解决了现有镁合金防护涂层在使用过程中防护性能容易急剧下降,长期使用的耐腐蚀效果差,影响材料使用寿命的问题。

技术实现思路

1、本发明提供了一种具有自修复功能的涂层的制备方法,通过在阳极氧化过程中向阳极氧化膜层中掺入氧化铈纳米颗粒,以及在封孔过程中向阳极氧化膜孔道中掺入氧化铈颗粒有效的提高了氧化铈纳米颗粒在涂层中的含量,氧化铈的增加有效的提高了涂层的耐腐蚀性,以及涂层修复性能,通过最后的水合抛光处理,获得兼具耐磨、抗蚀、和裂痕修复性能的高品质涂层。

2、具体而言:一种具有自修复功能的涂层的制备方法,其特征在于包括如下步骤:

3、(1)表面预处理;

4、(2)阳极氧化处理;

5、(3)封孔;

6、(4)抛光。

7、其中,所述表面预处理的基材为金属,金属为铝或者铝合金,非钛或钛合金,非镁或镁合金;所述表面预处理包括有(a)磨抛;(b)超声;(c)碱蚀;(d)酸洗;(e)水洗和冷风吹干。

8、其中,所述磨抛:金属依次经 400 #、800 #、1000 #、1500 #的sic 砂纸进行打磨,然后金刚石研磨膏在抛光布上将打磨后的金属抛至镜面。

9、其中,超声:超声波清洗器中先用无水乙醇清洗 3min后使用蒸馏水冲洗,然后用冷风吹干,最后再放进蒸馏水中进行超声波清洗 60s,超声频率40-60khz。

10、其中,碱蚀:50℃,10 wt% naoh溶液中碱蚀50s。

11、其中,酸洗:25℃,20wt% hno3溶液中酸洗60s。

12、其中,阳极氧化处理:阳极氧化液由8-10g/l草酸、2-3g/l酒石酸、1.0-1.5g/l十二烷基苯磺酸钠、1.5-2g/l若丁、1-2g/l乙二醇、3-5g/l 10-100nm氧化铈纳米颗粒和去离子水组成,阳极氧化材采用恒定电流,电流密度为1-3a/dm2,时间为1-2h,温度常温。

13、其中,封孔后处理使用的封孔液包括有5-7g/l 10-100nm氧化铈纳米颗粒、2-3g/l十二烷基苯磺酸钠、0.3-0.5水溶性苯并三氮唑和去离子水。

14、其中,封孔步骤为:于20-25℃,将经过阳极氧化处理的金属浸泡于封孔液中30-50min,辅助抽真空和搅拌处理,抽真空的真空度为0.3-0.5mpa,搅拌速度200-300rpm,然后停止搅拌,加热封孔液,5-8min升温于90-95℃,恒温处理20-30min,自然冷却至25-35℃,去离子水洗涤和吹干。

15、其中,所述抛光采用水合抛光机,抛光速度300-400rpm,时间20-30s,压力200-300mpa,过热水蒸气温度110-120oc。

16、本发明选用的基材为铝合金,而非钛或钛合金,非镁或镁合金,非不锈钢等阀金属,铝合金的选择并非随意选择,而是经过试验,以及对应的氧化铈的填充量和修复效果得出,其他非铝的阀金属在效果上远远低于铝合金的效果,铝合金在选择上,优选用2024铝合金。

17、为了保证铝制品品质,由于铝合金阳极氧化膜具有较高的透明性,且铝合金基体本身的合金成分、表面金相组织和粗糙度以及表面洁净度的不同,将造成阳极氧化膜层的生成状态不同,所以十分有必要对铝合金型材进行预处理。铝合金的预处理方法分为机械预处理法和化学预处理法。阳极氧化工艺中用到的机械预处理方法主要是通过磨抛进行机械抛光,目的是获得光亮表面;化学预处理方法包括超声脱脂、碱蚀、酸洗。

18、磨抛:金属依次经 400 #、800 #、1000 #、1500 #的sic 砂纸进行打磨,然后金刚石研磨膏在抛光布上将打磨后的金属抛至镜面。

19、碱蚀:50℃,10 wt% naoh溶液中碱蚀50s。碱蚀的目的是为了进一步清除试样表面的污物,彻底去除铝合金表面的自然氧化膜和变质层。其中,自然氧化膜是因为铝材暴露在大气中时,形成的厚度大约为 5 nm 的氧化膜,该层氧化膜具有较强的保护能力,阻止着外界离子向金属内部的渗入,这时候进行阳极氧化处理效果难以保证。而变质层则是来源于机械前处理的磨抛阶段,试样在经过机械抛光后,其表面的金相组织与铝材内部组织是不同的,在表面生成着一层厚度约为 2~20 nm 的非晶态变质层。

20、酸洗:25℃,20wt% hno3溶液中酸洗60s。经过碱蚀后,氧化膜和变质层会被彻底处理掉,

21、但同时也会有一些碱蚀产物出现,称作浮灰。这层浮灰主要是由于 cu、fe、si等不溶性元素残留附着于样品表面形成,酸洗的目的是为了避免阳极氧化电解液受到污染,延长电解液使用寿命,并使所生成的阳极氧化膜表面干净光滑有光泽。

22、预处理后,进行阳极氧化处理,阳极氧化液由8-10g/l草酸、2-3g/l酒石酸、1.0-1.5g/l十二烷基苯磺酸钠、1.5-2g/l若丁、1-2g/l乙二醇、3-5g/l 10-100nm氧化铈纳米颗粒和去离子水组成,阳极氧化材采用恒定电流,电流密度为1-3a/dm2,时间为1-2h,温度常温。阳极氧化采用的草酸和酒石酸复合酸改善阳极氧化膜本身固有的耐腐蚀性和耐磨性,形成的阳极氧化孔道集中分布在50-80nm,以十二烷基苯磺酸钠作为表面活性剂改善氧化铈纳米颗粒的分散性,以若丁作为缓蚀剂进一步氧化铈的分散性,并提高氧化膜的物化性质,二乙醇是为了提高阳极氧化溶液的溶解性。

23、阳极氧化后进行封孔处理,封孔后处理使用的封孔液包括有5-7g/l 10-100nm氧化铈纳米颗粒、2-3g/l十二烷基苯磺酸钠、0.3-0.5水溶性苯并三氮唑和去离子水,封孔步骤为:于20-25℃,将经过阳极氧化处理的金属浸泡于封孔液中30-50min,辅助抽真空和搅拌处理,抽真空的真空度为0.3-0.5mpa,搅拌速度200-300rpm,然后停止搅拌,加热封孔液,5-8min升温于90-95℃,恒温处理20-30min,自然冷却至25-35℃,去离子水洗涤和吹干。

24、最后进行水合抛光,除去铝材表面多余氧化铈或者其他杂志颗粒。

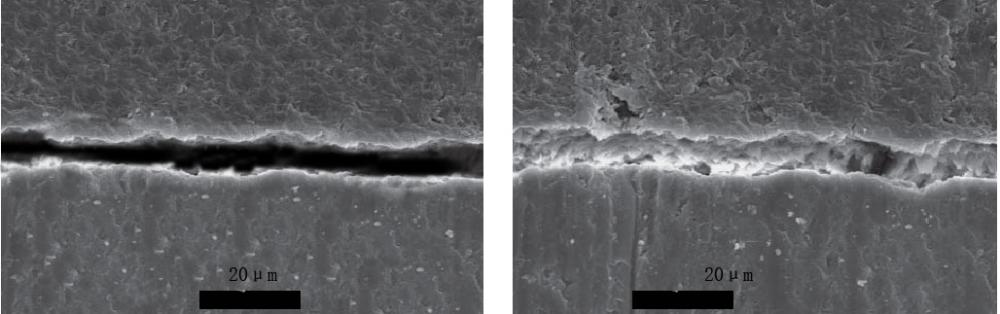

25、有益技术效果:本发明采用的铈为氧化铈,并非铈盐,氧化铈微溶于酸中,在酸性草酸和酒石酸组成的阳极氧化液中,仅少量被腐蚀,腐蚀会部分提高氧化铈的分散性,氧化铈以ceo2无机颗粒分散在氧化膜和氧化膜孔道中,当发生磨损、出现裂痕或者被酸液时,可能的机理为:ce4+会被金属铝还原为ce3+,在空气条件下,然后会形成氢氧化铈和氢氧化铝,或者ce3+被再次氧化为ce4+,从而提高涂层的耐腐蚀性和自修复性,此外,本发明的氧化铈的填充量较高,因此自修复速度较快,优于自修复同类产品。

- 还没有人留言评论。精彩留言会获得点赞!