盐穴储气库水平井造腔模拟实验装置与方法与流程

1.本公开涉及地下储库领域,特别涉及一种盐穴储气库水平井造腔模拟实验装置与方法。

背景技术:

2.盐穴是盐矿开采后形成地下洞穴,密封性较好,可作为储存天然气等产品的储存库,这种储存库称为盐穴储气库。

3.盐矿在开采过程中,开采参数不同会形成不同形状的盐穴,而盐穴储气库用于存储天然气等产品,对盐穴的形状和体积有一定的要求。为了更好地了解盐穴的形成过程,可在开采前模拟盐矿的开采过程,了解开采参数(比如,注水量)对形成的盐穴的形状和体积的影响。

4.在盐矿的开采过程中会钻取沿竖直方向布置的垂直井,通过垂直井向盐矿输送水,水溶解盐矿后变成卤水,并在盐矿中行成盐穴,卤水通过垂直井输送至地面。相关技术中,采用的单井垂直井的模拟造腔方式,也即模拟单个垂直井的盐矿中盐穴的形成过程。但是,目前我国的盐矿开采大多采用垂直井与水平井相结合的方式进行采盐,盐穴储气库的建设也逐渐开始采用垂直井与水平井相结合的造腔方式,其中,水平井指与垂直井的底部连通且沿水平方向延伸。单井垂直井的模拟造腔方式已经不适用于对同时具有垂直井与水平井的环境进行造腔模拟。

技术实现要素:

5.本公开实施例提供了一种盐穴储气库水平井造腔模拟实验装置与方法,可用于垂直井与水平井的造腔模拟。所述技术方案如下:

6.一方面,本公开提供了一种盐穴储气库水平井造腔模拟实验装置,所述盐穴储气库水平井造腔模拟实验装置,包括:

7.盐砖,具有相互连通的第一模拟井和第二模拟井,所述第二模拟井沿竖直方向延伸,所述第一模拟井与所述第二模拟井的底部连通且沿水平方向延伸;所述第一模拟井具有位于所述盐砖侧面的第一井口,所述第二模拟井具有位于所述盐砖顶面的第二井口;

8.第一造腔管柱,位于所述第一模拟井的内腔中,所述第一造腔管柱的外侧壁与所述第一模拟井的内侧壁贴合,且所述第一造腔管柱的一端与所述第二模拟井之间具有间隙;

9.第二造腔管柱,位于所述第二模拟井的内腔中,所述第二造腔管柱的外侧壁与所述第二模拟井的内侧壁贴合,且所述第二造腔管柱的一端与所述第一模拟井之间具有间隙;

10.注水器,位于所述盐砖外,所述注水器与所述第一造腔管柱位于所述第一井口的另一端连通;

11.卤水收集器,位于所述盐砖外,所述卤水收集器与所述第二造腔管柱位于所述第

二井口的另一端连通。

12.在本公开实施例的一种实现方式中,所述第一造腔管柱包括:

13.第一造腔外管柱,与所述第一模拟井的内壁固定连接,所述第一造腔外管柱为水溶性管柱;

14.第一造腔内管柱,位于所述第一造腔外管柱内,且所述第一造腔内管柱与所述第一造腔外管柱过盈配合;

15.其中,所述注水器与所述第一造腔内管柱连通。

16.在本公开实施例的一种实现方式中,所述第一造腔外管柱为水溶性聚乙二醇管。

17.在本公开实施例的一种实现方式中,所述第二造腔管柱包括:

18.第二造腔外管柱,与所述第二模拟井的内壁固定连接;

19.第二造腔内管柱,位于所述第二造腔外管柱内,且所述第二造腔内管柱的外直径小于所述第二造腔外管柱的内直径,所述第二造腔内管柱和所述第二造腔外管柱之间形成环空;

20.其中所述注水器还分别与所述第二造腔内管柱和所述环空连通,所述卤水收集器分别与所述第二造腔内管柱和所述环空连通。

21.在本公开实施例的一种实现方式中,所述盐穴储气库水平井造腔模拟实验装置还包括:

22.注油器,与所述环空连通。

23.在本公开实施例的一种实现方式中,所述盐穴储气库水平井造腔模拟实验装置还包括:

24.净水器,连通所述第一造腔管柱和所述注水器。

25.另一方面,本公开提供了一种盐穴储气库水平井造腔模拟实验方法,应用于上一方面所述盐穴储气库水平井造腔模拟实验装置,所述方法包括:

26.获取实验前的盐砖的第一质量;

27.基于预设注水量,控制所述注水器向所述第一造腔管柱中注水溶解所述盐砖中的矿盐,形成盐穴;

28.采用所述卤水收集器从所述第二造腔管柱中收集溶解有所述矿盐的卤水;

29.获取实验后的所述盐砖的第二质量;

30.基于所述第一质量、所述卤水的浓度、所述卤水的体积和所述第二质量,得到所述预设注水量与所述盐穴的体积的关系。

31.在本公开实施例的一种实现方式中,所述第一造腔管柱包括:

32.第一造腔外管柱,与所述第一模拟井的内壁固定连接,所述第一造腔外管柱为水溶性管柱;

33.第一造腔内管柱,位于所述第一造腔外管柱内,且所述第一造腔内管柱与所述第一造腔外管柱过盈配合;

34.其中,所述注水器与所述第一造腔内管柱连通;

35.控制所述注水器向所述第一造腔管柱中注水,包括:

36.控制所述注水器向所述第一造腔内管柱中注水;

37.通过所述第一井口向所述盐砖的外侧移动所述第一造腔内管柱;

38.再次采用所述注水器向所述第一造腔内管柱中注水。

39.在本公开实施例的一种实现方式中,所述第二造腔内管柱包括:

40.第二造腔外管柱,与所述第二模拟井的内壁固定连接;

41.第二造腔内管柱,位于所述第二造腔外管柱内,且所述第二造腔内管柱的外直径小于所述第二造腔外管柱的内直径,所述第二造腔内管柱和所述第二造腔外管柱之间形成环空;

42.其中所述注水器还分别与所述第二造腔内管柱和所述环空连通,所述卤水收集器分别与所述第二造腔内管柱和所述环空连通;

43.所述方法还包括:

44.采用所述注水器向所述第二造腔内管柱中注水;

45.采用所述卤水收集器从所述环空中收集卤水;或者,

46.采用所述注水器向所述环空中注水;

47.采用所述卤水收集器从所述第二造腔内管柱中收集卤水。

48.在本公开实施例的一种实现方式中,所述方法还包括:

49.采用注油器向所述环空中注入柴油;

50.控制所述注油器的注油量,得到注油量与所述盐穴的形状的关系。

51.本公开实施例提供的技术方案带来的有益效果是:

52.本公开实施例提供的盐穴储气库水平井造腔模拟实验装置,采用盐砖模拟盐矿,盐砖中的第一模拟井模拟水平井,第二模拟井模拟垂直井。通过注水器向第一造腔管柱中注入水,由于,第一造腔管柱的一端与第二模拟井之间具有间隙,第二造腔管柱的一端与第一模拟井之间具有间隙,水会进入上述间隙中,对第一模拟井未被第一造腔管柱覆盖的内壁和第二模拟井未被第二造腔管柱覆盖的内壁进行溶蚀,形成盐穴。同时溶蚀盐矿后的水成为卤水,卤水会通过水平的第二模拟井流向卤水收集器,卤水收集器收集上述卤水。基于盐砖溶蚀前后的质量、以及卤水的浓度和体积可以确定出盐砖中盐穴的体积,从而得到在盐穴储气库造腔过程中,注水量和盐穴的体积的关系。该方案适用于对同时具有垂直井与水平井的环境进行造腔模拟。

附图说明

53.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

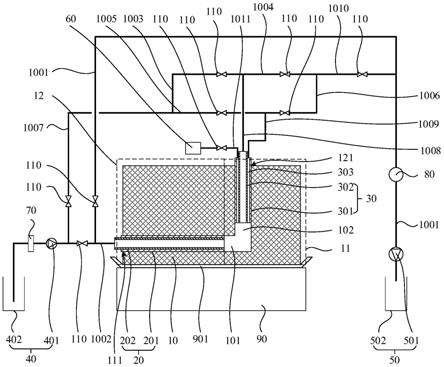

54.图1是本公开实施例提供的一种盐穴储气库水平井造腔模拟实验装置的结构示意图;

55.图2是本公开实施例提供的一种盐穴储气库水平井造腔模拟实验装置的结构示意图;

56.图3是本公开实施例提供的一种盐穴储气库水平井造腔模拟实验装置的制作流程图;

57.图4是本公开实施例提供的一种盐穴储气库水平井造腔模拟实验方法的流程图。

具体实施方式

58.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

59.图1是本公开实施例提供的一种盐穴储气库水平井造腔模拟实验装置的结构示意图。参见图1,盐穴储气库水平井造腔模拟实验装置包括盐砖10、第一造腔管柱20、第二造腔管柱30、注水器40和卤水收集器50。

60.盐砖10具有相互连通的第一模拟井101和第二模拟井102,第二模拟井102的沿竖直方向延伸,第一模拟井101与第二模拟井102的底部连通且沿水平方向延伸。第一模拟井101具有位于盐砖10侧面的第一井口111,第二模拟井102具有位于盐砖10顶面的第二井口121。第一造腔管柱20位于第一模拟井101的内腔中,第一造腔管柱20的外侧壁与第一模拟井101的内侧壁贴合,且第一造腔管柱20的一端与第二模拟井102之间具有间隙。第二造腔管柱30位于第二模拟井102的内腔中,第二造腔管柱30的外侧壁与第二模拟井102的内侧壁贴合,且第二造腔管柱30的一端与第一模拟井101之间具有间隙。注水器40位于盐砖10外,注水器40与第一造腔管柱20位于第一井口111的另一端连通。卤水收集器50位于盐砖10外,卤水收集器50与第二造腔管柱30位于第二井口121的另一端连通。

61.本公开实施例提供的盐穴储气库水平井造腔模拟实验装置,采用盐砖模拟盐矿,盐砖中的第一模拟井模拟水平井,第二模拟井模拟垂直井。通过注水器向第一造腔管柱中注入水,由于,第一造腔管柱的一端与第二模拟井之间具有间隙,第二造腔管柱的一端与第一模拟井之间具有间隙,水会进入上述间隙中,对第一模拟井未被第一造腔管柱覆盖的内壁和第二模拟井未被第二造腔管柱覆盖的内壁进行溶蚀,形成盐穴。同时溶蚀盐矿后的水成为卤水,卤水会通过水平的第二模拟井流向卤水收集器,卤水收集器收集上述卤水。基于盐砖溶蚀前后的质量、以及卤水的浓度和体积可以确定出盐砖中盐穴的体积,从而得到在盐穴储气库造腔过程中,注水量和盐穴的体积的关系。该方案适用于对同时具有垂直井与水平井的环境进行造腔模拟。

62.通过本公开实施例提供的盐穴储气库水平井造腔模拟实验装置,可以基于盐砖溶蚀前后的质量、以及卤水的浓度和体积可以确定出盐砖中盐穴的体积,模拟盐穴储气库造腔过程。同时控制注水量,得到注水量与盐穴的体积的关系,从而可以更加了解盐穴的形成过程,用于现场生产的指导。

63.在实际生产中,会在具有盐矿的地面先钻第一垂直井,然后在第一垂直井的井口的附近钻进一段第二垂直井,然后在第二垂直井的底部钻进一段斜井,也即倾斜的井,然后在斜井的另一端钻进水平井,使水平井与第一垂直井连通。本技术中的第一模拟井用于模拟该水平井,第二模拟井用于模拟第一垂直井。第二垂直井和斜井是为了方便钻井水平井,使水平井的与底面连通,而对于本公开实施例中盐砖则并不需要这样做,因为第二垂直井和斜井段不参与造腔溶蚀,所以本公开实施例中没有布置第二垂直井和斜井的模拟井,这对实验没有影响。

64.在本公开实施例中,盐砖10可以为天然盐块,或者在钻井过程中对地下进行取样得到的具有矿盐的岩芯进行切割而成,使得实验中使用的盐砖10的密度、含盐量等与实际盐矿中的盐矿的密度、含盐量等参数相等,从而保证实验的准确性。

65.在本公开实施例中,盐砖10的密度在2120千克每立方米(kg/m3)至2180千克每立

方米之间。例如,盐砖10的密度为2160千克每立方米。

66.本公开实施例中,盐砖10的体积不宜太大,以免不方便取样;由于盐穴储气库水平井造腔模拟实验装置是用于模拟盐穴储气库的造腔过程,因此盐砖10的体积也不宜太小,使得造腔时间太短,影响实验的准确性。

67.示例性地,盐砖10为长方体。盐砖10的长在30厘米(cm)至60厘米之间,盐砖10的宽在15厘米至40厘米之间,盐砖10的高在15厘米至40厘米之间。

68.示例性地,盐砖10的长为40厘米,盐砖10的宽为20厘米,盐砖10的高为20厘米。

69.示例性地,第一模拟井101和第二模拟井102分别为圆柱体。

70.由于盐矿被溶蚀,盐矿形成的盐穴的体积会逐渐变大,盐穴的体积越大,可以存储的介质的量越多。所以水平井和垂直井的体积不易过大,避免由于水平井和垂直井占用的体积较大,使形成的盐穴的体积减小。在本公开实施例中,第一模拟井101和第二模拟井102的体积也不宜过大。

71.在本公开实施例中,对于长40厘米、宽20厘米和高为20厘米的盐砖10而言,第一模拟井101的直径在2毫米(mm)至7毫米之间,第一模拟井101的长度在10厘米至35厘米之间;第二模拟井102的直径在2毫米至7毫米之间,第二模拟井102的长度在5厘米至15厘米之间。

72.示例性地,第一模拟井101的直径为5毫米,第一模拟井101的长度为35厘米;第二模拟井102的直径为5毫米,第二模拟井102的长度为10厘米。

73.当然,在盐砖10采用其他尺寸大小时,第一模拟井101的直径、第一模拟井101的长度、第二模拟井102的直径以及第二模拟井102的长度可以做适应性地调整。

74.在本公开实施例中,对于同一块盐砖10,也可以调整第一模拟井101的直径、第一模拟井101的长度、第二模拟井102的直径以及第二模拟井102的长度,从而了解水平井的参数和垂直井的参数对盐穴形状和体积的影响。

75.在本公开实施例中,第一造腔管柱20的外直径比第一模拟井101的直径小,方便将第一造腔管柱20放入第一模拟井101中。

76.示例性地,第一造腔管柱20的外直径比第一模拟井101的直径小0.1毫米至0.3毫米之间。

77.在本公开实施例中,第一造腔管柱20的外壁可以通过环氧树脂胶与第一模拟井101的内侧壁贴合。

78.在本公开实施例中,第二造腔管柱30的外直径比第二模拟井102的直径小,方便将第二造腔管柱30放入第二模拟井102中。

79.示例性地,第二造腔管柱30的外直径比第二模拟井102的直径小0.1毫米至0.3毫米之间。

80.在本公开实施例中,第二造腔管柱30可以通过环氧树脂胶与第二模拟井102的内侧壁贴合。

81.图2是本公开实施例提供的一种盐穴储气库水平井造腔模拟实验装置的结构示意图。参见图2,第一造腔管柱20包括:第一造腔外管柱201和第一造腔内管柱202。第一造腔外管柱201与第一模拟井101的内壁固定连接,第一造腔外管柱201为水溶性管柱。第一造腔内管柱202位于第一造腔外管柱201内,且第一造腔内管柱202与第一造腔外管柱201过盈配合。其中,注水器40与第一造腔内管柱202连通。

82.在实验的过程中,当实验进行一段时间后,水将盐砖10的矿盐溶解后,盐穴的体积越来越大。在图2中,水会先将盐砖10的右侧11的矿盐溶解,而盐砖10的左侧12由于有第一造腔管柱20,水不宜将盐砖的左侧12的矿盐溶解。此时在第一井口111处,向盐砖外移动第一造腔内管柱202,使得第一造腔外管柱201部分暴露在水中,由于第一造腔外管柱201为水溶性管柱,水会将暴露在水中的部分第一造腔外管柱201溶解,从而使得原本被第一造腔管柱20覆盖的矿盐被溶解,控制形成的盐穴的体积。

83.在本公开实施例中,第一造腔内管柱202的长度大于第一造腔外管柱201的长度,在初始状态,第一造腔内管柱202位于第一模拟井101的一端的端面与第一造腔外管柱201位于第一模拟井101的一端的端面在同一平面内,第一造腔内管柱202的另一端凸出第一造腔外管柱201的另一端。在移动第一造腔内管柱202时,工作人员握住第一造腔内管柱202凸出的部分,向盐砖10的外侧缓慢地旋转第一造腔内管柱202,移动第一造腔内管柱202。

84.示例性地,第一造腔外管柱201为水溶性聚乙二醇管柱。水溶性聚乙二醇材料与温度为40摄氏度(℃)以上的水接触时在水流冲刷下快速溶解,与温度为40℃以下的水接触时几乎不溶。在实验中,当不需要将第一造腔外管柱201溶解时,可以向第一造腔内管柱202内通入40℃以下的水,当第一造腔内管柱202移动后,需要将第一造腔外管柱201溶解时,可以向第一造腔内管柱202内通入40℃以上的水,将第一造腔外管柱201暴露在水中的部分溶解。也即可以通过水溶性聚乙二醇管柱实现第一造腔外管柱201的功能。

85.当然,在其他实现方式中,第一造腔外管柱201还可以为其他水溶性管柱。

86.在本公开实施例中,造腔模拟实验不仅需要了解盐穴的体积,还需了解盐穴的形状。在实验完成后割开盐砖10,观察盐穴的形状;或者在第一模拟井101和第二模拟井102中放置微型防水摄像头,对盐穴进行摄像,工作人员通过拍摄的图片或视频了解盐穴的形状;或者采用声呐,利用声波的传播和反射特性,得到盐穴的图像,从而了解盐穴的形状。

87.在本公开实施例中,第一造腔内管柱202与第一造腔外管柱201过盈配合,一方面,可以对第一造腔内管柱202进行固定;另一方面,可以使第一造腔内管柱202与第一造腔外管柱201的内侧壁贴合,使得初始状态下水无法溶解第一造腔外管柱201。

88.在本公开实施例中,将第一造腔内管柱202从第一模拟井101中向外移动的方法称为退步法。

89.在本公开实施例中,可以进行两次或多次退步,也即在第一次退步后,隔一段时间后,再进行第二退步,依次类推进行多次退步。可以根据实验需求控制每次退步的距离和两次退步之间的时间间隔,从而得出退步的距离和两次退步之间的时间间隔与盐穴形状的关系,用于指导现场盐穴储气库的造腔,从而得到稳定性高,且体积大的盐穴。

90.在本公开实施例中,退步次数在2次至8次之间。例如:退步次数为5次,当然退步次数也不限于上述次数,具体的次数可以根据实际情况进行调整。

91.在本公开实施例中,两次退步之间的时间间隔可以在0.5小时至5小时之间。例如:两次退步之间的时间间隔为1小时,当然两次退步之间的时间间隔也不限于上述时间,具体的时间可以根据实际情况进行调整。

92.需要说明的是,在目前的盐穴储气库造腔生产中,尚未采用水平井的退步法的造腔方法进行生产,通过本技术的实验模拟,可以了解退步法对实际造腔的影响,从而更好地将退步法应用在盐穴储气库实际盐穴储气库造腔生产中。并通过本公开实施例获得的数据

对现场造腔进行指导,得到符合形状、体积要求的盐穴。

93.其中,在实际生产中井内管道不易移动,可以采用割管的方法实现退步法,也即根据需要退步的距离(退步步长),下入设备将管柱隔断;或者,采用射孔的方法实现退步法,也即在设计退步达到的位置的管柱上射孔,水会通过孔对盐矿进行溶蚀。

94.当通过退步法的方法进行实验时,在还未进行退步时,第一造腔内管柱202的一端与第二模拟井102的底部之间的距离占第一模拟井101总长的五分之一至四分之一。通过退步法调整第一造腔内管柱202与第二模拟井102的底部之间的距离,从而调整盐穴的体积。

95.在其他实现方式中,可以不采用退步法的方式进行实验,也即整个第一造腔管柱20为普通的管柱,且与第一模拟井101的内侧壁贴合。水通过第一造腔管柱20流向第二造腔管柱30,该方法可以称为对流法。

96.当通过对流法的方法进行实验时,第一造腔管柱20的一端与第一模拟井101的底部之间的距离是不变的,为了形成更大体积的盐穴,此时第一造腔管柱20的一端与第一模拟井101的底部之间的距离较远,例如第一造腔管柱20的一端与第一模拟井101的底部之间的距离占第一模拟井101总长的二分之一至三分之二。

97.再次参见图2,第二造腔管柱30包括:第二造腔外管柱301和第二造腔内管柱302。第二造腔外管柱301与第二模拟井102的内壁固定连接,第二造腔内管柱302位于第二造腔外管柱301内,且第二造腔内管柱302的外直径小于第二造腔外管柱301的内直径,第二造腔内管柱302和第二造腔外管柱301之间形成环空303。其中注水器40还分别与第二造腔内管柱302和环空303连通,卤水收集器50分别与第二造腔内管柱302和环空303连通。

98.将第二造腔管柱30布置为第二造腔外管柱301和第二造腔内管柱302的形式,模拟现场垂直井的类型。在实验的过程中,可以将第一造腔管柱20与注水器的连通切断,通过注水器40向第二造腔内管柱302中注水,水溶解矿盐形成卤水,卤水收集器50从环空303中收集卤水,模拟实际生产中的正循环的造腔的过程。还可以通过注水器40向环空303中注水,水溶解矿盐形成卤水,卤水收集器50从中第二造腔内管柱302收集卤水,模拟实际生产中的反循环的造腔的过程。通过本技术的盐穴储气库水平井造腔模拟实验装置可以模拟多种工况下的造腔过程。

99.在本公开实施例中,第二造腔外管柱301的内直径与第二造腔内管柱302的外直径的差值在1毫米至3毫米之间。

100.如图2所示,第一造腔管柱20还与卤水收集器50连通。在实验的过程中,可以通过注水器40向第二造腔内管柱302中注水,水溶解矿盐形成卤水,卤水收集器50从第二造腔管柱30中收集卤水;或者在实验的过程中,可以通过注水器40向环空303中注水,水溶解矿盐形成卤水,卤水收集器50从第一造腔管柱20中收集卤水。模拟实际生产中从竖直井注水从水平井出卤水的过程。

101.如图2所示,第一造腔管柱20与卤水收集器50通过第一管道1001连通,第一造腔管柱20通过第二管道1002与注水器40连通。其中第一管道1001连接在第二管道1002上。

102.如图2所示,第二造腔内管柱302与注水器40通过第三管道1003连通,第二造腔内管柱302与卤水收集器50通过第四管道1004连通,环空303与注水器40通过第五管道1005连通,环空303与卤水收集器50通过第六管道1006连通。其中,第三管道1003的一端和第五管道1005的一端均连接在第七管道1007上,第七管道1007与第二管道1002、第三管道1003的

另一端和第五管道1005的另一端均连接在第八管道1008上,第八管道1008与第二造腔内管柱302连通。第四管道1004的一端和第六管道1006的一端均连接在第九管道1009上,第九管道1009与环空303连通,第四管道1004的另一端和第六管道1006的另一端均连接在第十管道1010上,第十管道1010与第一管道1001连通。

103.在本公开实施例中,上述第一管道1001、第二管道1002、第三管道1003、第四管道1004、第五管道1005、第六管道1006、第七管道1007、第八管道1008、第九管道1009和第十管道1010均为软管。第一管道1001、第二管道1002、第三管道1003、第四管道1004、第五管道1005、第六管道1006、第七管道1007和第十管道1010上设置有开关阀110,用于控制上述管道内液体通道的连通与截止,可以模拟不同的工况。

104.需要说明的时,当有多个管道连通时,可以通过三通管或其他类型的接头将管道连通。

105.在本公开实施例中,第二造腔外管柱301和第二造腔内管柱302在位于盐砖10外的一端是密封的,第二造腔外管柱301的外侧壁上具有通孔,第九管道1009与该通孔连通。

106.在图2中,第五管道1005和第七管道1007是断开的,表示在此时两个管道相交但并未连通,第五管道1005和第七管道1007是连通的并未断开。

107.在本公开实施例中,第二造腔内管柱302没有与第二造腔外管柱301固定连接,第二造腔内管柱302的一端伸出盐砖10外,可以在盐砖10外设置固定装置,将第二造腔内管柱302固定,保证第二造腔内管柱302的稳定性。

108.再次参见图2,盐穴储气库水平井造腔模拟实验装置还包括:注油器60。注油器60与环空303连通。

109.在实验的过程中,当盐砖10上方溶蚀的矿盐较多时,会使得盐砖上方的空间较大,可能使得形成的盐穴的形状不符合要求,此时需要控制盐穴的形状,通过注油器60向井中注入柴油,柴油的密度较小,会漂浮在形成的盐穴的上方,将水与盐穴上方的矿盐隔开,使得盐矿只能够向下溶蚀盐砖,从而控制盐穴的形状。

110.如图2所示,注油器60同样通过第十一管道1011与环空303连通,且第十一管道1011上布置有开关阀110,通过第十一管道1011控制注油器60与环空303的连通与断开。其中第十一管道1011与环空303的连通方式与第九管道1009与环空303的连通方式相同。

111.再次参见图2,盐穴储气库水平井造腔模拟实验装置还包括:净水器70。净水器70位于第二管道1002上。

112.通过注水器40向第一造腔管柱20,如果水中含有杂质,可能会导致第一造腔管柱20堵塞,在第一造腔管柱20和注水器40之间布置净水器70对水进行净化,减少水中的杂质,减小第一造腔管柱20被堵塞的可能性。

113.如图2所示,注水器40包括注水泵401和储水罐402,第一造腔管柱20通过第二管道1002与储水罐402连通,注水泵401位于第二管道1002上,可以通过控制注水泵401的功率来控制出水量。

114.在本公开实施例中,储水罐402中存储的为淡水。

115.在本公开实施例中,注水泵401可以为蠕动泵,蠕动泵可以精确地控制输送液体的流量,提高实验的准确性。

116.净水器70位于注水泵401和储水罐402之间,可以减小注水泵401被堵塞的可能性。

117.在本公开实施例中,在第二管道1002上还可以布置液体流量计,用于观测第二管道1002中液体的流量。

118.在本公开实施例中,注水泵401向第二造腔内管柱302中注水,使得第一模拟井101和第二模拟井102内的压力变大,水会自发地向第二造腔管柱30中移动,并流向第一管道1001,并最终流向卤水收集器50。

119.在本公开实施例中,卤水收集器50包括抽水泵501和卤水收集罐502,抽水泵501位于第一管道1001上。在压力不够时,抽水泵501可以工作从第二造腔内管柱302中抽取卤水。

120.如图2所示,在第一管道1001上布置有浓度计80。浓度计80用于检测卤水的浓度。

121.在其他实现方式中,也可以不布置浓度计,直接对卤水收集罐502中的卤水进行取样,检测取样的卤水的浓度即可。

122.如图2所示,盐穴储气库水平井造腔模拟实验装置还包括电子秤90,电子秤90上具有托盘901。托盘901用于承载盐砖10,将盐砖10放置在电子秤90上,可以更加直观地了解盐砖10的质量变化。

123.在其他实现方式中,也可以通过天平称取盐砖10的质量。

124.本公开实施例提供的盐穴储气库水平井造腔模拟实验装置可以得到注水量、退步距离、退步时间和注油量对盐穴体积和形状的影响。

125.图3是本公开实施例提供的一种盐穴储气库水平井造腔模拟实验装置的制作方法的流程图。参见图3,制作方法包括:

126.步骤s3001:在盐砖上钻取一水平方向延伸的水平凹槽。

127.其中,水平凹槽为圆柱状凹槽,水平凹槽的直径略大于第一造腔外管柱的外直径。

128.步骤s3002:将第一造腔内管柱插入第一造腔外管柱内,形成第一造腔管柱。

129.其中,第一造腔内管柱与第一造腔外管柱过盈配置。

130.步骤s3003:将第一造腔管柱安装在水平凹槽内。

131.将第一造腔管柱的一端用塑料薄片封堵,然后从第一造腔管柱用塑料薄片封堵的一端将第一造腔管柱插入水平凹槽内,往第一造腔管柱和水平凹槽的环空中注入环氧树脂胶,将第一造腔管柱安装在水平凹槽中。

132.其中第一造腔管柱的一端与水平凹槽的底部预留一端距离,例如该段距离可以占水平凹槽长度的五分之一至四分之一,方便后续继续钻进。将第一造腔管柱的一端用塑料薄片封堵,避免环氧树脂胶将第一造腔管柱的一端封堵。

133.步骤s3004:在盐砖上钻取一竖直方向延伸的竖直凹槽。水平凹槽的中心线和垂直凹槽的中心线垂直相交。垂直凹槽的底部接近水平凹槽底部。

134.垂直凹槽的直径比第二造腔外管柱的外直径略大。

135.步骤s3005:将第二造腔外管柱安装在垂直凹槽内。

136.将第二造腔外管的一端用塑料薄片封堵,然后从第二造腔外管用塑料薄片封堵的一端将第二造腔外管插入垂直凹槽内,往第二造腔外管和垂直凹槽的环空中注入环氧树脂胶,将第二造腔外管安装在垂直凹槽中。

137.其中第二造腔外管的一端与垂直凹槽的底部预留一端距离,例如该段距离可以占处置凹槽长度的五分之一至四分之一,方便后续继续钻进。将第二造腔外管的一端用塑料薄片封堵,避免环氧树脂胶将第二造腔外管的一端封堵。

138.步骤s3006:将第一造腔管柱和第二造腔外管柱顶端的塑料薄片钻穿,并将水平凹槽和垂直凹槽连通,形成第一模拟井和第二模拟井。

139.示例性地,可以用电钻带细钻头将第一造腔管柱顶端的塑料薄片和第二造腔外管柱顶端的塑料薄片钻穿,并将水平凹槽和垂直凹槽连通。

140.步骤s3007:将第二造腔内管柱放入第二造腔外管柱中,使第二造腔内管柱和第二造腔外管柱之间形成环空。

141.示例性地,将第二造腔内管柱放入第二造腔外管柱中后使用固定装置将第二造腔内管柱固定。

142.安装完成后使用管道将注水器和卤水收集器分别与第一造腔管柱、第二造腔管柱和环空连通。

143.上述方法中的参数可以参照装置中的参数,在此不做赘述。

144.图4是本公开实施例提供的一种盐穴储气库水平井造腔模拟实验方法的流程图。参见图4,该方法应用于上述盐穴储气库水平井造腔模拟实验装置,该方法包括:

145.步骤4001:获取实验前的盐砖的第一质量。

146.示例性地,可以在实验通过电子秤或者天平对盐砖进行称量,得到盐砖的第一质量。此时的盐砖为已经制作完第一模拟井和第二模拟井的盐砖。

147.步骤4002:基于预设注水量,控制注水器向第一造腔管柱中注水溶解盐砖中的矿盐,形成盐穴。

148.在本公开实施中,第一造腔管柱包括:第一造腔外管柱和第一造腔内管柱。第一造腔外管柱与第一模拟井的内壁固定连接,第一造腔外管柱为水溶性管柱;第一造腔内管柱位于第一造腔外管柱内,且第一造腔内管柱与第一造腔外管柱过盈配合;其中,注水器与所述第一造腔内管柱连通。

149.步骤4002包括:

150.控制注水器向第一造腔内管柱中注水。

151.通过第一井口向盐砖的外侧移动第一造腔内管柱。

152.再次采用注水器向第一造腔内管柱中注水。

153.步骤4003:采用卤水收集器从第二造腔管柱中收集溶解有矿盐的卤水。

154.在本公开实施例中,卤水收集器可以通过出水泵从第二造腔管柱中抽取溶解有矿盐的卤水。

155.步骤4004:获取实验后的盐砖的第二质量。

156.实验完成后,通过电子秤或者天平对盐砖进行称量,得到盐砖的第二质量。

157.步骤4005:基于第一质量、卤水的浓度、卤水的体积和第二质量,得到预设注水量与盐穴的体积的关系。

158.通过注水器向第一造腔管柱中注入水,由于,第一造腔管柱的一端与第二模拟井之间具有间隙,第二造腔管柱的一端与第一模拟井之间具有间隙,水会进入上述间隙中,对第一模拟井未被第一造腔管柱覆盖的内壁和第二模拟井未被第二造腔管柱覆盖的内壁进行溶蚀,形成盐穴。同时溶蚀盐矿后的水成为卤水,卤水会通过水平的第二模拟井流向卤水收集器,卤水收集器收集上述卤水。基于盐砖溶蚀前后的质量、以及卤水的浓度和体积可以确定出盐砖中盐穴的体积,从而得到在盐穴储气库造腔过程中,注水量和盐穴的体积的关

系。该方案适用于对同时具有垂直井与水平井的环境进行造腔模拟。同时可以基于盐砖溶蚀前后的质量、以及卤水的浓度和体积可以确定出盐砖中盐穴的体积,模拟盐穴储气库造腔过程。同时控制注水量,得到注水量与盐穴的体积的关系,从而可以更加了解盐穴的形成过程,用于现场生产的指导。

159.示例性地,可以通过量筒测量卤水的体积。

160.在本公开实施例中,不仅需要了解盐穴的体积,还需了解盐穴的形状。在实验的过程中,当实验进行一段时间后,水将盐砖的溶解后,盐穴的体积越来越大。在第一井口处,向盐砖外移动第一造腔内管柱,使得第一造腔外管柱部分暴露在水中,由于第一造腔外管柱为水溶性管柱,水会将暴露在水中的部分第一造腔外管柱溶解,从而使得部原本被第一造腔管柱覆盖的矿盐被溶解,控制形成的盐穴的体积。该方法可称为退步法。

161.具体退步法的解释可以参照装置中的解释,在此不做赘述。

162.在本公开实施例中,第二造腔内管柱包括:第二造腔外管柱和第二造腔内管柱。第二造腔外管柱与第二模拟井的内壁固定连接;第二造腔内管柱位于第二造腔外管柱内,且第二造腔内管柱的外直径小于第二造腔外管柱的内直径,第二造腔内管柱和第二造腔外管柱之间形成环空;其中注水器还分别与第二造腔内管柱和环空连通,卤水收集器分别与所述第二造腔内管柱和所述环空连通;

163.该方法还包括:

164.采用注水器向第二造腔内管柱中注水;

165.采用卤水收集器从环空中收集卤水;或者,

166.采用注水器向所述环空中注水;

167.采用卤水收集器从第二造腔内管柱中收集卤水。

168.在实验的过程中,可以将第一造腔管柱与注水器的连通切断,通过注水器向第二造腔内管中注水,水溶解矿盐形成卤水,卤水收集器从环空中收集卤水,模拟实际生产中的正循环的造腔的过程。还可以通过注水器向环空中注水,水溶解矿盐形成卤水,卤水收集器从中第二造腔内管柱收集卤水,模拟实际生产中的反循环的造腔的过程。通过本技术的盐穴储气库水平井造腔模拟实验装置可以模拟多种工况下的造腔过程。

169.在本公开实施例中,第一造腔管柱还与卤水收集器连通。在实验的过程中,可以通过注水器向第二造腔内管柱中注水,水溶解矿盐形成卤水,卤水收集器从第一造腔管柱中收集卤水;或者在实验的过程中,可以通过注水器向环空中注水,水溶解矿盐形成卤水,卤水收集器从第一造腔管柱中收集卤水。模拟实际生产中从竖直井注水从水平井出卤水的过程。

170.该方法还包括:

171.采用注油器向环空中注入柴油;

172.控制注油器的注油量,得到注油量与盐穴的形状的关系。

173.在实验的过程中,当盐砖上方溶蚀的矿盐较多时,会使得盐砖上方的空间较大,可能使得形成的盐穴的形状不符合要求,此时需要控制盐穴的形状,通过注油器向井中注入柴油,柴油的密度较小,会漂浮在形成的盐穴的上方,将水与盐穴上方的矿盐隔开,使得盐矿只能够向下溶蚀盐砖,从而控制盐穴的形状。

174.通过本技术提供的实验方法可以得到在盐穴储气库造腔过程中,注水量、注水时

间、退步步长和管柱位置等参数与盐穴的形状、体积的关系。

175.以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1