一种穿越溶腔充填物的施工方法与流程

[0001]

本发明涉及建筑施工技术领域,具体涉及一种穿越溶腔充填物的施工方法。

背景技术:

[0002]

在当下经济发展迅猛的阶段,为提升山区沿线经济,国家大力发展客货共线铁路,为提高速度,穿山越岭更多选用隧道,卡斯特地区多遇岩溶、暗河、大型充填溶腔等特殊地质。隧道施工过程中,遇到岩溶、暗河地段的规模较大,常有涌水、涌泥和突泥现象。常规隧道岩溶暗河排水以疏为主,堵排结合,多采用引水洞方式将与隧道正洞相交的岩溶暗河引排至不影响后期隧道运营的既有水系通道,但由于地质变化大,岩溶探测首段的局限性,不确定因素多,引水通道的施工仍面临着岩溶、涌水突泥等不良地质,岩溶暗河治理工程制约着整个隧道后续工程,施工安全风险大、工期长、成本高。

技术实现要素:

[0003]

本发明的目的在于提供一种穿越溶腔充填物的施工方法,采用该方法可以克服现有技术中对于溶腔施工时,施工难度大,容易出现涌泥的问题。

[0004]

为达到上述目的,本发明采用如下技术方案:一种穿越溶腔充填物的施工方法,包括如下步骤:

[0005]

(1)施工准备:包括计算顶管顶力、测量放样和设置工作井以及接收井;

[0006]

(2)顶进设备安装:包括进行导轨安装、靠背安装和千斤顶安装;

[0007]

(3)掘进工具准备:准备手推车、铁锹、镐和铲工具;

[0008]

(4)顶进施工:包括顶进设备施工、采用人工进入顶管内挖土、出土、套管接口处理、管内通风、顶管接收和固定封口步骤。

[0009]

采用本方案的原理和有益效果在于:本方案中,在工作坑内借助于顶进设备产生的顶力,克服管道与周围土壤的摩擦力,将管道按设计的坡度顶入土中,并将土方运走。一节管体完成顶入土层之后,再下第二节管体继续顶进。借助于主顶油缸及管道间、中继间等推力,把工具管从工作坑内穿过土层一直推进到接收坑内。为穿越溶腔充填物松散堆积体的作业人员提供安全作业环境,同时也减小对堆积体的施工扰动。

[0010]

进一步,步骤(4)中的顶进设备施工包括如下步骤:

[0011]

1)安装好顶铁,挤牢,启动油泵,千斤顶进,活塞伸出一个工作行程,将顶管推前一定距离;

[0012]

2)停止油泵,打开控制阀,千斤顶回油,活塞回缩;

[0013]

3)添加顶铁,重复上述操作,直至需要安装下一节管体为止;

[0014]

4)卸下顶铁,下管,在钢管接口处套上止水橡胶圈后,启动油泵把管体接口连接到钢承口内,待止水橡胶圈完全进入钢承口后,继续顶进。

[0015]

进一步,步骤(4)中还包括对管体进行湿润。

[0016]

进一步,步骤(4)中,预留前端2段管节暂不进行清掏,在贯通后进行清理。

[0017]

进一步,步骤(4)中,套管管口专用密封圈进行防水密封。密封圈应为遇水膨胀型以保证套环间缝隙紧密贴合。

[0018]

进一步,步骤(4)中,人工挖土前和挖土过程中,采用轴流鼓风机通过通风管进行送风

[0019]

进一步,步骤(4)中还包括瓦斯及有毒有害气体监测过程。

[0020]

进一步,步骤(4)中,还包括测量和纠偏过程。

[0021]

进一步,测量与纠偏过程中,顶进过程中每安装一节顶管应对其方向及轴向进行复测,利用手持红外测距仪分别贴在管壁顶部、中部、下部内测检查红外线与管壁间距是否一致,上一节顶管与下一节顶管方向是否在同一条线上。

[0022]

进一步,固定封口过程中,在顶管完成清理后,采用混凝土对关模浇筑对顶管进行包裹,包裹长度为1.5节顶管;同时完成封堵墙与顶管间间隙封堵。

附图说明

[0023]

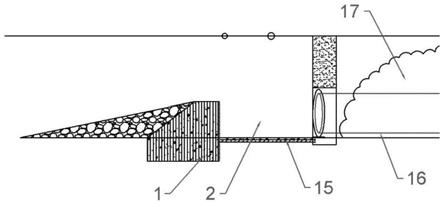

图1为本发明一种穿越容腔充填物的施工方法实施例一中工作井立面布置图;

[0024]

图2为本发明一种穿越容腔充填物的施工方法实施例一顶进管体时的工作示意图;

[0025]

图3为本发明一种穿越容腔充填物的施工方法实施例二中顶管机的结构示意图;

[0026]

图4为本发明一种穿越容腔充填物的施工方法实施例三中刀盘的立体图;

[0027]

图5为本发明一种穿越容腔充填物的施工方法实施例三中刀盘的另一立体图。

具体实施方式

[0028]

下面通过具体实施方式进一步详细说明:

[0029]

说明书附图中的附图标记包括:靠背1、接收井2、壳体3、电机4、传动部5、泥土仓6、盘体7、螺杆8、螺母9、连接架10、连接板11、连接杆12、连接环13、第二齿轮14、导轨15、管体16、充填物17、转轴18、第一齿轮19、支撑板20、刀具21、顶铁24、千斤顶25。

[0030]

实施例一

[0031]

如图1和图2所示,一种穿越溶腔充填物的施工方法,包括如下步骤:

[0032]

(1)施工准备:包括计算顶管顶力、测量放样和设置工作井以及接收井2;接收井利用已开挖的引水通道为空间,将底板进行硬化完成后,在淤泥边缘退回两米位置施做厚度为1.5米厚钢筋混凝土封堵墙,封堵下方预留接收孔;

[0033]

(2)顶进设备安装:包括导轨15安装、靠背1安装和千斤顶25安装;导轨中线与顶进轴线相同,导轨轨安装后,校订轴线,轨间用混凝土进行固定;靠背采用c35钢筋混凝土,整体呈倒梯形,下部嵌入岩体1m。

[0034]

(3)掘进工具准备:准备手推车、铁锹、镐和铲工具;

[0035]

(4)顶进施工:包括顶进设备施工,挖土、出土,套管接口处理,管内通风,顶管接收和固定封口步骤。

[0036]

步骤(4)中的顶进设备施工包括如下步骤:

[0037]

1)安装好顶铁24,挤牢,启动油泵,千斤顶进,活塞伸出一个工作行程,将顶管推前一定距离;

[0038]

2)停止油泵,打开控制阀,千斤顶回油,活塞回缩;

[0039]

3)添加顶铁24,重复上述操作,直至需要安装下一节管体为止;

[0040]

4)卸下顶铁24,下管,在钢管接口处套上止水橡胶圈后,启动油泵把管体16接口连接到钢承口内,待止水橡胶圈完全进入钢承口后,继续顶进。

[0041]

其中,步骤(4)中还包括对管体进行湿润,管体在顶进作业中与淤泥间形成湿润的包裹体可减少阻力。

[0042]

步骤(4)中还包括异常情况处理。当顶进过程中发现顶进压力突然增大或顶管发生偏移。此时前方可能遭遇障碍物,导致反力增大,障碍物位置位于顶管一侧导致受力不均匀顶管发生偏移;此时应暂停顶管作业,降低顶进速度,缩短每次行程,校核顶管方向,必要时可多次退回顶进。而压力突然减小:此时可能处于将要穿越顶管工作区域,此时应降低千斤顶推力与顶进速度,校核顶管方向,保证顶管能顺利贯。

[0043]

步骤(4)中,套管管口专用密封圈进行防水密封,密封圈应为遇水膨胀型以保证套环间缝隙紧密贴合。

[0044]

步骤(4)中,人工挖土前和挖土过程中,采用轴流鼓风机通过通风管进行送风。步骤(4)中预留前端2段管节暂不进行清掏,在贯通后进行清理。

[0045]

步骤(4)中还包括瓦斯及有毒有害气体监测过程。

[0046]

步骤(4)中,还包括测量和纠偏过程。测量与纠偏过程中,顶进过程中每安装一节顶管应对其方向及轴向进行复测,利用手持红外测距仪分别贴在管壁顶部、中部、下部内测检查红外线与管壁间距是否一致,上一节顶管与下一节顶管方向是否在同一条线上。

[0047]

固定封口过程中,在顶管完成清理后,采用混凝土对关模浇筑对顶管进行包裹,包裹长度为1.5节顶管;同时完成封堵墙与顶管间间隙封堵。

[0048]

导轨是由两道平行的轮子固定在钢支架上构成,主要作用包括使管体在顶进中有一个稳定的导向,并使管体沿该导向进入土体;还可以使顶铁工作时有一个可靠的托架。千斤顶是顶管推进的动力,千斤顶的压力油由主顶油泵通过高压油管供给,千斤顶的最大推力为500t,千斤顶的推进和回缩是通过操纵台控制,其为现有技术,为本领域技术人员所知晓,在此不再赘述。

[0049]

本方案中,在工作坑内借助于顶进设备产生的顶力,克服管道与周围土壤的摩擦力,将管道按设计的坡度顶入土中,并将土方运走。一节管体完成顶入土层之后,再下第二节管体继续顶进。借助于主顶油缸及管道间、中继间等推力,把工具管从工作坑内穿过土层一直推进到接收坑内。为穿越溶腔充填物17松散堆积体的作业人员提供安全作业环境,同时也减小对堆积体的施工扰动。

[0050]

本方案中,针对有限空间内穿越充填物17地段,一般采用绕行方式,相对于顶管工艺,绕行增加了通道的长度,成本增加;而顶管以两点之间最短距离贯通,采用的管材价格低于通道每延米价格,节约成本较明显。

[0051]

实施例二

[0052]

如图3所示,本实施中顶管机包括壳体3、驱动机构以及刀盘,所述壳体3内设有安装仓,所述驱动机构安装于安装仓内,具体的,驱动结构包括电机4和传动部5,电机4通过螺栓与安装仓固接,电机4的输出轴通过传动部5驱动刀盘转动。在壳体3内还设有泥土仓6,在泥土仓6内还设有高压喷头。

[0053]

采用本实施例中的顶管机,在顶管过程中,电机4转动并通过传动部5驱动刀盘转动对泥土、石块等进行粉碎,在粉碎过程中,高压喷头向泥水仓喷水,以便于刀盘对泥土和石块等进行粉碎。

[0054]

实施例三

[0055]

如图4和图5所示,本实施例与实施例二的区别在于,刀盘包括盘体7,在盘体7周向设有多个支撑板20,本实施例中支撑板20的数量为四个,四个支撑板20沿盘体7的周向均匀设置。支撑板20的一端与盘体7通过活页(图中未画出)铰接。在盘体7径向方向设有滑槽,在盘体7其中一个端面设有连接板11,连接板11通过滑槽与盘体7滑动连接。其滑动方向为盘体的径向,原始状态下,支撑板与盘体共平面,连接板远离盘体3圆心处端部与支撑板,使支撑板不能绕其与盘体的铰接处转动。传动部通过联轴器连接有第一齿轮19,在刀盘中心处设有第二齿轮14,第二齿轮14通过转轴18与盘体7转动连接。第一齿轮19与第二齿轮14啮合。

[0056]

在壳体3内还设有油缸(图中未画出),油缸输出轴焊接有挡块。在盘体7中部连接有螺杆8,螺杆8与第二齿轮14同轴连接。螺杆8螺纹配合有螺母9,本实施例中的螺母9为六角螺母9,挡块的一端能够与六角螺母9的一侧相抵。本实施例中还包括有连接环13,连接环13和螺母9同轴转动连接。本实施例中还包括连接杆12,连接杆12的一端与连接环13铰接,另一端与连接板11铰接。

[0057]

本实施中在刀盘四周还设有多个切割刀具21,本实施例中切割刀具21的数量为四个。四个切割刀具21沿盘体7周向均匀设置且与支撑板20间隔。切割刀具21包括刀具21本体和连接架10,刀具21与连接架10连接。

[0058]

具体实施过程如下,在顶管机顶进时,且刀盘位于壳体3端口处,此时支撑板20与盘体7共面,支撑板20所围成的圆的直径等于管体16的直径,即刀盘与岩石、泥土等的接触面积最大,从而可以对顶管时的泥土进行支撑。在顶管时,动力机构带动刀盘转动,刀盘在转动时通过切割刀具21对泥土或岩石等进行切割或破碎,配合主千斤顶25通过钢管给顶管机一个轴向的力,使顶管机轴向移动,并从而达到将钢管顶进的效果。而当需要退回时,启动油缸,油缸的活塞杆伸出并推动挡块与螺母9相抵,此时螺母9与螺杆8螺纹配合,刀盘转动带动螺杆8转动,此时螺母9因为与挡块相抵而不能转动,但是此时螺母可以轴向移动。即螺母9沿螺杆8的轴向移动并带动连接环13移动,连接环13带动连接板11向靠近盘体7圆心的方向移动,即连接杆12与螺杆8所形成的角度变小,在此过程中,支撑板20在岩土的压力下沿其与盘体的铰接处转动,从而使整个刀盘的面积变小,刀盘即可进入到壳体3内完成回退。

[0059]

采用本实施例的顶管机,在对钢管进行顶进的过程中,螺母9不移动,连接杆12与螺杆8和盘体7间形成稳定的三角形结构,此时连接板11的中部位于支撑板20和盘体7的铰接处,并对支撑板20进行支撑,避免支撑板20转动。多个支撑板20构成的圆形可以进行对顶管时的泥土进行支撑。而当需要使顶管机回退时,仅需要驱动油缸的活塞杆伸出即可使连接板11向盘体7中心处移动,支撑板20转动,从而使刀盘的直径变小,从而可以进入到管体16内进行回退。

[0060]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前

提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1