一种换轨式防砂滑套的制作方法

1.本发明涉及完井技术领域,特别是涉及一种换轨式防砂滑套。

背景技术:

2.裸眼分段压裂完井工艺是致密油气藏的高效开发的手段之一。相较于套管分段压裂完井,裸眼分段压裂完井工艺中的产层与油气生产通道接触面积更大,且油气渗流通道更多。

3.然而,裸眼容易产生生产中出砂、井壁垮塌等问题。这会导致有砂随油气被采集到井筒中。随着时间的推移,进入到井筒内的砂容易造成井筒的堵塞,从而导致油气采集的效率低下。另外,这也会给后期油气井管理与维护造成极大困扰。

4.因此,希望能提出一种能在油气开采过程中有利于避免砂进入到井筒内的装置。

技术实现要素:

5.针对上述问题,本发明提出了一种换轨式防砂滑套,通过其有利于在油气开采过程中避免砂进入到井筒中。

6.根据本发明提出了一种换轨式防砂滑套,包括:外筒,在所述外筒上构造有在径向方向上贯穿所述外筒的侧壁的外部通道;内筒,所述内筒套设在所述外筒内,并构造有在径向方向上贯穿所述内筒的侧壁的防砂通道;在第一状态下,所述外筒的外部通道与所述内筒的防砂通道在周向上错开,使得外筒外空间与内筒内空间不能通过所述外部通道和所述防砂通道而导通;在第二状态下,所述内筒相对于所述外筒向下移动并在周向上旋转至所述内筒不与所述外部通道相重叠,使得外筒外空间和内筒内空间能直接通过所述外部通道而导通;在第三状态下,所述内筒相对于所述外筒向上移动并在周向上旋转至所述外筒的外部通道与所述内筒的防砂通道对齐,使得外筒外空间和内筒内空间能通过所述外部通道和所述防砂通道而导通。

7.对于上述滑套来说,第一状态为初始状态。在滑套随井筒一起下入的过程中,滑套保持处于第一状态。此时,不通过外部通道和防砂通道而进行滑套内外(井筒内外)的流体交流。在下入之后,滑套转变为第二状态。此时,可通过井内打压而实现压裂,井筒内的压裂流体可通过外部通道而流向地层。然后,滑套可转变为第三状态。此时,地层中的流体可通过外部通道和防砂通道而进入到滑套的内筒中,并由此而被输送到地面。通过上述这种设置,有利于确保井筒下入、压裂和开采工作的顺利进行。同时,还能有效避免砂在开采过程中进入到滑套和井筒内。

8.在一个实施例中,在所述外筒上构造有多个外部通道,所述多个外部通道在周向上均匀分布,彼此间隔开角度δ,在所述内筒上构造有相应的多个防砂通道,所述多个防砂通道在周向上均匀分布,彼此间隔开角度δ;在第一状态下,所述防砂通道与相邻的外部通道在周向上相差角度δ/2,在从第一状态到第二状态的过程中,所述内筒相对于所述外筒沿第一旋转方向旋转角度nδ,其中n为正整数,在从第二状态到第三状态的过程中,所述内筒

相对于所述外筒沿第一旋转方向旋转角度δ/2。在一个优选的实施例中,n取值为1。。

9.在一个实施例中,在所述外筒上构造有多个外部通道,所述多个外部通道在周向上均匀分布,彼此间隔开角度δ,在所述内筒上构造有相应的多个防砂通道,所述多个防砂通道在周向上均匀分布,彼此间隔开角度δ;在第一状态下,所述防砂通道与相邻的外部通道在周向上相差角度δ/2,在从第一状态到第二状态的过程中,所述内筒相对于所述外筒沿第一旋转方向旋转角度δ1,在从第二状态到第三状态的过程中,所述内筒相对于所述外筒沿第一旋转方向旋转角度δ2,其中,δ1+δ2=δ/2。

10.在一个实施例中,在所述内筒的外侧壁上构造有轨道槽,所述轨道槽包括第一定位部和相对应的第二定位部,所述第二定位部相对于所述第一定位部处于轴向上方,并在周向上沿第一旋转方向处于后方,在所述外筒上装配有相对于所述外筒向内延伸至所述轨道槽内的配合销,所述轨道槽包括在周向上包围所述内筒的多个第一定位部和相对应的第二定位部的组,其中,第一组中的第二定位部与相邻的第二组中的第一定位部相连,在从第一状态转变到第二状态时,所述配合销从第一组的第一定位部移动到第一组的第二定位部,在从第二状态转变到第三状态时,所述配合销从第一组的第二定位部移动到第二组的第一定位部。

11.在一个实施例中,所述第一定位部包括第一倾斜轮廓和沿第一旋转方向相对于所述第一倾斜轮廓处于后方的第一垂直轮廓,所述第一垂直轮廓沿着轴向方向延伸,所述第一倾斜轮廓沿着轴向向下的方向背离所述第一旋转方向倾斜,所述配合销能移动至所述第一倾斜轮廓与所述第一垂直轮廓之间,以卡定在所述第一定位部内;所述第二定位部包括沿轴向方向延伸且彼此间隔开的第二垂直轮廓和第三垂直轮廓,所述第二垂直轮廓沿第一旋转方向相对于所述第三垂直轮廓处于前方,所述配合销能移动至所述第二垂直轮廓和所述第三垂直轮廓之间,以卡定在所述第二定位部内;其中,第一组的第二定位部的第二垂直轮廓和第三垂直轮廓位于第二组的第一定位部的第一倾斜轮廓上方,在从第二状态转换到第三状态时,所述配合销与所述第一倾斜轮廓配合来驱动所述内筒进行旋转。

12.在一个实施例中,所述轨道槽还包括位于所述第一垂直轮廓上方并与所述第二垂直轮廓相连的第二倾斜轮廓,所述第二倾斜轮廓沿着轴向向下的方向朝向所述第一旋转方向倾斜,在从第一状态转换到第二状态时,所述配合销与所述第二倾斜轮廓配合来驱动所述内筒进行旋转。

13.在一个实施例中,在所述外筒的下端处连接有下接头,所述下接头的上端插入到所述外筒内,在所述内筒的外侧构造有朝向下方的承载表面,所述承载表面与所述下接头的上端相对,在所述承载表面和所述下接头的上端之间设置有弹性件,所述弹性件构造为在从第一状态到第二状态时压缩,并在第二状态到第三状态时恢复以驱动所述内筒相对于所述外筒向上移动。

14.在一个实施例中,所述内筒的下端延伸至插入到所述下接头的上端内,所述弹性件被所述内筒、外筒和下接头所包围。

15.在一个实施例中,所述内筒能相对于所述外筒反复上下移动,以在所述第二状态和第三状态之间转变

16.与现有技术相比,本发明的优点在于:在滑套随井筒一起下入的过程中,滑套保持处于第一状态。此时,不通过外部通道和防砂通道而进行滑套内外(井筒内外)的流体交流。

在下入之后,滑套转变为第二状态。此时,可通过井内打压而实现压裂,井筒内的压裂流体可通过外部通道而流向地层。然后,滑套可转变为第三状态。此时,地层中的流体可通过外部通道和防砂通道而进入到滑套的内筒中,并由此而被输送到地面。通过上述这种设置,有利于确保井筒下入、压裂和开采工作的顺利进行。同时,还能有效避免砂在开采过程中进入到滑套和井筒内。

附图说明

17.在下文中参考附图来对本发明进行更详细的描述。其中:

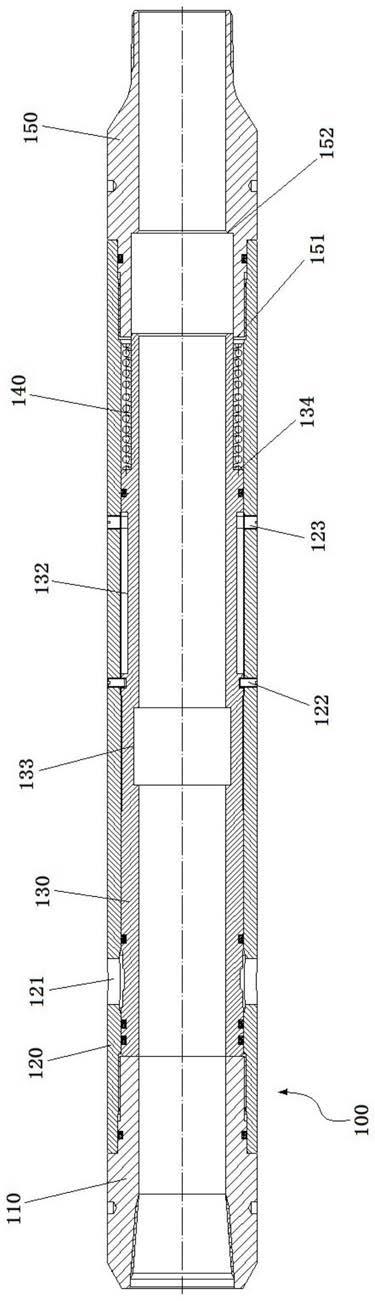

18.图1、图3和图5分别显示了根据本发明的换轨式防砂滑套的不同状态;

19.图2、图4和图6分别显示了图1、图3和图5中的换轨式防砂滑套的局部放大图,其中图2、图4和图6所显示的为内筒的一部分外周面的展开图;

20.图7显示了图1中的换轨式防砂滑套的截面图;

21.图8和图9显示了换轨式防砂滑套中的内筒的不同实施例。

22.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

具体实施方式

23.下面将结合附图对本发明作进一步说明。

24.图1显示了根据本发明的一个实施例的换轨式防砂滑套100。在图1中的滑套100处于第一状态下。

25.滑套100包括外筒120和套设在外筒内的内筒130。

26.如图1和图7所示,在外筒120上构造有在径向方向上贯穿其侧壁的外部通道121。可在外筒120上构造多个外部通道121。这些外部通道121在周向上均匀间隔开分布,相邻的外部通道121之间间隔开一定角度δ。如图7所示,在周向上分布有6个外部通道121,各个外部通道121之间间隔开的角度δ=60

°

。

27.另外,在内筒130上构造有在径向方向上贯穿其侧壁的防砂通道131。可在内筒130上构造有多个防砂通道131,防砂通道131的数量与外部通道121的数量相等。这些防砂通道131在周向上均匀间隔开分布,相邻的防砂通道131之间间隔开一定角度δ。如图7所示,在周向上分布有6个防砂通道131,各个防砂通道131之间间隔开的角度δ=60

°

。这里的防砂通道131例如可构造为图8所示的防砂孔131,也可构造为图9所示的防砂缝131。

28.在图7所示的第一状态下,外部通道121被内筒130的主体部分所覆盖,从而使得外部通道121处于封闭状态。相应地,防砂通道131被外筒120的主体部分锁覆盖,从而使得防砂通道131处于封闭状态。由此,从图中看,防砂通道131和外部通道121在周向上交替布置,相邻的防砂通道131与外部通道121之间相差角度δ/2。在图7中,该δ/2=30

°

。

29.如图1所示,滑套100还包括上接头110。该上接头110连接在外筒120的上端处。上接头110的下端插入到外筒120内,并与内筒130的上端相对。

30.另外,如图1和图2所示,在内筒130的外侧构造有向内凹陷的轨道槽132。外筒120设置有与其相连并相对于其径向向内延伸至该轨道槽132内的配合销123。轨道槽132包括在周向上分布且相连的多个组,每个组均包括第一定位部和第二定位部。例如在图2中显示了第一组的第一定位部132a和第二定位部132b。在图6中显示了第一组的第二定位部132b

和相邻的第二组的第一定位部132c。对于各个组而言,第一定位部132a相对于第二定位部132b处于轴向下方,并且在周向上沿第一旋转方向处于前方。对于相邻的组而言,第一组的第二定位部132b相对于第二组的第一定位部处于轴向上方,并在周向上沿第一旋转方向处于前方。

31.第一组的第一定位部132a包括第一倾斜轮廓1321和沿第一旋转方向相对于第一倾斜轮廓1321处于后方的第一垂直轮廓1322。第一垂直轮廓1322沿着轴向方向延伸。第一倾斜轮廓1321沿着轴向向下的方向背离第一旋转方向倾斜,并与第一垂直轮廓1322相连。由此,在它们之间形成角形的第一定位部132a。类似地,第二组的第一定位部132c包括第一垂直轮廓1327和第一倾斜轮廓1326。

32.第二定位部132b包括沿轴向方向延伸且彼此间隔开的第二垂直轮廓1324和第三垂直轮廓1325。第二垂直轮廓1324沿第一旋转方向相对于第三垂直轮廓1325处于前方。由此,在第二垂直轮廓1324和第三垂直轮廓1325之间形成直线型的第二定位部132b。

33.轨道槽132还包括位于第一垂直轮廓1322和第一倾斜轮廓1321上方并与第二垂直轮廓1324相连的第二倾斜轮廓1323。该第二倾斜轮廓1323沿着轴向向下的方向朝向第一旋转方向倾斜。

34.通过上述轨道槽132的结构有利于配合销123在相对于轨道槽132移动时能有效定位。即便在井下出现力的波动的情况下,配合销123的移动轨迹也是相对准确的,而不会非预期地移动到不希望的位置。

35.如图1所示,在外筒的下端处连接有下接头150。该下接头150的上端151插入到外筒120内。在内筒130的外侧构造有朝向下方的承载表面134。该承载表面134与下接头150的上端151相对。在承载表面134和下接头150的上端151之间设置有弹性件140。弹性件140例如为螺旋弹簧。

36.另外,内筒130的下端延伸至插入到上述下接头150的上端151内。由此,弹性件140被内筒120、外筒130和下接头150所包围,能够有效地限制和引导弹性件140。

37.在下接头150的内侧构造有朝向上方的限位表面152,该限位表面152的与内筒120的下端相对。

38.在内筒的内侧还可构造有接合齿槽133,其可用于与开关机构(未显示)的接合凸齿相接合,由此来驱动内筒130移动,从而进行滑套100的状态变化。应当理解的是,通过上述开关机构与接合齿槽133的配合,允许内筒构造为具有恒定的内径(即,通径)。由此,有利于使得整个井筒为全通径井筒。也就是说,在井筒中可设置有多个本发明的滑套100,这些滑套100均可具有相同的内径。理论上,井筒可包括无数个这种滑套100。也就是说,滑套100形成了“无极滑套”。因此,作业人员可根据实际需要而设置相应数量的滑套100。这种全通径的井筒有利于后期的气井作业。

39.另外,优选地,外筒120可具有恒定的内径。由此,内筒可构造为一体的,并且能整体式安装到外筒中,使得装配过程更加方便。

40.滑套100的装配过程例如为:在内筒130的承载表面134之下套设弹性件140;将套设有弹性件140的内筒130插入到外筒140内;通过上接头110将内筒130压入到位,并通过螺纹连接的方式将上接头110与外筒120连接在一起;通过螺纹连接的方式将下接头与外筒120连接在一起。

41.在一个实施例中,在第一状态下,弹性件140处于自由状态,以方便装配的进行,并有利于延长弹性件140的使用寿命。

42.在另一个实施例中,在第一状态下,弹性件140处于压缩状态下。由此,在后续需要利用弹性件140的弹性而使内筒130归位时,弹性件140能提供更多的驱动力。

43.下面将参照附图对滑套100的工作过程进行详细描述,以助于进一步理解本发明。

44.图1显示了滑套100的第一状态。在该第一状态中,内筒130位于外筒120内,且它们通过剪切销钉122而固定在一起。内筒130的上端抵着上接头110的下端。外部通道121与防砂通道131处于同一高度,但彼此错开,如图7所示。此时,外筒外空间与内筒内空间不能通过外部通道121和防砂通道131而导通。弹性件140处于自由状态或预压缩状态。内筒130的下端与下接头150的限位表面152间隔开一定距离。与外筒120相固定的配合销123位于轨道槽132的第一组的第一定位部132a处(图2),卡定于第一垂直轮廓1322与第一倾斜轮廓1321之间。

45.在滑套100随井筒一起下入井内的过程中,滑套100始终处于上述第一状态。

46.在滑套100下入到位后,可通过井筒下入打开工具。该打开工具可卡定在内筒130的接合齿槽133内。然后,可通过憋压或下压打开工具等方式而驱动内筒130相对于外筒120向下移动,由此使滑套100转变到图3所示的第二状态中。内筒130相对于外筒120向下移动时,配合销123沿着第一垂直轮廓1322向上移动至与第二倾斜轮廓1323相抵。随着内筒130继续向下移动,配合销123与第二倾斜轮廓1323之间的配合驱动内筒130相对于外筒120发生沿第一旋转方向的旋转。对于配合销123而言,其沿着第二倾斜轮廓1323移动至第二定位部132b处(图4)。此时,滑套100处于第二状态下。

47.由于第二定位部132b由两个垂直轮廓1324、1325所形成,因此这里能对配合销123与轨道槽132之间的相对角度关系、进而对内筒130与外筒120之间的相对角度关系进行有效限制。

48.如图3所示,在该第二状态下,内筒130相对于外筒120向下移动至内筒130的下端与下接头140的限位表面152相抵。弹性件140处于压缩或进一步压缩的状态下。

49.在该第二状态下,由于内筒130相对于外筒120下移,因此外部通道121与防砂通道131在轴向上错开,优选地在周向上也错开。内筒130的上端处于外部通道121之下,从而内筒130的主体不再阻挡外部通道121。

50.此时,外筒外空间与内筒内空间直接通过外部通道121而导通。作业人员可通过向井筒中以高压注入压裂流体而使该压裂流体通过外部通道121射向滑套100外的地层,以进行压裂作业。

51.在压裂结束后,可停止憋压或停止下压开关机构。此时,在弹性件140的作用下,内筒130相对于外筒120向上移动至图5所示的第三状态。在移动过程中,在内筒130相对于外筒120向上移动时,配合销123从第一组的第二定位部132b处沿着第三垂直轮廓1325向下移动至与第二组的第一定位部132c的第一倾斜轮廓1326相抵。随着内筒130继续向上移动,在配合销123与第一倾斜轮廓1326之间的相互作用下驱动内筒130相对于外筒120沿第一方向旋转一定角度。此时,配合销123到达图6所示的位置,卡在第一倾斜轮廓1326与第一垂直轮廓1327之间。

52.应当理解的是,根据需要,上述向上移动的驱动力也可包含上提打开工具的力和/

或下部产层排液时所形成的上顶力等。

53.在该第三状态下,内筒130上的防砂通道131与外筒120上的外部通道121相对并彼此连通。外筒外空间与内筒内空间通过防砂通道131和外部通道121而导通。地层中的气液可通过外部通道121和防砂通道131而流入到井筒中并流向地面,以进行开采作业。

54.应当理解的是,在到达第三状态之后,开关机构可被上提而离开井筒。或者,开关机构可构造为可溶的结构,从而能在向井中注入特定流体时溶化消失。

55.另外,由于上述轨道槽132形成在内筒130的整个圆周上,因此在第一次领滑套100到达第三状态之后,再次下压内筒130可重复上述过程而使得滑套100转变到第二状态。也就是说,通过重复操作,可使滑套100在第二状态和第三状态之间反复转变。例如在进行了一段时间的开采作业之后,防砂通道131处难免存在砂的堆积问题。通过上述设置,可在此时下入另外的开关机构而使滑套100转变到第二状态。通过这种操作,有利于排放堆积的砂。在滑套100再次回到第三状态时,井筒又能进行高效的开采作业了。

56.在一个实施例中,在从第一状态到第二状态时,配合销123可与轨道槽132配合为使内筒130相对于外筒120沿第一旋转方向旋转角度δ1。在从第二状态到第三状态时,配合销123可与轨道槽132配合为使得内筒130相对于外筒120沿第一旋转方向旋转角度δ2。上述两个旋转角度的关系为δ1+δ2=δ/2。例如,在δ=60

°

的情况下,在从第一状态到第二状态时,内筒130例如旋转15

°

,而在从第二状态到第三状态时,内筒130再旋转例如15

°

。应当理解的是,内筒130例如也可先旋转更小的角度再旋转较大的角度,或者先旋转较大的角度再旋转较小的角度,只要先后旋转的角度之和为δ/2即可。通过这种设计可起到有效的防砂效果,并且滑套100的动作简单,便于实施。

57.在另一个实施例中,在从第一状态到第二状态时,配合销123可与轨道槽132配合为使内筒130相对于外筒120沿第一旋转方向旋转角度nδ,其中n为正整数,优选为1。在从第二状态到第三状态时,配合销123可与轨道槽132配合为使得内筒130相对于外筒120沿第一旋转方向旋转角度δ/2。例如,在δ=60

°

的情况下,在从第一状态到第二状态时,内筒130旋转60

°

的较大角度,而在从第二状态到第三状态时,内筒130旋转30

°

的较小角度。

58.在上述实施例中,通过配合销123与轨道槽132的位置关系的特别设计而实现内筒相对于外筒按照既定角度旋转。在内筒130相对于外筒120向下移动时,其同时相对于外筒120旋转nδ的角度。然后,在弹性件140的作用下,内筒130相对于外筒120向上移动,同时相对于外筒120旋转δ/2的角度。由此,可使内筒130相对于外筒旋转至准确的防砂位置,起到有效防砂的效果,并且滑套100的动作简单,便于实施。另外,这种设计的工作稳定性更高,有利于确保井下作业的顺利进行。

59.对于本发明的滑套100来说,其能够通过简单、方便的操作方式而实现滑套100在第一状态、第二状态和第三状态之间的变化。例如,如上文所述,其可通过憋压而从第一状态而转变到第二状态,并通过停止憋压而转变到第三状态。这大大降低了作业过程的复杂程度。

60.另外,滑套100的结构能够实现有效而可靠的防砂,从而能在较长的时间中有效地进行防砂开采工作,使用寿命长。

61.虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲

突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1