一种全自动辅助换杆箱的制作方法

1.本发明属于钻机领域,具体为一种全自动辅助换杆箱。

背景技术:

2.水平定向钻机是在不开挖地表面的条件下,铺设多种地下公用设施(管道、电缆等)的一种施工机械,它广泛应用于供水、电力、电讯、天然气、煤气、石油等柔性管线铺设施工中,它适用于沙土、粘土、等地况,不适宜地下水位较高及卵石地层,我国大部分非硬岩地区都可施工。工作环境温度为-15℃~+45℃。水平定向钻进技术是将石油工业的定向钻进技术和传统的管线施工方法结合在一起的一项施工新技术,它具有施工速度快、施工精度高、成本低等优点,广泛应用于供水、煤气、电力、电讯、天然气、石油等管线铺设施工工程中。水平定向钻进设备,在十几年间也获得了飞速发展,成为发达国家中新兴的产业。其发展趋势正朝着大型化和微型化、适应硬岩作业、自备式锚固系统、钻杆自动堆放与提取、钻杆连接自动润滑、防触电系统等自动化作业功能、超深度导向监控、应用范围广等特征发展。该种设备一般适用于管径φ300~φ1200mm的钢管、pe管,最大铺管长度可达1500m,适应于软土到硬岩多种土壤条件,应用前景广阔。

3.水平定向钻机施工过程中需多次加接钻杆,中小型钻机因换杆更为频繁,主要配置半自动辅助换杆装置和全自动辅助换杆装置,用以替代人工换杆,降低劳动强度,提高施工效率。现有的半自动辅助换杆装置虽然接杆数量不受限制,不影响施工距离,但是在施工时需要2个人工,劳动强度大,且人工搬抬需要耗费时间和人力成本,接换杆效率不高;而现有的全自动换杆装置虽然不需人工搬抬钻杆,节省人力及时间,但是其钻杆箱容积有限,为保持机器平衡钻杆保存数量也有限,造成钻杆箱容纳的钻杆总数量不足,因而影响施工距离,施工过程中经常需要临时添加钻杆;钻杆箱安装在机器大梁上,位置较高一般离地都在1米6左右,添加钻杆时须2个人工爬高逐根从钻杆箱顶部空挡处投下钻杆,钻杆落入钻杆箱时不可避免与其它钻杆发生碰撞,极易砸伤钻杆及螺纹,人工在爬高过程中不仅劳动强度大也容易发生安全事故。在机器转场汽运和长距离行走时,为保证机器平衡和上下车安全需要卸出钻杆箱内全部钻杆,现有全自动钻杆箱只具备往机器内侧出杆功能,卸杆时因钻杆箱的阻挡只能从机器内侧的大梁上绕出,繁琐费时;钻杆箱添加或卸除钻杆过程且必须停机操作,影响施工进度。

4.并且,在现有的全自动换杆装置工作过程中,因钻杆长度长达3米,钻杆的托举依靠至少两个钻杆托架(支点)完成,现有技术的托杆机构为两钻杆托架各连接一个液压油缸,通过液压油缸的伸缩推动钻杆托架完成钻杆的上下托举动作,再通过调节液压油缸的液压油进出流速来控制两个液压油缸动作的同步,此结构只能凭目视和经验操作进行手动调节,实际使用中两个油缸液压油流速控制总是存在一定的差异,两个油缸同步控制效果不理想,两个钻杆托架托举动作经常出现快慢不一、托举高度不能准确同步的问题,造成钻杆两端高度不一致,且钻杆易向高度低的一端偏斜滑动,与周边结构件产生干涉,造成上下杆动作卡滞甚至上下杆失败钻杆挤压变形,从而影响施工效率。

技术实现要素:

5.本发明的目的是针对以上问题,提供一种全自动辅助换杆箱,即能解决全自动换杆装置钻杆箱容量有限的问题,满足钻杆不够时随时补充,且装卸钻杆更加安全、高效,又能在运输钻杆时实现多个钻杆托架的同时联动,从而保证整个托杆机构的联动上升和下降,避免钻杆在钻杆箱内上下运动时造成卡滞和挤压变形,提高整个工作效率。

6.为实现以上目的,本发明采用的技术方案是:

7.一种全自动辅助换杆箱,包括用于存储放置钻杆的存储机构、多个用于运输存储机构内钻杆的运输机构、用于举托存储机构内钻杆的托杆机构、用于同时为多个运输机构提供动力的第一驱动机构和用于安装存储机构、运输机构、托杆机构、第一驱动机构的固定机构;所述存储机构可拆卸安装在固定机构的上方;所述运输机构位于存储机构的下方,且运输机构的顶部与存储机构的底部齐平;所述托杆机构位于运输机构的下方;所述托杆机构的举托最高点高于存储机构的底部位置。

8.优选的,所述托杆机构包括第三驱动装置和多组钻杆托架;所述第三驱动装置通过第三安装架设置在固定机构上,且第三驱动装置与第三安装架铰接连接;所述钻杆托架的一端与固定机构铰接连接;靠近所述第三驱动装置的所述钻杆托架的自由端与第三驱动装置的输出轴铰接;相邻两所述钻杆托架之间设置有连动杆;所述连动杆的两端均与其连接的钻杆托架铰接设置;所述钻杆托架的顶部在运动最高点时高于存储机构的底部。

9.优选的,所述钻杆托架由多个托架单元组成;所述托架单元由两个平行设置的第一举托块和与第一举托块垂直的第二举托块组成,两个所述第一举托块通过第二举托块连接;所述第一举托块的一端与固定机构铰接连接;多个所述第一举托块的自由端顶部通过第一连杆连接;所述第三驱动装置的输出轴与第一举托块的自由端连接。

10.优选的,所述第一驱动机构包括第一驱动装置、第一驱动杆和传动机构;所述第一驱动装置通过第一安装架固定在固定机构上;所述第一驱动装置的输出轴与第一驱动杆连接;所述第一驱动杆上设置有多个用于控制运输机构移动的传动机构。

11.优选的,所述运输机构包括移动块;所述移动块的顶部固定有置物块,所述置物块与存储机构的底部齐平;所述移动块通过第二安装架设置在固定机构上;所述移动块的一端固定有收容块;所述移动块上设置有用于限制位于收容块内的钻杆移出的限位机构;所述移动块的底部与传动机构配合连接。

12.优选的,所述运输机构的置物块设置有用于放置钻杆的第一容纳槽,所述第一容纳槽内放置有可拆卸的垫块。

13.优选的,所述限位机构包括第二驱动装置和第一挡块;所述收容块上设置有用于容纳钻杆的收容槽;所述第一挡块位于收容槽上方;所述第一挡块与第二驱动装置连接。

14.优选的,所述限位机构还包括第一连接块;所述第一连接块可滑动设置在置物块的底部或者移动块的侧面;所述第一连接块的一端与第一挡块连接,另一端与第二驱动装置连接;所述第一连接块还通过弹簧与收容块连接。

15.优选的,所述存储机构包括第一支架和钻杆箱;所述钻杆箱设置在第一支架的两端;所述钻杆箱的横截面为“匚”型结构,所述所述钻杆箱的上部设置有第一档杆;所述钻杆箱的内部设置有多个分隔块;所述第一支架包括多根横向设置的第二档杆;位于所述钻杆箱同侧的第二档杆之间通过加固杆连接。

16.优选的,所述固定机构包括多根第二支架、第三固定块和提拉杆;多根所述第二支架平行设置;所述第二支架两端固定连接在第三固定块上;所述第三固定块上设置有提拉杆;所述钻杆箱与第三固定块固定连接。

17.本发明的有益效果:解决全自动换杆装置钻杆箱容量有限的问题,满足钻杆不够时随时补充,且装卸钻杆更加安全、高效,又能在运输钻杆时实现多个钻杆托架的同时联动,从而保证整个托杆机构的联动上升和下降,避免钻杆在钻杆箱内上下运动时造成卡滞和挤压变形,提高整个工作效率。

18.1、本发明的存储机构与固定机构可拆卸安装,方便向存储机构内放置钻杆,而运输机构可以将存储机构内的钻杆运送至钻机的机械手处,全程实现自动化,提高了工作效率。

19.2、本发明将现有的两个独立的钻杆托架设计为联动机构,并在此基础上可根据钻杆的长度设置多组钻杆托架,而相邻的钻杆托架之间刚性接连准确的确保了两相邻的钻杆托架托举动作的完全一致,从而保证多组钻杆托架之间实现联动效果,保证钻杆能够水平上升和下降,避免钻杆在钻杆箱内上下运动时造成卡滞和挤压变形的问题,提高了工作效率;且本发明只需要使用一个驱动装置就可以控制多组钻杆托架,代替原来一个钻杆托架就需要一个驱动装置的情况,节省了制造和装配成本,具有良好的经济性。

20.3、本发明的运输机构可实现双向上杆功能,满足了在全自动换杆装置钻杆箱钻杆耗尽的情况下,使用半自动方式添加钻杆,实现接杆数量不受限制的效果;且人员不需爬高,降低劳动强度和安全隐患;钻杆可直接送入或取出换杆箱,缩短上杆时间提高效率;钻杆水平送入钻杆箱,钻杆之间不碰撞不损伤;双向上下杆可满足杆卸除钻杆时从钻杆可直接从机器外侧取出。

21.4、本发明的运输机构可根据钻杆的长度确定设置的数量,且多个运输机构通过一个驱动装置即可实现同步控制,不仅实现钻杆的水平平移,保证装夹的效果,还节省了制造和装配成本,具有良好的经济性。

22.5、本发明运输机构中的收容块上还设置有限位机构,在钻杆掉落至收容块的收容槽内,第一挡块在驱动装置的控制下离开收容槽,方便钻杆完全掉落至收容槽内,然后驱动装置控制第一挡块进入收容槽的上方,对钻杆实现夹持动作,防止在运送过程中钻杆掉落或者移动;且第一挡块与收容块之间还通过弹簧连接,在弹力作用下进一步实现第一挡块的固定。

附图说明

23.图1为现有钻机的结构示意图。

24.图2为现有钻机安装本发明的结构示意图。

25.图3为本发明装载有钻杆时的结构示意图。

26.图4为本发明实现单向上杆时的结构示意图。

27.图5为本发明实现双向上杆时的结构示意图。

28.图6为本发明托杆机构上升过程的结构示意图。

29.图7为本发明托杆机构上升过程的主视图。

30.图8为本发明托杆机构下降过程的结构示意图。

31.图9为本发明托杆机构下降过程的主视图。

32.图10为本发明托杆机构联动过程原理图。

33.图11为本发明运输机构与固定机构的结构示意图。

34.图12为本发明单向上杆运输机构的结构示意图。

35.图13为本发明单向上杆运输机构的主视图。

36.图14为本发明双向上杆运输机构的结构示意图。

37.图15为本发明双向上杆运输机构的主视图。

38.图16为本发明钻杆托架第一视角的结构示意图。

39.图17为本发明钻杆托架第二视角的结构示意图。

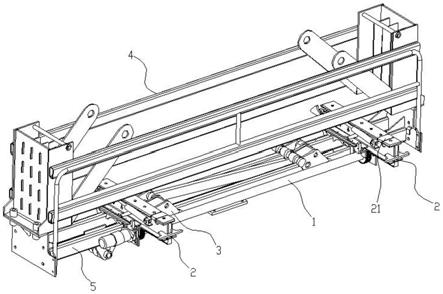

40.图中所述文字标注表示为:

41.1、第一驱动机构;2、运输机构;3、托杆机构;4、存储机构;5、固定机构;

42.11、第一驱动装置;12、第一驱动杆;13、传动机构;14、第一安装架;

43.21、垫块;22、第一容纳槽;23、移动块;24、限位机构;25、置物块;26、收容块;27、第二安装架;

44.241、第二驱动装置;242、第一连接块;243、第一挂钩;344、第二挂钩;245、弹簧;246、第三挂钩;247、第一挡块;

45.261、收容槽;262、第四挂钩;

46.31、第三安装架;32、第三驱动装置;33、钻杆托架;34、第一连杆;35、连动杆;36、限位块;

47.331、第一连接孔;332、第二连接孔;333、第三连接孔;334、销钉孔;335、凸台;336、第一举托块;337、第二举托块;

48.41、第一支架;42、钻杆箱;43、第一档杆;44、分隔块;

49.411、第二档杆;412、加固杆;

50.51、第二支架;52、第三固定块;53、固定柱;54、提拉杆;

51.a、现有的水平定向钻机;b、辅助换杆箱。

具体实施方式

52.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做清楚、完整的描述。显然,以下描述的具体细节只是本发明的一部分实施例,本发明还能够以很多不同于在此描述的其他实施例来实现。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下,所获得的所有其他实施例,均属于本发明的保护范围。

53.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

54.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

55.如图1所示,为现有的水平定向钻机,其在工作过程中需多次加接钻杆6,现有的换杆方式需要人工进行拆卸和组装钻杆6,这种方式不仅劳动强度大,且人工搬抬需要耗费时间和人力成本,接换杆效率不高。

56.如图2、图3所示,本实施例提供的一种全自动辅助换杆箱,其加装在钻机机械手的同侧,不仅可以实现自动向机械手运送钻杆6,并且还能自动向钻杆箱42内补充钻杆或者卸除钻杆,无需额外通过人工对钻杆箱42内的钻杆进行装载、拿出和运送,更加高效、安全;而通过运输机构2可以连续不间断的向机械手提供新的钻杆,保证工作效率。

57.如图4所示,具体结构为:包括用于存储放置钻杆的存储机构4、多个用于运输存储机构4内钻杆的运输机构2、用于举托存储机构4内钻杆的托杆机构3、用于同时为多个运输机构2提供动力的第一驱动机构1和用于安装存储机构4、运输机构2、托杆机构3、第一驱动机构1的固定机构5;存储机构4可拆卸安装在固定机构5的上方;运输机构2位于存储机构4的下方,且运输机构2的顶部与存储机构4的底部齐平;托杆机构3位于运输机构2的下方;托杆机构3的举托最高点高于存储机构4的底部位置。

58.如图5所示,在本实施例中,第一驱动机构1包括第一驱动装置11、第一驱动杆12和传动机构13;第一驱动装置11通过第一安装架14固定在固定机构5上;第一驱动装置11的输出轴与第一驱动杆12连接;第一驱动杆12上设置有多个用于控制运输机构2移动的传动机构13。在具体实施中,第一驱动装置11为驱动马达,驱动马达的输出轴与第一驱动杆12连接,控制第一驱动杆12旋转,传动机构13固定在第一驱动杆12上,通过启动驱动马达,从而实现同时控制多个传动机构13同步传动。在本实施例中传动机构13可以为齿轮传动、皮带传动等传动方式,优选齿轮传动方式,传动机构13为齿轮,齿轮固定设置在第一驱动杆12上,与运输装置2的数量一一对应,通过第一驱动杆12控制齿轮转动,从而控制与齿轮啮合的运输装置2进行移动。

59.如图11、图12所示,在本实施例中,运输机构2包括移动块23;移动块23的顶部固定有置物块25,置物块25与存储机构4的底部齐平,其中,置物块25的长度大于存储机构4的宽度,从而为置物块25在左右微调整时提供位移容量,避免置物块25过短而在移动过程中无法始终抵靠在存储机构4的底部,从而导致位于存储机构4内的钻杆掉落;移动块23通过第二安装架27设置在固定机构5上;移动块23的一端固定有收容块26;移动块23上设置有用于限制位于收容块26内的钻杆移出的限位机构24;移动块23的底部与传动机构13配合连接。在本实施例中,移动块23的底部设置有可与齿轮啮合的轮齿,启动第一驱动装置11,从而实现同时控制多个齿轮同步传动,进而移动块23在齿轮的传动下同步实现移动。

60.如图4、图5所示,在本实施例中,运输机构2的置物块25上设置有用于放置钻杆的第一容纳槽22,第一容纳槽22内放置有可拆卸的垫块21。

61.如图12所示,在本实施例中,限位机构24包括第二驱动装置241和第一挡块247;收容块26上设置有用于容纳钻杆的收容槽261;第一挡块247位于收容槽261上方;第一挡块247与第二驱动装置241连接。在具体实施方式中,收容槽261为3/4圆弧形状,当钻杆掉落至收容槽261内时,第二驱动装置241控制第一挡块247至收容槽261的上方,与收容槽261形成夹持组件,将钻杆固定在收容槽261内,防止在运送过程中掉落。

62.如图13所示,在另一种实施例中,限位机构24还包括第一连接块242;第一连接块242可滑动设置在置物块25的底部或者移动块23的侧面;第一连接块242的一端与第一挡块

247连接,另一端与第二驱动装置241连接;第一连接块242还通过弹簧245与收容块26连接。在具体实施中,收容块26上设置有第四挂钩262,第一连接块242上设置有第一挂钩243,弹簧245的两端分别设置有与第四挂钩262配合的第三挂钩246、与第一挂钩243配合的第二挂钩244,当第二驱动装置241控制第一挡块247远离收容块26时,弹簧245在第一连接块242的作用下被拉伸,当第二驱动装置241控制第一挡块247恢复夹持状态时,同时第一挡块247也受到弹簧245的弹力作用,从避免在夹持的过程中即使第二驱动装置241失效,也能够维持夹持状态,保证钻杆不会掉了,保证工作人员的安全。

63.在具体操作中,运输机构2为单向上杆方式,那么移动块23上不设置第一容纳槽22,或者设置有的第一容纳槽22上放置有垫块21。此时运输机构2的收容块26位于存储机构4最外侧的一组钻杆下方,且托杆机构3的最高点位于运输机构2的置物块25的下方,由于置物块25与存储机构4的底部齐平,也就是说置物块25与存储机构4的最低处处于同一水平面,此时位于存储机构4内的钻杆则会掉落至置物块25上,而最外侧的钻杆则掉落至收容块26上,此时移动运输机构2,使收容块26移出存储机构4,被移出的钻杆上方的钻杆,因为置物块25代替收容块26的位置,从而掉落在置物块25上,同时置物块25还代替托杆机构3对位于存储机构4内的其它钻杆起到支撑作用,这就完成钻杆的入料准备;然后启动托杆机构3,使其最高点位于运输机构2的置物块25的上方,将位于置物块25上的钻杆举起,方便运输机构2移动,运送收容块26内的钻杆。

64.如图11、图14、图15所示,运输机构2为双向上杆方式,即移动块23上不仅设置有收容块26,在置物块25上还设置有第一容纳槽22,此时可以同时完成钻杆运送和钻杆添加,钻杆的运送包括降运送至钻机的过程和卸料过程,运送至钻机的过程是针对位于收容块26内的钻杆,而卸料过程则是针对第一容纳槽22内的钻杆,其入料准备与单向上杆方式相同,这两者的区别在于运送的方向,因此不在此描述了;对于钻杆添加,托杆机构3此时处于举托钻杆的状态,将第一容纳槽22移出存储机构4的下方,然后将钻杆放入第一容纳槽22内,随后将第一容纳槽22移入存储机构4的下方,此时控制托杆机构3下降至置物块25的下方,位于存储机构4内的钻杆掉落至置物块25上或者掉落在第一容纳槽22内的钻杆上方,然后控制托杆机构3上升,将全部钻杆顶起,完成钻杆的添加。在具体操作中,收容块26的钻杆掉落是按照从外至内的顺序进行,而第一容纳槽22的钻杆,只要第一容纳槽22外侧的置物块25足够长,无需按照顺序进行。

65.如图7所示,在本实施例中,托杆机构3包括第三驱动装置32和多组钻杆托架33;第三驱动装置32通过第三安装架31设置在固定机构5上,且第三驱动装置32与第三安装架31铰接连接;钻杆托架33的一端与固定机构5铰接连接;靠近第三驱动装置32的钻杆托架33的自由端与第三驱动装置32的输出轴铰接;相邻两钻杆托架33之间设置有连动杆35;连动杆35的两端均与其连接的钻杆托架33铰接设置;钻杆托架33的顶部在运动最高点时高于存储机构4的底部。

66.如图6、图7、图10所示,第三驱动装置32采用液压气缸,第三驱动装置32可以绕着第三安装架31旋转,第三驱动装置32的输出轴可以绕着钻杆托架33旋转,而钻杆托架33则是绕着固定机构5旋转,连动杆35的两端分别绕着钻杆托架33旋转,从而构成一组联动机构。启动第三驱动装置32,第三驱动装置32的输出轴伸长,进而推动钻杆托架33绕着固定机构5旋转,通过连动杆35推动相邻的钻杆托架33旋转,在运动至最高点时,钻杆托架33的顶

部高于运输机构2的置物块25,此时可将位于置物块25上的钻杆抬起,方便装载有钻杆的运输机构2移动,将钻杆送至钻机的机械手处。

67.如图8、图9、图10所示,在到达最高点后,启动第三驱动装置32,第三驱动装置32的输出轴收缩,进而拉动钻杆托架33绕着固定机构5旋转,通过连动杆35拉动相邻的钻杆托架33旋转,最终使钻杆托架33的顶部低于运输机构2的置物块25,此时钻杆掉落至置物块25和收容块26的收容槽261内,为运输钻杆至钻机做物料准备。

68.如图16、图17所示,在本实施例中,钻杆托架33由多个托架单元组成;托架单元由两个平行设置的第一举托块336和与第一举托块336垂直的第二举托块337组成,两个第一举托块336通过第二举托块337连接;第一举托块336的一端与固定机构5铰接连接;多个第一举托块336的自由端顶部通过第一连杆34连接;第三驱动装置32的输出轴与第一举托块336的自由端连接。在具体操作中,第一举托块336上还设置有第一连接孔331、第二连接孔332和第三连接孔333,第三驱动装置32铰接在第一连接孔331上,与第三驱动装置32的输出轴铰接的第一连接孔331还设置有用于增加接触面积的凸台335,连动杆35与第二连接孔332铰接,第一举托块336的底部设置有第三连接孔333,第一举托块336的第三连接孔333与固定机构5通过连接轴铰接连接,并且在第三连接孔333上设置有销钉孔334,用于安装销钉以加固与连接轴的连接,促使相邻设置的第一举托块336同时转动,而连接轴只在固定机构5上转动。

69.如图5所示,在本实施例中,存储机构4包括第一支架41和钻杆箱42;钻杆箱42设置在第一支架41的两端;钻杆箱42的横截面为“匚”型结构,钻杆箱42的上部设置有第一档杆43;钻杆箱42的内部设置有多个分隔块44,每个分隔块之间的宽度只能容纳一个钻杆;第一支架41包括多根横向设置的第二档杆411;位于钻杆箱42同侧的第二档杆411之间通过加固杆412连接。在具体实施中,钻杆在钻杆箱42内成纵向的多组排列。

70.如图5所示,在本实施例中,固定机构5包括多根第二支架51、第三固定块52和提拉杆54;多根第二支架51平行设置;第二支架51两端固定连接在第三固定块52上;第三固定块52上设置有提拉杆54;钻杆箱42与第三固定块52可拆卸连接,即通过固定柱53固定和拆卸。

71.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1