一种高强度、抗腐蚀铝合金特殊螺纹油井管的制作方法

1.本发明涉及石油工业管具,特别涉及一种高强度、抗腐蚀铝合金特殊螺纹油井管。

背景技术:

2.油气井是获取原油和天然气的通道,石油套管是维持油井运行的生命线,由于地质条件不同,井下受力状态复杂,拉、压、弯、扭应力综合作用作用于管体,这对套管本身的质量提出了较高的要求,一旦套管本身由于某种原因而损坏,可能导致整口井的减产,甚至报废。如何在腐蚀环境下还要求套管本身具有抗腐蚀性能,在地质条件复杂的地方还要求套管具有抗挤毁性能,一直是油气井设计、制造领域的主要研究方向。我国每年仅钻柱断裂掉井事故即达1 000 起左右,据钻井承包商协会( iadc) 统计,每起钻柱断裂事故平均直接损失10.6 万美元。钻柱或套管柱损坏有时会导致油井报废。我国西部油田1 口油井的成本约几千万元甚至上亿元人民币。套管的寿命直接决定油井的寿命,油井的寿命又决定了油田寿命,所以,油井管的安全可靠性、使用寿命和经济性与石油工业关系极其重大。

3.随着油气井开采条件的日益苛刻,油井管面临的腐蚀环境越来越苛刻。其中co2、h2s和cl

‑

等介质的综合腐蚀已经成为世界石油工业腐蚀防护研究的主要难题和研究热点。因上述介质腐蚀失效所造成的事故不仅给油田造成了巨大的经济损失,而且还产生了严重的社会后果。为此,国内外对co2、h2s和cl

‑

腐蚀与防护开展了大量的研究工作并取得许多积极的应用效果,其中采用高含cr(mo,ni)的改良型13cr和22cr双相不锈钢被认为是抗腐蚀的理想材料。但是该类不锈钢材料由于含有大量的cr、ni或ti等价格昂贵的战略元素,大大增加了钢管的成本,从而限制了其在油气田的广泛使用。因此,各油气田迫切需要“经济型”的抗腐蚀油套管,以满足自身生产的需要。经过大量的试验研究证明,该系列产品有良好的抗co2、h2s和cl

‑

腐蚀性,同时由于选用铝合金元素,降低了产品生产、制造成本,是一种价格适中的“经济型”非api系列油套管产品。此外,在生产此类油套管时我们进行了其它更为严格的质量控制保证了产品性能的稳定。同时,整体采用钢管的油井柱,整体重量也较高,这对于大位移井(深井、超深井)的开采是极为不利的,轻量化铝合金材料的应用可以最大限度地降低大位移井的开采难度。铝合金特殊螺纹管子和接箍的拧接配合区别于传统钢管必须使用丝扣油,丝扣油内含铅对人体有害,拧接的过程中不可避免的散落在地面上,对环境造成污染,本发明的管子和接箍的拧接不需要使用丝扣油,是油井管中的“绿色产品”。

技术实现要素:

4.本发明的目的就是针对现有技术存在的上述缺陷,提供一种高强度、抗腐蚀铝合金特殊螺纹油井管,采用铝合金管制造,内外壁光滑、壁厚均匀,加工制造较马氏体不锈钢管简单,且具有高强度、抗腐蚀、重量轻等特点,配合专业设计的铝合金专用特殊螺纹,其使用性能、成本较钢管更为贴合油井管市场需求。

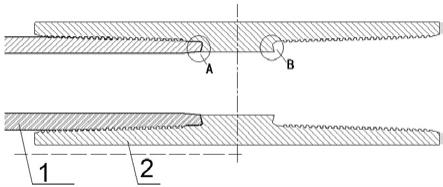

5.本发明提到的一种高强度、抗腐蚀铝合金特殊螺纹油井管,其技术方案是:包括铝合金管子(1)和铝合金接箍(2),在铝合金管子(1)的外端外表面加工有外螺纹(1

‑

1),在铝

合金接箍(2)端部的内壁加工有内螺纹(2

‑

1),在铝合金接箍(2)的两端的内螺纹(2

‑

1)之间设有凸起的扭矩台阶(2

‑

3),在接箍的内螺纹(2

‑

1)的后端设有锥形内密封面(2

‑

2),在管子(1)的外螺纹的外端设计有外密封面,通过外密封面与锥形内密封面(2

‑

2)配合。

6.优选的,在铝合金管子(1)的外螺纹的外端设计有圆弧为r1的第一外密封面(1

‑

4),靠近扭矩台阶(2

‑

3)的部位设计有圆弧为r2的第二外密封面(1

‑

5),第一外密封面(1

‑

4)和第二外密封面(1

‑

5)的两段圆弧构成了完整的外密封面。

7.优选的,上述铝合金管子(1)的外螺纹(1

‑

1)采用锥形结构,铝合金接箍(2)的内螺纹(2

‑

1)采用锥形结构,外螺纹(1

‑

1)与内螺纹(2

‑

1)相互配合。

8.优选的,上述铝合金接箍(2)内的扭矩台阶(2

‑

3)的高度与铝合金管子(1)的管壁厚度相配合,使扭矩台阶(2

‑

3)的外壁表面与铝合金管子(1)的内壁形成无台阶的管道。

9.优选的,上述外螺纹(1

‑

1)和内螺纹(2

‑

1)上扣后,锥形内密封面(2

‑

2)和圆弧形的外密封面产生过盈配合。

10.优选的,上述外螺纹(1

‑

1)的外侧设有螺纹起始扣(1

‑

2),螺纹起始扣(1

‑

2)的外侧设有鼻端(1

‑

3)。

11.优选的,上述铝合金管子(1)和铝合金接箍(2)的螺纹及密封面进行表面处理,采用压缩空气为动力,以形成高速喷射束将表面处理的喷料高速喷射到螺纹及密封面,形成铝氧化膜。

12.优选的,上述表面处理的喷料采用陶瓷喷料。

13.与现有技术相比,本发明的有益效果具体如下:本发明采用铝合金材料制成,其重量小减轻井柱整体重量,为大位移井的降低开采成本;另外,铝合金材料抗腐蚀、抗剪切,特殊的密封设计能够在井柱保证服役寿命的同时,减少含二氧化碳、硫化氢和氯离子腐蚀油井的采油成本,铝合金管子和铝合金接箍的拧接不需要使用丝扣油,不会因丝扣油的滴漏造成环境污染,并且,特殊的密封结构,使其密封面小过盈配合,拧接后管子内壁与接箍通孔配合好,内壁无台阶,介质流动时无紊流现象,能量损失小,从一定程度上能够降低采油成本;螺纹及密封面经sa2.5级表面清理,使连接部位表面致密性、耐蚀性提高,抗黏扣性能提高,并最大程度上保证了使用性能。

附图说明

14.图1是本发明的整体安装示意图;图2是铝合金管子端部的局部a处的放大示意图;图3是铝合金接箍的局部b处的放大示意图;图4是密封面的局部放大示意图;图5是本发明工作时的示意图及螺纹处的局部放大示意图;图6是co2腐蚀典型静态点蚀形貌图;上图中:铝合金管子1、铝合金接箍2、外螺纹1

‑

1、螺纹起始扣1

‑

2、鼻端1

‑

3、第一外密封面1

‑

4、第二外密封面1

‑

5、内螺纹2

‑

1、锥形内密封面2

‑

2、扭矩台阶2

‑

3。

具体实施方式

15.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实

施例仅用于说明和解释本发明,并不用于限定本发明。

16.实施例1,参照图1

‑

5,本发明提到的一种高强度、抗腐蚀铝合金特殊螺纹油井管,包括铝合金管子1和铝合金接箍2,在铝合金管子1的外端外表面加工有外螺纹1

‑

1,在铝合金接箍2端部的内壁加工有内螺纹2

‑

1,在铝合金接箍2的两端的内螺纹2

‑

1之间设有凸起的扭矩台阶2

‑

3,在接箍的内螺纹2

‑

1的后端设有锥形内密封面2

‑

2,在管子1的外螺纹的外端设计有外密封面,通过外密封面与锥形内密封面2

‑

2配合。

17.其中,在铝合金管子1的外螺纹的外端设计有圆弧为r1的第一外密封面1

‑

4,靠近扭矩台阶2

‑

3的部位设计有圆弧为r2的第二外密封面1

‑

5,第一外密封面1

‑

4和第二外密封面1

‑

5的两段圆弧构成了完整的外密封面。

18.上述铝合金管子1的外螺纹1

‑

1采用锥形结构,铝合金接箍2的内螺纹2

‑

1采用锥形结构,外螺纹1

‑

1与内螺纹2

‑

1相互配合。

19.上述铝合金接箍2内的扭矩台阶2

‑

3的高度与铝合金管子1的管壁厚度相配合,使扭矩台阶2

‑

3的外壁表面与铝合金管子1的内壁形成无台阶的管道。

20.上述外螺纹1

‑

1和内螺纹2

‑

1上扣后,锥形内密封面2

‑

2和圆弧形的外密封面产生过盈配合。

21.上述外螺纹1

‑

1的外侧设有螺纹起始扣1

‑

2,螺纹起始扣1

‑

2的外侧设有鼻端1

‑

3,鼻端的作用是:与铝合金接箍2配合后在这个鼻端的位置会储存一部分螺纹脂,可以起到辅助密封的作用。

22.上述铝合金管子1和铝合金接箍2的螺纹及密封面进行表面处理,采用压缩空气为动力,以形成高速喷射束将表面处理的喷料高速喷射到螺纹及密封面,形成铝氧化膜。上述表面处理的喷料采用陶瓷喷料。

23.本发明使用时,铝合金管子1和铝合金接箍2通过拧接机拧接为一个整体,拧接后铝合金管子1的内壁与铝合金接箍2内通孔连接,形成无台阶的管道;外螺纹1

‑

1和内螺纹2

‑

1上扣后,锥形内密封面2

‑

2和第一外密封面1

‑

4和第二外密封面1

‑

5产生过盈配合,工作时,油气介质通过管道内壁上升至井口,特殊的密封设计能够保证密封可靠;特殊的螺纹设计能够保证井柱的稳定性;铝合金材料的使用可以保证井柱的抗腐蚀性。

24.螺纹及密封面的表面处理工艺如下:铝合金管料经切削后,采用压缩空气为动力,以形成高速喷射束将喷料高速喷射到接箍和管子的螺纹及密封面,由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性。喷料的高速喷射会加速铝氧化膜的形成,同时增加了工件和涂层之间的附着力,延长了螺纹及密封面的服役寿命。陶瓷喷料的使用,用以保证sa2.5级表面清理要求。

25.具体实验数据如下管体性能如下:注释:s.m.y.s=管子的最小屈服强度,m.i.y.p=管子内部的最小屈服强度连接性能如下:

推荐扭矩如下:平均腐蚀速率如下:平均腐蚀速率如下:图6为co2腐蚀试验数据和腐蚀后点蚀形貌。 l80

‑

13cr在各试验温度下均出现点蚀,p110

‑

13cr、yl80ss在各状态下腐蚀试样表面均光滑。材质适用于高含co2、h2s等综合腐

蚀井况。

26.3.5%nacl溶液腐蚀试验结果如下:3.5% nacl溶液腐蚀试验接箍,l80

‑

13cr在试验后出现局部腐蚀,p110

‑

13cr、yl80ss在腐蚀试样表面均光滑。材质性能适用于高含co2、h2s等综合腐蚀井况抗h2s应力腐蚀开裂性能按照nace

‑

tm

‑

0177方法a执行,即在饱和h2s浓度下的a溶液中浸泡720小时不开裂。严格执行h2s性能检验合格后才出厂.。

27.按nace tm 0177

‑

2005标准在b溶液中(10%h2s+90%co混合气体)加载80%smys经720小时不断裂。

28.以上所述,仅是本发明的部分较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的相应简单修改或等同变换,尽属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1