一种煤矿巷道锚杆支护质量无损检测装置的制作方法

[0001]

本实用新型涉及锚杆支护无损检测技术领域,具体为一种煤矿巷道锚杆支护质量无损检测装置。

背景技术:

[0002]

煤炭开采过程中导致顶板事故最直接的原因就是巷道支护不及时和支护力度不够等。而锚杆支护技术被认为是最经济、有效的。随着锚杆支护的大量应用,锚杆的支护质量直接影响了煤矿巷道围岩稳定性及安全生产。因此,对锚杆支护质量的实时、快速监测具有非常重要的意义。

[0003]

锚杆支护质量传统的检测手段比较的多,主要有电阻应变计式、差动电阻应变计式、钢弦式和液压枕式等几类传感器,同时国内外有学者采用声频应力波检测的方法和探地雷达,小波分析等方法。这些机电类敏感元器件已大量使用,并已有成熟的技术,尤其是电阻应变计的长期稳定性、温度漂移、零点稳定和长距离传输问题得到较好的解决。但对于煤矿地下开采,这些传感器仍存在防潮、防水、抗干扰性能差,不能实现分布式测量等缺点,不能很好满足矿业工程的实时检测需要。加之具有整个检测过程周期较长、设备安装极其繁琐,无法对整个过程进行长期有效的检测。

[0004]

分布式光纤传感技术是近年来各国竞相研发的新一代检测技术,其分布式、长距离、耐久、抗干扰、施工方便等优点,越来越得到工程检测与监测部门的青睐,发展十分迅速。

技术实现要素:

[0005]

为了解决上述背景技术中的问题,本实用新型提供一种煤矿巷道锚杆支护质量无损检测装置,针对在煤矿井下高温、潮湿、腐蚀、防爆灯特殊环境下,可以提供一种高精度、高频动态、分布式传感检测的联合传感检测方案。

[0006]

本实用新型采用以下技术方案:一种煤矿巷道锚杆支护质量无损检测装置,包括锚杆体、fbg传感器、botda传感器、数据接收装置和数据显示装置,其中,锚杆体沿长度方向设有三条刻槽,分别为第一刻槽、第二刻槽和第三刻槽,三条刻槽的长度与锚杆体的长度均相同,且三条刻槽与锚杆体的轴线平行,其中第一刻槽内固定设有若干个串联的fbg传感器,第二刻槽和第三刻槽内固定设有botda传感器,botda传感器在第二刻槽和第三刻槽内形成回路,呈u型结构; fbg传感器和botda传感器的尾纤均与数据接收装置电连接,数据接收装置与数据显示装置电连接。

[0007]

进一步的,锚杆体为圆柱形状,第一刻槽、第二刻槽和第三刻槽均布置在锚杆体的半圆柱面上,第二刻槽和第三刻槽相对设置,第一刻槽分别与第二刻槽和第三刻槽呈90

°

设置。

[0008]

进一步的,botda传感器布置在锚杆体上相对的两条刻槽上,botda传感器呈u型结构设置。

[0009]

进一步的,刻槽的槽深0.5mm-2mm。

[0010]

进一步的,三条刻槽内均灌注环氧树脂胶,环氧树脂胶将fbg传感器和botda 传感器固定在刻槽内。

[0011]

进一步的,fbg传感器为4个,串联布置在其中一条刻槽内,相邻两个fbg 传感器的布置间距为0.1mm-0.5mm。

[0012]

进一步的,锚杆体的尾端点固定连接有柔性钢管,fbg传感器和botda传感器的尾纤穿过柔性钢管布设。

[0013]

进一步的,数据接收装置有两个,分别为光纤光栅传感网络解调仪和分布式光纤传感网络解调仪,fbg传感器的一条尾纤连接到光纤光栅传感网络解调仪上,botda传感器的两条尾纤连接到分布式光纤传感网络解调仪,光纤光栅传感网络解调仪和分布式光纤传感网络解调仪均与数据显示装置连接。

[0014]

进一步的,数据显示装置为电脑,光纤光栅传感网络解调仪和分布式光纤传感网络解调仪通过数据线与数据显示装置连接。

[0015]

进一步的,还包括巷道围岩体,锚杆体安装在巷道围岩体内。

[0016]

与现有技术相比,本实用新型的有益效果为:

[0017]

(1)本实用新型的煤矿巷道锚杆支护质量无损检测装置为煤矿复杂恶劣条件下锚杆支护质量无损检测提供新的监测手段,煤矿锚杆支护多处于复杂条件下,且锚杆受力状态较复杂,且在支护过程中与围岩紧密接触,传统监测方法很难对锚杆进行长期、有效的无损检测。本实用新型利用光纤传感进行无损检测,具有适用煤矿复杂恶劣环境的天然优势,有效工作达十年以上,可以实现监测的长期耐久性。

[0018]

(2)本实用新型的煤矿巷道锚杆支护质量无损检测装置可以获取监测点高精度、动态数据,又可以实现锚杆杆体分布式全面监测;既弥补了全分布式传感技术动态监测的不足;又弥补了点式传感器以点概面误判的局限性。实现 fbg-botda传感器复利用,可为锚杆支护设计、施工提供很好保证。

附图说明

[0019]

为了更清楚的说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

[0020]

图1是fbg准分布式传感系统原理图;

[0021]

图2是botda分布式传感系统原理图;

[0022]

图3是光纤传感器埋入锚杆体的力学结构示意图(一);

[0023]

图4是光纤传感器埋入锚杆体的力学结构示意图(二);

[0024]

图5是光纤传感器埋入锚杆体结构的各层结构示意图;

[0025]

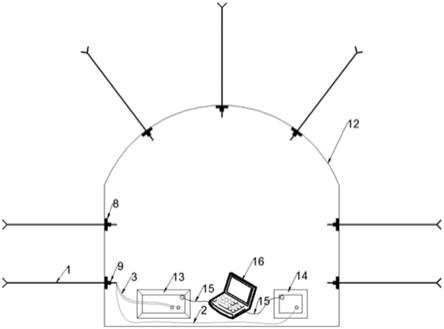

图6是巷道锚杆安装及尾纤保护示意图;

[0026]

图7是锚杆支护质量监测的fbg-botda联合传感检测示意图;

[0027]

图8是fbg传感器的数据采集示意图;

[0028]

图9是botda传感器的数据采集示意图;

[0029]

图10是fbg传感器在树脂药卷凝固阶段监测数据图;

[0030]

图11是botda传感器的监测初值测量图;

[0031]

图12是botda传感器的监测误差测量图;

[0032]

图13是fbg传感器检测的锚杆体轴向应力分布图;

[0033]

图14是botda传感器检测的锚杆体轴向应力分布图。

具体实施方式

[0034]

下面将结合本实用新型中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型的保护范围。

[0035]

本实用新型的煤矿巷道锚杆支护质量无损检测装置,通过数据接收装置(即解调仪)通过检测光波特征参量变化(波长和频率)可以“感知”杆体应变信号的变化,fbg传感器监测锚杆支护安装过程或巷道动压期间的杆体应变变化规律,获取监测点高频动态数据,botda传感器监测巷道服务周期内锚杆杆体应变变化规律,获取锚杆支护周期内杆体应变变化特征。具体步骤如下:

[0036]

(1)光纤传感器-锚杆体应力传递分析。建立锚杆体、fbg传感器或botda 传感器、环氧树脂胶三层结构状态的应变传递力学模型,研究其应力传递关系及影响因素,给出应变传递力学表达式。

[0037]

(2)锚杆体预处理。用细砂纸将锚杆体表面进行打磨,除去锚杆体表面的锈迹及污垢,使表面干净平整;用棉球蘸取无水乙醇擦拭锚杆体,使锚杆体表面洁净。

[0038]

(3)光纤传感器锚杆的制作。在锚杆杆体长度方向刻槽,长度与杆体长度相同,共计3条刻槽,分别为第一刻槽、第二刻槽和第三刻槽,其中,第二刻槽和第三刻槽相对设置,第一刻槽位于第二刻槽和第三刻槽的中间,且第一刻槽分别与第二刻槽和第三刻槽呈90

°

设置。将fbg传感器布置于锚杆杆体的第一刻槽内,单端布置,呈直线状;将botda传感器布置于锚杆杆体的第二刻槽和第三刻槽内,双端布置形成回路,呈u型结构;将fbg传感器和botda传感器分别用环氧树脂胶灌注与锚杆杆体粘合成一体,与锚杆杆体协调变形。

[0039]

(4)锚杆的安装。安装之前应先用锚杆杆体量测孔深,作出标记,然后用锚杆杆体将2根树脂药卷送至孔底;使用连接器将锚杆与强力岩石电钻连接,确保锚杆轴心与钻机轴心在一条直线上;然后用锚杆端头将树脂药卷缓慢推入锚杆孔内,待锚杆无法继续压入孔内,开启强力岩石电钻,使锚杆左旋转平稳钻进,尽可能避免锚杆与模型壁面摩擦,钻进到不能继续钻进为止,卸下钻机,锚杆安装过程时间持续约为2分钟。

[0040]

(5)尾纤的保护。在锚杆杆体尾端点焊1根外径6mm、内径3mm、长度 2000mm的柔性钢管,使锚杆杆体外两根传输光纤穿过钢管管心布设,并设置保护警示标识,实现对尾纤的保护。

[0041]

(6)fbg-botda联合传感检测系统连接。锚杆安装完后,将fbg传感器的一条尾纤连接到光纤光栅传感网络解调仪上,将botda传感器的两条尾纤连接到分布式光纤传感网络解调仪上,分别将其与电脑连接。

[0042]

(7)监测数据采集。巷道锚杆支护变形监测过程中,通过fbg解调器探测其波长改

变量的大小,并将其转换成电信号,由fbg传感网络分析仪计算出待测结构的各个测点的应力应变的大小;通过botda解调器探测其频率改变量的大小,并将其转换成电信号,由botda传感网络分析仪监测整个待测结构上的应变分布状态;通过解调分析软件读取锚杆杆体测试数据。

[0043]

(8)监测数据分析。将采集的数据经过去噪、异常点修正处理后,按照光学与力学转换公式将光学参量转变为力学参量。对读取的数据建立线性回归模型,得出锚杆杆体在巷道围压作用下的应力应变数值,当某处的数值处于危险状况时,施工单位应立即采取相应加固措施,防止顶板事故的发生。

[0044]

下面结合附图对本实用新型做进一步的说明:

[0045]

参照图1,fbg准分布式传感系统原理图。光纤光栅是利用光纤材料的光敏性,通过特殊制作工艺方法(通常是向ge磁芯光纤照射240nm左右的紫外线)使外界入射的光子和纤芯内的掺杂粒子相互作用,导致纤芯折射率沿纤轴方向周期性或非周期性的永久性变化,在纤芯内形成空间相位光栅。根据耦合模理论,当宽带光在光纤中传播时,满足布拉格条件的光会被反射,其余的光将成为透射光继续向前传播。布拉格波长可表示为:

[0046]

λ

b

=2n

eff

λ

ꢀꢀꢀꢀ

(1)

[0047]

式中:λ

b

为bragg中心波长;n

eff

为有效折射率;λ为栅距周期。

[0048]

当光纤bragg光栅周围的温度或应力发生变化时,会导致光栅栅距周期及纤芯有效折射率的变化,从而使bragg中心波长发生偏移。假设应变和温度分别引起bragg中心波长的变化是相互独立,对于单模石英光纤,传感光纤的布拉格中心波长、应变和温度之间呈线性关系:

[0049][0050]

式中:δλ

b

为bragg中心波长,pm;δε、δt分别为光栅所受的应变、温度变化量;k

ε

、k

t

分别为光纤光栅的应变、温度标定系数。

[0051]

fbg传感器可以利用波分复用技术进行串联,可实现高空间分辨率的准分布式测量,与其他光纤传感器相比,它具有极高的检测精度(可达到1με)和动态实时性。

[0052]

当多个fbg传感器串接时,为了使解调系统获取每一个反射中心波长信息,需要保证能够“搜寻”到每一个光栅,即要求阵列中各个光纤光栅中心波长及其变化范围不能重叠交叉、互不扰动。

[0053]

参照图2,botda分布式传感系统原理图。基于布里渊散射原理,botda光纤传感技术从光纤两端分别注入连续探测光信号和泵浦脉冲光信号,当连续光和脉冲光的频率差与光纤中某个区域的布里渊频移相等时,该区域会产生受激布里渊放大效应,根据布里渊频移与温度和应变关系,对两激光的频率进行连续调节,监测从光纤一端耦合出来的连续光功率,可确定光纤各小区间上能量转移到最大时的频率。光纤中温度、应变和布里渊频移的关系如下式所示:

[0054]

[0055]

式中:δ

νв

为布里渊频移变化量;δ

pв

为布里渊功率相对变化量;δ

ε

和δ

t

为应变和温度变化量;c

νε

和c

νt

为频移应变系数和频移温度系数;c

pε

和c

pt

分别为布里渊功率应变系数和功率温度系数,通过此式可以求得沿光纤的温度和应变信息,实现分布式传感监测。

[0056]

参照图3、图4,光纤传感器(fbg传感器或botda传感器)埋入锚杆体的力学结构示意图(一)、(二)。建立锚杆体、fbg传感器或botda传感器、环氧树脂胶三层结构状态的应变传递力学模型。光纤传感器标距长度为2l,锚杆体结构rm外侧承受均匀轴向应力,x方向代表光纤光栅传感器轴线方向。

[0057]

对于光纤传感器微段:

[0058]

对于环氧树脂胶微段:

[0059]

对于锚杆体结构微段:

[0060]

在锚杆杆体在受光纤传感器埋入影响范围外部不存在剪应力,边界条件:

[0061]

τ

b

(x,r

b

)=0

ꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0062]

综合上式可得:

[0063][0064]

根据hooke定律,带入上式可得:

[0065][0066]

式中:e

f

—光纤弹性模量,gpa;e

i

—环氧树脂胶弹性模量,gpa;ε

f

—光纤轴向应变,10-6

;ε

i

—环氧树脂胶轴向应变,10-6

;σ—为正应力;τ—为剪应力;r—为各层的半径;b—锚杆杆体相关变量;i—环氧树脂胶相关变量;f—光纤相关变量。

[0067]

三层结构同时变形,则

[0068][0069]

由材料的应力-应变关系可得

[0070][0071][0072]

式中:g—材料的剪切弹性模量,gpa。假定光纤和环氧树脂胶不直接受力,端部无应力传递,边界条件为:

[0073]

ε(l,r

f

)=ε(-l,r

f

)=0

ꢀꢀꢀꢀꢀꢀꢀ

(13)

[0074]

因而光纤内的轴向应变分布为

[0075][0076]

式中:ε(x,r

f

)即是光纤的轴向应变ε

f

,ε(x,r

b

)即是锚杆体的轴向应变ε

b

。

[0077]

转化上式可得:

[0078][0079]

式中,ε

f

—光纤轴向应变;ε

b

—锚杆体的轴向应变;x—光纤传感器轴向长度; l—botda传感器空间分辨率或fbg传感器标距;k—杆体相关变量;

[0080]

参照图5,光纤传感器埋入锚杆体结构的各层结构示意图。包括锚杆体1, fbg传感器2,botda传感器3,环氧树脂胶4,刻槽5。在锚杆体1长度方向刻槽,刻槽5与锚杆体1长度相同,槽深1mm,共计3条刻槽,锚杆体1为圆柱形状,3条刻槽布置在锚杆体1的半圆柱面上,且相邻两条刻槽5在锚杆体1上呈 90

°

布置。参照图6,先将fbg传感器2进行串联,串联数量为4个,从孔口到孔底依次标记为fbg-1、fbg-2、fbg-3、fbg-4,布置间距为0.32m(fbg传感器 2串联数量和间距可根据实际检测需要合理调整)。再将串联后的fbg传感器2 布置于锚杆杆体的第一刻槽内,单端布置,呈直线状,并用胶带固定;将botda 传感器3布置于锚杆杆体的第二刻槽和第三刻槽内(需要说明的是,第二刻槽和第三刻槽在锚杆体1上是相对设置的,第一刻槽位于第二刻槽和第三刻槽的中间,且与第二刻槽和第三刻槽均呈90

°

),botda传感器3双端布置形成回路,呈u型结构,并用胶带固定;三条刻槽5分别用环氧树脂胶4灌注与锚杆体1 粘合成一体,与锚杆杆体1协调变形。

[0081]

参照图6,巷道锚杆安装及尾纤保护示意图。包括锚杆体1,fbg传感器2, botda传感器3,钻孔6,树脂药卷(锚固剂)7,托盘8,螺母9,柔性钢管10。钻孔6打设完成后,先将2根树脂药卷7送入孔底,然后用钻机安装锚杆体1,再安装托盘8,拧紧螺母9,锚杆安装过程时间持续约为2分钟。在锚杆体尾端点焊1根外径6mm、内径3mm、长度2000mm的柔性钢管10,使fbg传感器和 bodta传感器尾纤穿过柔性钢管10布设,并在锚杆体1尾端挂设保护警示牌11,实现对尾纤的保护。

[0082]

参照图7,锚杆支护质量监测的fbg-botda联合传感检测示意图。包括锚杆体1,fbg传感器2,botda传感器3,托盘8,螺母9,巷道围岩体12,分布式光纤传感网络解调仪13,光纤光栅传感网络解调仪14,数据线15,电脑16。巷道围岩体12中安装锚杆体1完成后,将fbg传感器2的尾纤连接到光纤光栅传感网络解调仪14上,将botda传感器3的两条尾纤连接到分布式光纤传感网络解调仪13上,分别通过数据线15与电脑16连接,组成fbg-botda联合传感无损检测装置。

[0083]

参照图8和图9,fbg传感器的数据采集示意图和botda传感器的数据采集示意图。本试验采用的分布式光纤传感网络解调仪13为nbx-6055光纳仪, nbx-6055光纳仪设置空间分辨率5cm,最小采样间隔1cm;光纤光栅传感网络解调仪14为si155光纤光栅动态解调仪(光纤传感解调仪的型号只要能满足检测精度要求,型号可进行调整);4个fbg传感器2的波长分别为1530.039nm、 1535.985nm、1542.062nm、1548.052nm,fbg传感器的波长为购买时商家给定的波长,不同fbg传感器波长不同,已购买时厂家给定波长为准;botda传感器3 为无护套应变感测光纤,直径0.25mm,根据锚杆支护无损检测的需要,在满足光纤成活率的前

提下,光纤直径越小越好,一般要求光纤直径小于0.5mm即可。光纤传感解调仪配套专用笔记本电脑用于记录分析光学数据。

[0084]

参照图10,fbg传感器在树脂药卷凝固阶段监测数据图。锚杆安装完成后,树脂药卷(锚固剂)开始反应并逐渐凝固,根据光纤光栅传感网络解调仪获得的数据,可得到树脂药卷凝固过程中各光栅波长漂移量的变化曲线,拉应变为正,压应变为负。可以看出,在0~500min为树脂药卷的硬化阶段,树脂药卷因化学反应而导致体积收缩,对锚杆体产生一定的压应力,因此该阶段fbg传感器的应变值均负向增大,对应的最大应变值分别为-51.348με、-45.348με、-39.252με、-22.956με。500min以后树脂药卷开始进入后硬化阶段,fbg 传感器的应变值开始负向减小,距离孔口较远的fbg传感器的应变值在2500min 左右的时候率先恢复到初始值,说明锚杆树脂药卷的固化,需要足够长的时间。一般情况下硬化阶段结束后树脂药卷的强度可达到完全固化后的60%~70%,因此,要使树脂药卷将锚杆体锚杆到围岩中,并达到一定锚固强度,至少需要 500min。

[0085]

参照图11和图12,botda传感器的监测初值测量图和botda传感器的监测误差测量图。待锚杆体锚固具有一定强度后,利用分布式光纤传感网络解调仪采集botda传感器初始数据。一共进行了三次数据采集,三次果基本一致,表明监测系统稳定性较好。以第一次测量值为基准值,用后两次数据与第一次作差,除个别数据异常点外,因系统稳定性引起的应变测量误差在正负

±

25με范围内。

[0086]

参照图13和图14,fbg传感器检测的锚杆体轴向应力分布图和botda传感器检测的锚杆体轴向应力分布图。随着采煤工作面向锚杆测点靠近,受采动动压不断增大的影响,fbg传感器和botda传感器监测得出的锚杆轴向应力均近似呈“负指数分布”,靠近孔口处的锚杆应力衰减速率较快,且应力主要集中在距孔口55cm以内的区域。而55cm以后,锚杆所承载的轴向应力基本保持不变,且接近于0,这是因为锚杆轴力由锚杆杆端向端头逐渐传递,杆体与周围凝固的锚固剂产生的粘着力以及摩擦力所导致的。当采煤工作面距离测点的距离在30m到20m范围内,轴力集中在距离孔口30cm以内的范围,锚杆的后端基本不承受载荷;当采煤工作面距离测点的距离在20m到10m范围内,轴力慢慢开始向锚杆后端传递,锚杆的受力范围由30cm延长到55cm,此现象说明,采煤工作面动压作用下锚杆杆体与树脂药卷之间的粘结力并不均分,而是随着张拉荷载的提高逐步向锚杆后端发挥作用。当采煤工作面距离测点的距离在10m 到1m范围内,锚杆体轴力进一步增大,但锚杆体仍然保持完好,说明围岩体在树脂药卷作用下对锚杆的握裹能力很强。随着采煤工作面向锚杆支护测点靠近时,由于采动压力作用,锚杆体的轴向应力呈递增状,但锚杆体处于弹性状态,即采动压力递增,锚杆杆体轴向应力呈梯度性增长。若监测到锚杆体轴向应力出现非均匀递增,即轴向应力(fbg传感器检测的波长值和botda传感器监测的频移值)出现跳跃性或非规律性增长,出现异常点,说明锚杆体支护处于危险状态,应立即通知施工单位,采取相应加固措施,防止顶板事故的发生。

[0087]

以上借助具体实施例对本实用新型做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本实用新型的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本实用新型所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1