运输顺槽运-支一体化超前支护系统的制作方法

[0001]

本发明属于井工煤矿开采工作面超前支护领域,具体涉及一种运输顺槽转载和超前支护一体化的超前支护系统,用来解决运输顺槽复杂空间范围内超前液压支架的无反复支撑循环前移问题。

背景技术:

[0002]

综采工作面的超前支护一直是影响煤炭安全、高效开采的重要环节,《煤矿安全规程》规定:采煤工作面所有安全出口与巷道连接处20m范围内,必须加强支护;《国家煤矿安监局关于加强煤矿冲击地压防治工作的通知》对于具有冲击地压规定矿井规定,有冲击危险的采煤工作面安全出口与巷道连接处超前支护范围不得小于70米,综采放顶煤工作面或具有中等及以上冲击危险区域的采煤工作面安全出口与巷道连接处超前支护范围不得小于120米,超前支护优先采用液压支架。超长距离支护一方面提高巷道抗变形和冲击能力,另一方面采用常规迈步自移式超前液压支架带来的顶板反复支撑破坏等问题将更加严重,因此无反复支撑的新型超前支架及搬运系统成为研究开发的关键。

[0003]

现有无反复支撑的超前支护技术均是在回风顺槽实现,超前支架下方无转载机等固定设备障碍,如专利201711444418.1(煤矿回风顺槽巷道无反复支撑成套装备)公布了一种单跨式支撑装置以及顺槽支撑装置搬运车构成的成套超前支护装备,用于解决回风顺槽无反复支撑的超前支护难题;专利201510513620.x (单轨吊运尾变首式超前支护系统)公布了一种利用单轨吊调运单元式支架的系统,同样是实现支架单元由尾向首的转移。运输顺槽由于在超前支护段有转载机等固定设备,支护系统和煤炭运输系统设备相互干涉和制约,无法布置专有运输工具来进行设备转运,因此一直未能突破运输顺槽的无反复支撑超前支护技术。

技术实现要素:

[0004]

本发明为了解决运输顺槽内难以实现无反复支撑方式的超前支护问题,在转载机上方设置槽轨和超前液压支架转运系统,变阻碍为运输载体,提供了一种“运

ꢀ-

支”一体化超前支护系统。

[0005]

为达到上述目的,本发明所采用的技术方案是:一种运输顺槽运-支一体化超前支护系统,由转载机、转载机上方的槽轨、槽轨上行走的转运小车、超前液压支架以及牵引部构成,通过转运小车将门形超前支架循环前移实现无反复支护。所述的槽轨由刮板槽构成,刮板槽之间通过哑铃销连接,每节刮板槽长度与对应的转载机槽长度一致;所述转运小车由行走部、升降部和变位机构组成;所述的超前液压支架优选门形结构,由横梁和两根立柱组成;所述牵引部包括前部的驱动滚筒和后部的从动轮。

[0006]

本发明的转运小车底座两侧设置轮对,轮对骑在刮板槽帮上,底座下设两条刮板形状限位块,防止不平衡载荷造成的转运小车倾覆;转运小车的升降部由剪叉机构实现;变位机构通过回转支承固定在升降部上平台,回转马达固定在升降部上平台,由齿轮驱动变

位机构上的齿圈实现回转运动;加持机构由固定块和加持千斤顶带动的活动块成组构成。

[0007]

本发明牵引部的驱动滚筒由液压马达驱动,尾部的从动轮为固定滑轮组结构。

[0008]

本发明的超前液压支架横梁两端头设置柱帽,立柱底座为球形,承载时球面接触,悬吊过程通过销轴承载自身重力;立柱设置压力传感器,实现低压报警功能以便及时补压;超前液压支架布置在锚杆(索)之间,前后两架之间支护距离>20m。

[0009]

本发明转载机的破碎机可采用置于首架超前液压支架之后(回采方向为前,工作面为后)或尾架超前液压支架之前两种布设方式,首架和尾架之间距离需满足超前支护长度需求。

[0010]

本发明的超前液压支架、转运小车和牵引部全部由液压驱动,由工作面乳化液泵站提供动力。

[0011]

本发明的工作原理:初始,超前液压支架均处于支护状态,转载机随工作面推进前移一个步距后超前支护系统开始工作,第一步,定位,牵引部驱动滚筒带动链绳牵引转运小车行至尾架超前液压支架的正下方;第二步,联架,升起转运小车的升降台至抵住超前液压支架横梁,用加持机构抱紧超前液压支架;第三步,调架,超前液压支架立柱收回,升降平台降下,旋转一定角度至可从前方超前支架下通过;第四步,转运,操作主驱动滚筒将转运小车移至首架前,调整转运小车变位机构,使超前液压支架横梁处于两排锚杆(索)之间;第五步,升架,升起升降平台,至横梁与顶板接触,给立柱供液,至超前液压支架处于支护状态;第六步,归位,收回伸缩平台,移至尾部。通过上述动作,实现原尾架变首架,一个循环过程结束,变转载机对超前支护系统的阻碍为运输载体,构成底部输送煤炭,上部运输超前液压支架的双运输系统。

[0012]

与现有技术相比,本发明的有益效果是:(1)将转载机上方空间加以创造性利用,构成底部输送煤炭,上部运输超前液压支架的双运输系统,变阻碍为运输载体,实现了运输和支护一体化;(2)超前支护系统的循环变位功能,使得超前液压支架有效避了开锚杆(索),从根本上实现了运输顺槽无反复支撑;(3)采用全乳化液液压控制系统,无需增加新的动力源,系统简洁、操作简便。

附图说明:

[0013]

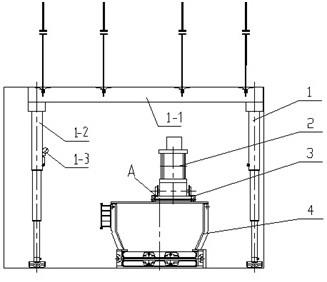

图1是本发明运输顺槽运-支一体化超前支护系统布置横断面示意图。

[0014]

图2是本发明运输顺槽运-支一体化超前支护系统布置沿走向示意图。

[0015]

图3是本发明运输顺槽运-支一体化超前支护系统布置俯视图。

[0016]

图中,1:超前液压支架;2:转运小车;3:槽轨;4:转载机;5:锚杆(索); 6:牵引部;1-1:横梁;1-2:立柱;1-3:压力传感器;2-1:底盘;2-2:升降平台;2-3:变位机构;2-4:转向马达;2-5:加持千斤顶;3-1:刮板槽;3-2:哑铃销;6-1:驱动滚筒;6-2:牵引马达;6-3:从动轮;链绳:6-4。

具体实施方式

[0017]

下面结合附图和实施例对本发明作进一步的描述:

[0018]

如图1、图2所示,本发明运输顺槽运-支一体化超前支护系统由超前液压支架1、转运小车2、槽轨3、转载机4和牵引部6组成。所述超前液压支架由横梁1-1和两侧立柱1-2组成

门形结构;所述转运小车由底盘2-1、升降平台2-2、变位机构2-3、转向马达2-4和加持千斤顶2-5组成,通过底盘2-1下的轮对跨骑在槽轨3上;所述槽轨3由刮板槽3-1和联接溜槽的哑铃销3-2组成;所述转载机4下部主运系统用来运煤,槽轨3置于转载机4的盖板上;所述牵引部6 由驱动滚筒6-1、牵引马达6-2、从动轮6-3和链绳6-4组成,链绳6-4与转运小车连接成闭环类无极绳的结构。

[0019]

所述的超前液压支架1间隔布置在锚杆(索)5之间,支护距离不少于20m,立柱1-2外缸承压腔连通压力传感器1-3,压力低于设定值时发出警报从而及时补压,防止倒架事故发生。

[0020]

所述的转运小车2的底盘下设置与刮板形一致的限位块(a),防止不平衡时造成的倾覆。

[0021]

如图2、图3所示,转载机4采用破断机在尾架超前液压支架之前的布置方式,其落地段总长度不小于超前液压支架1和转运小车2工作范围,所述槽轨3 的刮板槽长度与所在的转载机4的槽节长度一致,刮板槽与刮板槽之间由哑铃销 3-2连接,以适应底板的起伏造成的错位。

[0022]

所述的牵引部6的牵引马达6-2优选乳化液作为驱动介质,与超前液压支架 1、转运小车2构成全乳化液操控系统。

[0023]

本发明运输顺槽运-支一体化超前支护系统通过在转载机上方增设辅运系统实现了超前液压支架的循环转运,操作液控系统完成“定位-联架-调架-转运

-ꢀ

升架-归位”的系列动作,从而达到超前液压支架由尾部向首部循环的功能,具体操作流程为:

[0024]

(1)定位:牵引部6牵引转运小车2行至第1架超前液压支架的下方;

[0025]

(2)联架:升起转运小车2的升降平台2-2至抵住超前液压支架1的横梁 1-1,操作加持千斤顶2-5超前液压支1;

[0026]

(3)调架:依次完成超前液压支架1的立柱1-2收回,升降平台2-2的下降,并调节转向马达2-4将超前液压支架1旋转一定角度以通过下方空间;

[0027]

(4)转运:正向操作牵引部6的牵引马达6-2,将转运小车2移至第n架前,调整加变位机构2-3将超前液压支架回正,并使之处于两排锚杆(索)5之间;

[0028]

(5)升架:升降平台2-2升起,至横梁1-1与顶板接触,给立柱1-2供液,至超前液压支架处于支护状态(压力传感器1-3达到设定值);

[0029]

(6)归位:收回升降平台2-2,将运输小车移至尾部,原第1架变第n架,原第n架变为n-1架,依次类推,原第2架变成第1架,实现了首尾循环变位。

[0030]

上述实施例是对本发明的有效实施方式进行描述,并非对本方面的范围进行限定,在不脱离本发明的设计精神前提下,普通工程技术人员对本发明做出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1