煤矿井下超音速旋转气刀进行环形造穴增渗设备的制作方法

[0001]

本实用新型涉及煤矿瓦斯强化抽采相关技术领域,主要适用于低渗碎软难抽煤层,尤其是涉及一种煤矿井下超音速旋转气刀进行环形造穴增渗设备。

背景技术:

[0002]

瓦斯灾害是煤矿灾害类型中危害最大的一种,包括煤与瓦斯突出、瓦斯爆炸等事故曾对我国煤矿安全生产造成了严重威胁。瓦斯抽采是治理煤矿瓦斯灾害的主要技术手段,受煤矿采掘部署与衔接的影响,尤其是对于低渗碎软难抽煤层来说,如何在有限时间内抽采出煤层中的瓦斯,是困扰煤矿瓦斯灾害治理工作的最大问题。水力造穴技术利用钻杆与钻头的连接通道,在钻机钻进或完钻后退钻过程中输送高压水(压力20-100mpa),冲击钻孔周边煤体使钻孔孔径扩大,人工制造煤层内洞穴,从而增大抽采过程中瓦斯的有效流动面积,并在钻孔变形过程中释放煤层本身的应力和提升煤体渗透率。这种提升煤层瓦斯抽采效率的方法取得了一定的效果,并在很多矿区进行了应用。

[0003]

然而,具有较强极性的水在煤表面的吸附势阱远大于瓦斯,极易在煤体微裂隙和大孔隙中形成水分子簇,堵塞气体运移尤其是解吸瓦斯向外扩散的运移通道,且下向钻孔或者成穴的下部孔洞也会存留大量的液态水,减小了钻孔有效抽采面积,难以被抽采系统的抽采负压抽出。因此水力造穴虽然在初期可以促使部分裂隙的发育与发展,从而一定程度上提高煤体的透气性系数,但从长远的角度看,其对于瓦斯分子的解吸具有抑制作用,并不利于快速降低煤层内吸附态的瓦斯含量,探寻新的无水造穴方法对于煤层增渗与强化抽采具有非常重要的意义。

[0004]

现有技术中也有一些相关技术文献记载了造穴技术。例如:专利文献(zl200910172558.7)提出了一种煤层气井的反循环空气动力造穴方法及设备,通过向煤层气井内注入高压空气/泡沫,其后让煤层气井进行放喷造穴。专利文献(zl201510006074.0)提出了一种高压磨料气体射流破煤卸压增透的设备及方法,将高压空气与磨料进行混合后形成的高压磨料空气射流输送至钻头的喷嘴,对煤体进行冲蚀。专利文献(zl201910796409.1)提出了一种利用气力耦合作用的煤层扩孔增透方法,先通过钻头ⅰ完成第一段钻孔的钻进,再采用直径可扩张的钻头ii,通过高压气体和扩张钻头对煤体耦合冲击完成扩孔造穴过程。上述方法中均存在装备或工艺结构复杂的问题,现场施工可能存在一定困难。

[0005]

公开于该背景技术部分的信息仅仅旨在加深对本实用新型的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现要素:

[0006]

针对现有煤层造穴增渗强化抽采技术中存在的问题,本实用新型提出了一种在煤矿井下利用超音速气体旋转气刀进行环形造穴增渗的设备。其装置简单,操作方便,且不会

产生水锁堵孔现象,能够有效的对煤层进行扩孔增渗和强化抽采。

[0007]

为了实现上述目的,本实用新型采用以下技术方案:

[0008]

第一方面,本实用新型提供一种煤矿井下超音速旋转气刀进行环形造穴增渗设备,其包括:钻机、导气导水双通路钻杆、超音速气体射流钻头、压风过滤装置、高压气体压缩机、高压储气罐和气体压力调节装置;

[0009]

所述高压气体压缩机的入口与所述压风过滤装置相连;

[0010]

所述高压气体压缩机与所述高压储气罐的入口相连;

[0011]

所述高压储气罐的出口与所述气体压力调节装置的入口相连;

[0012]

所述气体压力调节装置的出口与所述钻机上的导气导水双通路钻杆的入口相连;

[0013]

所述导气导水双通路钻杆与所述超音速气体射流钻头相连。

[0014]

作为一种进一步的技术方案,所述超音速气体射流钻头包括:钻头本体、pdc钻头切削具、导水喷嘴、超音速气体拉瓦尔喷嘴、导水通路、导气管路,导气管路接口和钻头接口;

[0015]

所述钻头本体的前端设置有pdc钻头切削具和导水喷嘴;

[0016]

所述钻头本体的侧面设置有超音速气体拉瓦尔喷嘴;

[0017]

所述钻头本体的内部设置有导水通路和导气管路,所述导水喷嘴与所述导水通路连通,所述超音速气体拉瓦尔喷嘴与所述导气管路连通;

[0018]

所述钻头本体的尾端设置有导气管路接口和钻头接口。

[0019]

作为一种进一步的技术方案,所述导水喷嘴和超音速气体拉瓦尔喷嘴均为2个。

[0020]

作为一种进一步的技术方案,所述导气导水双通路钻杆包括:钻杆本体、钻杆接头、导气管路、导气管路接口、固定挡圈和导水通路;

[0021]

所述钻杆本体的内部沿其长度方向设置有导水通路;

[0022]

所述导水通路的内部沿其长度方向设置有导气管路;

[0023]

所述导气管路与导水通路之间通过固定挡圈固定;

[0024]

所述钻杆本体的一端设置有钻杆接头,所述钻杆本体的另一端设置有钻杆接口;

[0025]

在所述超音速气体射流钻头与所述导气导水双通路钻杆连接时,所述钻杆本体的钻杆接头能与所述钻头本体的钻头接口连接,所述钻杆本体的导水通路能与所述钻头本体的导水通路连接,同时,所述钻杆本体的导气管路能与所述钻头本体的导气管路连接。

[0026]

作为一种进一步的技术方案,多段所述导气导水双通路钻杆依次连接后与所述超音速气体射流钻头相连。

[0027]

作为一种进一步的技术方案,还包括:高压胶管;所述高压气体压缩机通过高压胶管与所述高压储气罐的入口相连,所述高压储气罐的出口通过高压胶管与气体压力调节装置的入口相连,所述气体压力调节装置的出口通过高压胶管与钻机上的导气导水双通路钻杆入口相连。

[0028]

第二方面,本实用新型还提供一种根据所述煤矿井下超音速旋转气刀进行环形造穴增渗设备的方法,其包括如下步骤:

[0029]

s1、采用钻机、导气导水双通路钻杆和超音速气体射流钻头进行钻进,钻进过程中将导气导水双通路钻杆与井下水管相连,采用水冷方式进行钻进,钻进至预定位置后停钻;

[0030]

s2、将井下压风管路、压风过滤装置、高压气体压缩机、高压储气罐、气体压力调节

装置和导气导水双通路钻杆依次相连,开启高压气体压缩机,将高压储气罐压力上升至20mpa;

[0031]

s3、采用气体压力调节装置将超音速气体射流钻头内的气体压力逐渐升高至压力等级i,利用钻头上的超音速气体拉瓦尔喷嘴对高压气体进行加速,形成超音速气刀,启动第一次造穴,采用钻机进行旋转和退钻,形成超音速环形气刀对煤体进行破碎,直至钻头后退至预定造穴距离;

[0032]

s4、逐步增高气体压力至压力等级ii,采用钻机进行旋转和进钻,进一步扩大造穴尺寸,避免一次造穴破碎煤体过多导致钻孔堵塞,直至钻头前进至步骤s3中的起始造穴位置;

[0033]

s5、逐步增高气体压力至预定的最大压力等级iii,采用钻机进行旋转和退钻,直至钻头后退至步骤s3中的预定位置;

[0034]

s6、采用气体压力调节装置关闭气体入口,采用钻机进行旋转和退钻,至第二次造穴预定位置处,重复步骤s3至s5,完成第二次造穴增渗;

[0035]

s7、重复步骤s6,直至完成预定次数的分段造穴增渗。

[0036]

作为一种进一步的技术方案,所述预定的压力等级iii满足如下公式:

[0037][0038]

式中,a为与预定的压力等级iii,即p相关的参数 p

×

为滞止状态下气体压力,h为期望的造穴半径,b0为喷嘴出口截面面积,t为气体热力学温度,st代表喷嘴喉部面积,ρ为空气密度,v为造穴煤体的泊松比。

[0039]

作为一种进一步的技术方案,所述压力等级i为压力等级iii 的1/2;所述压力等级ii为压力等级iii的3/4。

[0040]

采用上述技术方案,本实用新型具有如下有益效果:

[0041]

与现有技术相比,本实用新型所提出的技术将航空领域火箭发动机拉瓦尔加速喷嘴与超音速气体推进理念引入煤层造穴增渗与瓦斯强化抽采领域,利用中等压力(5-20mpa)气体经拉瓦尔喷嘴加速后形成的多马赫数超音速气体,在钻头退钻过程中形成环形气刀,割裂钻孔周边煤体,形成直径较大的卸压洞穴,进而在地应力作用下释放煤体中的弹性潜能和瓦斯膨胀能,安全高效的强化瓦斯抽采。同时,由于使用的气体压力适中,本实用新型所提出的技术不会造成大的地层应力扰动,损伤煤层顶底板或诱发施工过程突出,能够确保技术安全与施工安全,具有极大的应用价值。

附图说明

[0042]

为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0043]

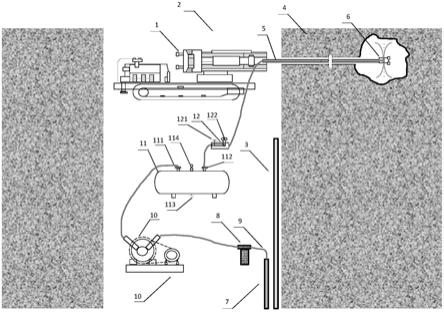

图1是本实用新型中超音速旋转气刀环形造穴增渗设备示意图;

[0044]

图2是本实用新型中超音速气体射流钻头剖面图;

[0045]

图3是本实用新型中导气导水双通路钻杆刨面图;

[0046]

图4是本实用新型中拉瓦尔喷嘴将气体加速至超音速过程示意图。

[0047]

图5是本实用新型中超音速旋转气刀环形分段造穴增渗效果示意图。

[0048]

图1中:1为钻机,2为煤矿井下巷道,3为煤矿井下水管路,4 为造穴目标煤层,5为导气导水双通路钻杆,6为超音速气体射流钻头,7为煤矿井下压风管路,8为压风过滤装置,9为高压胶管,10 为高压气体压缩机,11为高压储气罐,111为高压储气罐进气口,112 为高压储气罐出气口,113为高压储气罐排污卸压阀,114为压力表, 12为气体压力调节装置,121为高压球阀,122为气体压力调节阀。

[0049]

图2中:61为pdc钻头切削具,62为导水喷嘴,63为超音速气体拉瓦尔喷嘴、64为导水通路,65为导气管路,66为导气管路接口, 67为钻头接口。

[0050]

图3中:51为钻杆接头,52为导气管路,53为导气管路接口, 54为固定挡圈,55为导水通路;56为导水高压胶管;57为导气高压胶管。

具体实施方式

[0051]

下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0052]

在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0053]

在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

[0054]

以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

[0055]

实施例一

[0056]

结合图1至图5所示,本实用新型提供一种煤矿井下超音速旋转气刀进行环形造穴增渗设备,其包括:钻机1、导气导水双通路钻杆 5、超音速气体射流钻头6、压风过滤装置8、高压气体压缩机10、高压储气罐11和气体压力调节装置12;

[0057]

所述高压气体压缩机10的入口与所述压风过滤装置8相连;

[0058]

所述高压气体压缩机10与所述高压储气罐11的入口相连;

[0059]

所述高压储气罐11的出口与所述气体压力调节装置12的入口相连;

[0060]

所述气体压力调节装置12的出口与所述钻机上的导气导水双通路钻杆5的入口相连,气体压力调节装置出口安装有高压球阀121 和气体压力调节阀122,二者为串联关系;

[0061]

所述导气导水双通路钻杆5与所述超音速气体射流钻头6相连。

[0062]

作为一种进一步的技术方案,所述超音速气体射流钻头6包括:钻头本体、pdc钻头切削具61、导水喷嘴62、超音速气体拉瓦尔喷嘴63、导水通路、导气管路,导气管路接口66和钻头接口67;

[0063]

所述钻头本体的前端设置有pdc钻头切削具61和导水喷嘴62;

[0064]

所述钻头本体的侧面设置有超音速气体拉瓦尔喷嘴;

[0065]

所述钻头本体的内部设置有导水通路和导气管路,所述导水喷嘴与所述导水通路连通,所述超音速气体拉瓦尔喷嘴与所述导气管路连通;

[0066]

所述钻头本体的尾端设置有导气管路接口66和钻头接口67。

[0067]

作为一种进一步的技术方案,所述导水喷嘴和超音速气体拉瓦尔喷嘴63均为2个。

[0068]

作为一种进一步的技术方案,所述导气导水双通路钻杆5包括:钻杆本体、钻杆接头51、导气管路52、导气管路接口53、固定挡圈 54和导水通路55,导气导水双通路钻杆55通过导水高压胶管56与煤矿井下水管路3连接,通过导气高压胶管57与气体压力调节装置 12的出口连接;

[0069]

所述钻杆本体的内部沿其长度方向设置有导水通路55;

[0070]

所述导水通路55的内部沿其长度方向设置有导气管路52;

[0071]

所述导气管路52与导水通路55之间通过固定挡圈54固定;

[0072]

所述钻杆本体的一端设置有钻杆接头51,所述钻杆本体的另一端设置有钻杆接口;

[0073]

在所述超音速气体射流钻头6与所述导气导水双通路钻杆5连接时,所述钻杆本体的钻杆接头51能与所述钻头本体的钻头接口67 连接,所述钻杆本体的导水通路能与所述钻头本体的导水通路连接,同时,所述钻杆本体的导气管路能与所述钻头本体的导气管路连接。

[0074]

作为一种进一步的技术方案,多段所述导气导水双通路钻杆5 依次连接后与所述超音速气体射流钻头6相连。

[0075]

作为一种进一步的技术方案,还包括:高压胶管9;所述高压气体压缩机10通过高压胶管9与所述高压储气罐的入口相连,所述高压储气罐的出口通过高压胶管9与气体压力调节装置的入口相连,所述气体压力调节装置的出口通过高压胶管9与钻机上的导气导水双通路钻杆5入口相连。

[0076]

实施例二

[0077]

本实施例提供一种煤矿井下超音速旋转气刀进行环形造穴增渗的方法。

[0078]

如图1所示,首先将钻机1运送至施工地点煤矿井下巷道2,将煤矿井下水管路3与钻机1相连,对造穴目标煤层4进行常规的水冷钻进施工,但钻具采用导气导水双通路钻杆5和超音速气体射流钻头 6,在此过程中,如图2所示,导气导水双通路钻杆5通过导水高压胶管56与煤矿井下水管路3连接,将导气接头55采用螺帽堵死,煤矿井下水管路3中的承压水通过导气导水双通路钻杆5中的导水通路 55流向超音速气体射流钻头6,如图3所示,并通过导水喷嘴62喷出,达到钻进过程中的降温目的,钻进至预设深度后停钻。

[0079]

2)钻机钻进过程的同时,将井下压风管路7与压风过滤装置8 入口相连,采用高压胶管9将压风过滤装置8出口与高压气体压缩机 10入口相连,高压气体压缩机10出口与高

压储气罐进气口111相连、高压储气罐出气口112与气体压力调节装置12相连,关闭高压球阀 121和气体压力调节阀122,开启高压气体压缩机10对高压储气罐进行充气,直至压力表114的压力上升至20mpa(高压储气罐的具体形式并不局限,可设有高压储气罐排污卸压阀113)。

[0080]

3)步骤1完成后卸除连接井下水管路3与导气导水双通路钻杆 5的导水高压胶管56,采用导气高压胶管57将气体压力调节装置出口与导气导水双通路钻杆5的导气管路55相连,将高压气体通过导气导水双通路钻杆5中的导气管路55与超音速气体射流钻头6中的导气管路接口66输送至超音速气体拉瓦尔喷嘴63,采用气体压力调节阀122将气体压力调至预定的压力等级i,如图4所示,利用钻头上的超音速气体拉瓦尔喷嘴63对高压气体进行加速,超音速气体将加速至2-5个马赫数,在靶距范围内形成巨大的冲击力,即超音速气刀,启动第一次造穴,采用钻机1进行旋转和缓慢退钻,在旋转过程中形成超音速环形气刀,对煤体进行破碎,直至钻头6后退至预定的造穴距离,该距离等于预定的造穴长度。

[0081]

预定的压力等级i为预定的压力等级iii(p)的1/2,预定的压力等级iii通过式1计算:

[0082][0083]

式中,a为与p相关的参数p

×

为滞止状态下气体压力,h为期望的造穴半径,b0为喷嘴出口截面面积,t为气体热力学温度,st代表喷嘴喉部面积,ρ为空气密度,v为造穴煤体的泊松比。造穴煤体的泊松比可以通过实验室实验进行测定。

[0084]

4)采用气体压力调节阀122将气体压力调至预定的压力等级ii,采用钻机1进行旋转和缓慢进钻,进一步扩大造穴尺寸,同时避免一次造穴破碎煤体过多导致钻孔堵塞,直至钻头6前进至步骤3中的起始造穴位置,预定的压力等级ii为预定的压力等级iii(p)的3/4;

[0085]

5)采用气体压力调节阀122将气体压力调至预定的压力等级 iii,采用钻机1进行旋转和退钻,直至钻头6后退至步骤3中的预定位置,完成本次造穴过程,对造穴过程中钻孔孔口处出煤量进行估算,对比实际出煤量与预期出煤量,评估本次造穴的效果,预期出煤量可通过期望的造穴半径h和预定的造穴长度进行计算;

[0086]

6)关闭高压球阀121和气体压力调节阀122,采用钻机1进行旋转和退钻,至第二次造穴的预定位置处,重复步骤3-5,完成第二次造穴增渗;

[0087]

7)重复步骤6,直至完成预定次数的分段造穴增渗,采用钻机1 进行退钻,如图5所示,完成本次打钻、造穴增渗全过程,将钻孔与抽采系统相连,进行抽采作业。

[0088]

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1