一种穿越破碎岩层的竖井结构的制作方法

1.本实用新型涉及基坑工程施工技术领域,具体涉及一种穿越破碎岩层的竖井结构。

背景技术:

2.随着中国城市交通现代化的飞速发展,我国高速路隧道建设也步入了快速发展时期,穿越破碎岩层的竖井施工活动越来越普遍,特别是对于多山城市高速路隧道修建。但穿越破碎岩层施工竖井时,由于破碎岩层的结构特性,使得常规竖井施工方法安全较低,施作完成的竖井结构具有不稳定性,安全性较低。

技术实现要素:

3.本实用新型的目的在于提供一种穿越破碎岩层的竖井结构,以解决现有在破碎岩层施作竖井,具有施工安全性低、竖井结构不稳定的问题。

4.本实用新型解决上述技术问题的技术方案如下:

5.一种穿越破碎岩层的竖井结构,包括:从地面开挖的井口段以及与横洞连通的连通段;井口段设有井台,井台围绕井口段设置,井台的内侧壁设有井口衬砌,井口段的顶部设有封口盘;连通段的顶部和底部分别与井口段和横洞连通,连通段的侧壁设有支护结构。

6.本实用新型的竖井结构分为井口段和连通段,井口段设有井台和井口衬砌,对竖井的井口处先进行加固,避免受到碎石岩层影响发生坍塌以及避免碎石掉落至竖井中对施工人员造成伤害,同时还能提高井口附近土地的承受能力,保证各种机械设备在井口附近工作。连通段在井口段施工完成后进行施作,具有较高的施工安全性,连通段的侧壁设置支护结构,能够有效对碎石岩层进行支护,提高竖井结构的稳定性。

7.进一步地,上述井口衬砌包括第一衬砌和第二衬砌;第一衬砌的顶部靠近地面,第一衬砌的底部与第二衬砌连接,第二衬砌的底部与井台的底部齐平。

8.进一步地,上述第一衬砌的内侧壁、第二衬砌的内侧壁均与井口段侧壁齐平,第一衬砌的厚度大于第二衬砌的厚度。

9.本实用新型在井口处设置厚度较大的第一衬砌,用于对井口进行锁口,提高井口边缘处的强度,避免井口边缘的坍塌导致碎混凝土块坠落而造成伤害,能够有效提高竖井井口边缘处的安全性和稳定性。

10.进一步地,上述支护结构包括锚杆支护、初期支护和二次支护;锚杆支护包括多根从连通段的内侧壁伸入到围岩中的锚杆,初期支护设置在连通段的内侧壁,二次支护设置在初期支护的内侧壁。

11.本实用新型对连通段进行支护的支护结构包括锚杆支护、初期支护以及二次支护,锚杆支护能够有效对连通段周边破碎岩层进行加固,避免破碎岩层对连通段结构的影响,连通段的内侧壁设有初期支护和二次支护,通过与锚杆支护的共同作用,能够有效确保连通段不会受到破碎岩层的影响,同时,还能避免碎石的掉落。

12.进一步地,上述封口盘包括安装环和封盖;安装环与井口段的顶部连接,封盖位于安装环的内侧并与安装环铰接。

13.本实用新型的封口盘功过铰接能够打开和关闭,在施工时能容许相应的机器设备进入,同时能避免雨水的进入,在未施工时能避免物品坠落至竖井中,在竖井使用过程中,封口盘处于常开状态,为隧道通风等。

14.本实用新型具有以下有益效果:

15.本实用新型的竖井结构能够避免受到碎石岩层影响发生坍塌以及避免碎石掉落至竖井中对施工人员造成伤害,同时还能提高井口附近土地的承受能力,保证各种机械设备在井口附近正常工作,连通段在井口段施工完成后进行施作,具有较高的施工安全性,连通段的侧壁设置支护结构,能够有效对碎石岩层进行支护,提高竖井结构的稳定性,连通段在井口段施工完成后进行施作,具有较高的施工安全性,连通段的侧壁设置支护结构,能够有效对碎石岩层进行支护,提高竖井结构的稳定性。

附图说明

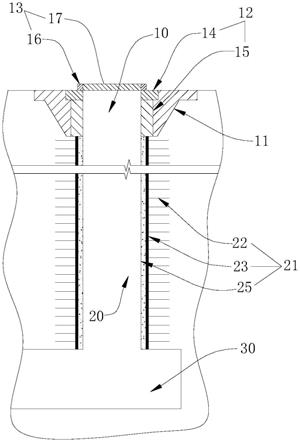

16.图1为本实用新型的穿越破碎岩层的竖井结构的结构示意图;

17.图2为本实用新型施作井口段的示意图;

18.图3为本实用新型钻导孔和扩孔时的示意图;

19.图4为本实用新型对连通段进行爆破时的示意图;

20.图5为本实用新型连通段爆破开挖完成时的示意图;

21.图6为本实用新型施作二次支护时的示意图。

22.图中:10

‑

井口段;11

‑

井台;12

‑

井口衬砌;13

‑

封口盘;14

‑

第一衬砌;15

‑

第二衬砌;16

‑

安装环;17

‑

封盖;20

‑

连通段;21

‑

支护结构;22

‑

锚杆支护;23

‑

初期支护;24

‑

导孔;25

‑

二次支护;30

‑

横洞;40

‑

支架;50

‑

吊笼;60

‑

安全吊盘;70

‑

滑模。

具体实施方式

23.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

24.实施例

25.请参照图1,一种穿越破碎岩层的竖井结构,包括:井口段10和连通段20。井口段10从地面开挖,连通段20的两端分别与井口段10和预先开挖的横洞30连接,横洞30连接双向隧道,使得竖井可以为双向隧道通风。

26.井口段10设有井台11,井台11呈中空并围绕井口段10设置,用于对井口附近的土地硬化以及增加井口的承压强度。井台11的内侧壁设于井口衬砌12,井口衬砌12包括第一衬砌14和第二衬砌15,第一衬砌14和第二衬砌15从上到下依次与井台11的内侧壁连接,并且第一衬砌14和第二衬砌15之间进行连接,第一衬砌14和第二衬砌15均呈环形,第一衬砌14的内侧壁、第二衬砌15的内侧壁与井口段10的内侧壁齐平,第一衬砌14的径向上的厚度大于第二衬砌15径向上的厚度,第二衬砌15的底部与井台11的底部齐平。在本实施例中第一衬砌14和第二衬砌15一体成型,并且材料均为混凝土砂浆材料。在本实用新型的其他实施例中,第一衬砌14和第二衬砌15的内部还可以设置用于增加强度的钢筋。

27.井台11的顶部设有封口盘13,封口盘13包括安装环16和封盖17。安装环16固定安装在井口段10的顶部边缘,封盖17与安装环16相配合并位于安装环16的内侧,封盖17与安装环16之间铰接,便于封盖17的打开和关闭。

28.连通段20的侧壁设有支护结构21,支护结构21包括依次连接的锚杆支护22、初期支护23以及二次支护25。锚杆支护22包括多根锚杆,锚杆从连通段20的内侧壁伸入到围岩中,多根锚杆沿连通段20的径向和轴向平行间隔设置。初期支护23设置在锚杆支护22的内侧壁,二次支护25设置在锚杆支护22的内侧壁。

29.一种穿越破碎岩层的竖井结构的施工方法,包括以下步骤:

30.s1:开挖井口段10。采用机器直接在预定位置开挖,开挖出井口段10的主体以及用于施作井台11的井台槽。

31.s2:并施作井口衬砌12。在井台槽中浇筑混凝土,养护后形成井台11,浇筑时在井台11的内侧预留出施作第一衬砌14和第二衬砌15的空间,在井台11的内侧壁喷射混凝土,养护后形成第一衬砌14和第二衬砌15。

32.s3:钻导孔24。在井口段10的顶部架设钻孔设备,在本实施例中,钻孔设备为反井钻机。钻孔设备的钻头从井口段10的底部从上到下钻导孔24,直到钻入横洞30中,钻孔产生的渣土从井口段10和横洞30中进行清理。在钻孔过程中,钻入1米后在钻杆上增加一根稳定器,再钻入3米后在钻杆上再增加一根稳定器,之后每钻入5至30米增加一根稳定器。

33.s4:扩孔。钻头进入横洞30后,在横洞30中将钻头更换为扩孔刀盘,然后钻孔设备反向运动,从下到上对导孔24扩孔,扩孔完成后拆除钻孔设备,扩孔产生的渣土从横洞30中进行清理。

34.s5:爆破掘进。在井口段10的底部钻孔,在孔中装药,对井口段10的底部进行爆破,爆破产生渣土从横洞30中进行清理;

35.s6:施作锚杆支护22。在爆破形成的空间的侧壁钻孔,然后对孔内进行清洗,再向孔中注入混凝土砂浆材料,最后将锚杆插入孔中,养护后形成锚杆支护22。

36.s7:施作初期支护23。将钢筋网固定在锚杆的尾部,向钢筋网盘多次喷射混凝土砂浆材料,形成初期支护23。

37.s8:重复步骤s5至s7,以多段爆破的方式形成连通段20,从第二次爆破起,打孔、装药的位置为上一次爆破形成的空间的底部。

38.s9:施作二次支护25。采用滑模70在初期支护23的外侧施作混凝土,形成二次支护25。

39.在本实施例中,为了提高施工人员的安全性,在步骤s5至s7中,在井口段10的顶部架设支架40,在支架40上悬吊用于施作的吊笼50以及用于施工人员下放的安全吊盘60,安全吊盘60位于吊笼50的上方,在竖井结构的侧壁施作用于施工人员在吊笼50和安全吊盘60之间移动的安全梯。通过安全吊盘60对掉落物品的阻挡,能够保护位于吊笼50中的施工人员不受伤害。在步骤s9中,滑膜70采用的液压调平内爬式滑升模板,也设置在支架40上。

40.本实用新型的穿越破碎岩层的竖井结构的施工方法中,井口段10的安全性和稳定性能够确保在施作连通段20时具有较高的施工安全性;在钻孔时,先钻导孔24然后扩孔,钻孔产生的渣土以及后续施工产生渣土能够直接从横洞30中进行清理,清理过程方便、快捷;采用多段爆破的形式能加快掘进速度,前期的加固能避免爆破导致的垮塌等,同时在清理

爆破产生的渣土后,先对爆破形成的空间的侧壁初步进行支护,能够有效提高稳定性以及后续施工安全性。

41.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1