开采超稠油的模拟系统及方法与流程

1.本发明涉及超稠油开采技术领域,特别涉及一种开采超稠油的模拟系统及方法。

背景技术:

2.蒸汽辅助重力泄油(steam assisted gravity drainage,sagd)技术是开采超稠油及沥青的方法。该方法通常采用两口平行的水平井,其水平段长度一般为500~750m,上部为水平注入井,下部为水平生产井,注入的蒸汽在注入井以上形成蒸汽腔,被加热的原油在重力作用下驱向生产井。这是一个连续过程,当蒸汽腔到达油藏顶部时,蒸汽腔向侧翼扩展。

3.目前,国内的超稠油油藏沉积特征为陆相沉积,与国外超稠油油藏相比,隔夹层通常分布在上部水平水平井与下部水平井之间,且大部分以泥岩为主,渗透性很差,严重阻碍注蒸汽、油汽运移等系列措施实施效果,使得水平井的水平段动用程度很不均匀。

4.针对上述问题,目前尚未提出有效的解决方案。

技术实现要素:

5.本发明实施例提供一种开采超稠油的模拟系统,用于提高水平井的水平段动用程度,提高超稠油产量,改善超稠油开采模拟实验的效果,该系统包括:

6.模型主体、十口直井模拟井、水平注汽井模拟井、水平生产井模拟井、隔夹层、多口贯穿射孔、蒸汽注入装置、生产装置和数据采集装置;

7.其中,模型主体用于模拟油藏,模型主体的俯视截面为正方形,正方形的每个顶角设置有两口直井模拟井,正方形的两条对边中点连线的两侧设置有两口直井模拟井,正方形的两条对边中点连线上垂向设置有水平注汽井模拟井和水平生产井模拟井,其中,水平注汽井模拟井位于水平生产井模拟井的上部,水平注汽井模拟井和水平生产井模拟井之间设置有隔夹层,隔夹层上设置有多口贯穿射孔;

8.蒸汽注入装置,用于向水平注汽井模拟井的两侧注入流体;

9.生产装置,用于接收水平生产井模拟井的两侧产出的流体;

10.数据采集装置,用于采集实验数据。

11.本发明实施例提供一种开采超稠油的模拟方法,该方法应用于上述开采超稠油的模拟系统,用于提高水平井的水平段动用程度,提高超稠油产量,改善超稠油开采模拟实验的效果,该方法包括:

12.十口直井模拟井对模型主体进行岩心饱和油,包括:上半部射孔的五口直井模拟井饱和隔夹层上部的油层,全射孔的五口直井模拟井饱和隔夹层下部的油层,隔夹层上设置有多口贯穿射孔;

13.对岩心饱和油后的模型主体进行老化处理,模拟超稠油油藏;

14.蒸汽注入装置向水平注汽井模拟井的两侧同时注入蒸汽;

15.生产装置接收水平生产井模拟井的两侧产出的流体;

16.数据采集装置采集实验数据。

17.本发明实施例通过:模型主体的俯视截面为正方形,正方形的每个顶角设置有两口直井模拟井,正方形的对角线上,位于对角线中点的两侧设置有两口直井模拟井,能够对模型主体进行充分的岩心饱和油;正方形的两条对边中点连线上垂向设置有水平注汽井模拟井和水平生产井模拟井,水平注汽井模拟井位于水平生产井模拟井的上部,水平注汽井模拟井和水平生产井模拟井之间设置有隔夹层,隔夹层上设置有多口贯穿射孔,进而通过改造井间储层,改善了隔夹层的渗透性,提高了水平井的水平段动用程度;蒸汽注入装置向水平注汽井模拟井的两侧注入流体;生产装置接收水平生产井模拟井的两侧产出的流体;数据采集装置采集实验数据,通过向水平注汽井模拟井的两侧注入蒸汽,使得不同水平段井间动用更均匀,本发明能够提高超稠油产量,改善超稠油开采模拟实验的效果。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

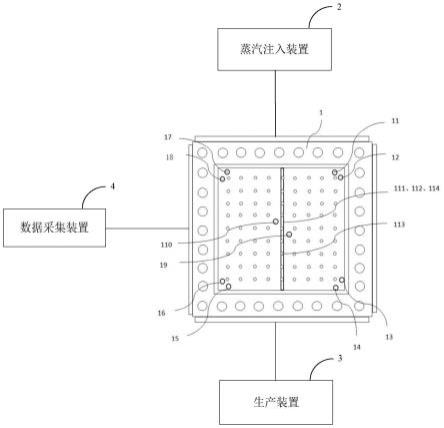

19.图1为本发明实施例中开采超稠油的模拟系统结构的示意图;

20.图2为图1中模型主体的上盖板的俯视图;

21.图3为图1中模型主体的上盖板的剖面图;

22.图4为图1中模型主体的下箱体的俯视图;

23.图5为图1中模型主体的下箱体的剖面图;

24.图6为本发明实施例中模拟实验系统的结构示意图;

25.图7为本发明实施例中开采超稠油的模拟方法流程的示意图。

26.附图标记如下:

27.1、模型主体;2、蒸汽注入装置;3、生产装置;4、数据采集装置。

28.11、第一直井模拟井;12、第二直井模拟井;13、第三直井模拟井;14、第四直井模拟井;15、第五直井模拟井;16、第六直井模拟井;17、第七直井模拟井;18、第八直井模拟井;19、第九直井模拟井;110、第十直井模拟井;111、水平注汽井模拟井;112、水平生产井模拟井;113、贯穿射孔;114、隔夹层;115、热电偶;116、法兰;117、外螺栓孔;118、下箱体外壁加热板;119、内螺栓孔;120、下箱体环氧树脂板;121、填砂口;122、耐高温防汽窜胶;123、环氧树脂板;124、铜槽;125、石墨密封圈;126、钢垫;127、上盖板;128、保温罩。

29.21、第一注入泵;22、第一蒸汽发生器;23、第一回压阀;24、第一压力表;25、第一带伴热装置的注入管线;26、第二注入泵;27、第二蒸汽发生器;28、第二回压阀;29、第二压力表;210、第二带伴热装置的注入管线。

30.31、第一产出伴热管线;32、第三回压阀;33、第三压力表;34、第一烧杯;35、第二产出伴热管线;36、第四回压阀;37、第四压力表;38、第二烧杯。

31.41、热电偶;42、压力传感器;43、控制装置;44、传输装置;45、计算机;46、ups不间断电源。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本领域技术人员知道,本发明的实施方式可以实现为一种系统、装置、方法或计算机程序产品。因此,本发明公开可以具体实现为以下形式,即:完全的硬件、完全的软件(包括固件、驻留软件、微代码等),或者硬件和软件结合的形式。

34.以下所使用的,术语“单元”或者“模块”可以实现预定功能的软件和/或硬件的组合。尽管以下实施例所描述的装置较佳地以软件来实现,但是硬件,或者软件和硬件的组合的实现也是可能并被构想的。

35.本发明实施例提供一种开采超稠油的模拟系统,用于提高水平井的水平段动用程度,提高超稠油产量,改善超稠油开采模拟实验的效果,图1为本发明实施例中开采超稠油的模拟系统结构的示意图,如图1所示,该系统包括:

36.模型主体1、十口直井模拟井11-110、水平注汽井模拟井111、水平生产井模拟井112、隔夹层114、多口贯穿射孔113、蒸汽注入装置2、生产装置3和数据采集装置4;

37.其中,模型主体1用于模拟油藏,模型主体1的俯视截面为正方形,正方形的每个顶角设置有两口直井模拟井,正方形的对角线上,位于对角线中点的两侧设置有两口直井模拟井,正方形的两条对边中点连线上垂向设置有水平注汽井模拟井111和水平生产井模拟井112,其中,水平注汽井模拟井111位于水平生产井模拟井112的上部,水平注汽井模拟井111和水平生产井模拟井112之间设置有隔夹层114,隔夹层114上设置有多口贯穿射孔113;

38.蒸汽注入装置2,用于向水平注汽井模拟井111的两侧注入流体;

39.生产装置3,用于接收水平生产井模拟井112的两侧产出的流体;

40.数据采集装置4,用于采集实验数据。

41.如图1所示,本发明实施例通过:模型主体的俯视截面为正方形,正方形的每个顶角设置有两口直井模拟井,正方形的对角线上,位于对角线中点的两侧设置有两口直井模拟井,能够对模型主体进行充分的岩心饱和油;正方形的两条对边中点连线上垂向设置有水平注汽井模拟井和水平生产井模拟井,水平注汽井模拟井位于水平生产井模拟井的上部,水平注汽井模拟井和水平生产井模拟井之间设置有隔夹层,隔夹层上设置有多口贯穿射孔,进而通过改造井间储层,改善了隔夹层的渗透性,提高了水平井的水平段动用程度;蒸汽注入装置向水平注汽井模拟井的两侧注入流体;生产装置接收水平生产井模拟井的两侧产出的流体;数据采集装置采集实验数据,通过向水平注汽井模拟井的两侧注入蒸汽,使得不同水平段井间动用更均匀,本发明能够提高超稠油产量,改善超稠油开采模拟实验的效果。

42.首先,介绍本发明实施例中模型主体1的具体结构。

43.在一个实施例中,模型主体1包括:上盖板127和下箱体129;

44.上盖板上设置有两个填砂口121,两个填砂口采用法兰密封;

45.上盖板上设置有外螺栓孔118和内螺栓孔119,外螺栓孔用于连接上盖板127和下箱体129,内螺栓孔119用于压实模型主体1内的填砂;

46.上盖板的底部依次设置有钢垫126、铜槽124、石墨密封圈125、环氧树脂板123和耐高温防汽窜胶122,其中,石墨密封圈125设置在铜槽124内。

47.在一个实施例中,下箱体129的四壁设置有下箱体环氧树脂板120。

48.具体实施时,模型主体1用于模拟开采中的储层,模型主体1外部设置有保温罩128,在进行实验时,模型主体1被放置在保温罩128里;模型主体1为正四方体,最高耐受温度为300℃,耐压20mpa,采用不锈钢锻造而成,模型主体1包括依次层叠设置的:上盖板127、钢垫126、铜槽124、石墨密封圈125、环氧树脂板123、两个填砂口121、外螺栓孔117、内螺栓孔119、下箱体129、十口直井模拟井11-110、水平注汽井模拟井111、水平生产井模拟井112、多口贯穿射孔113、隔夹层114、下箱体环氧树脂板120、下箱体外壁加热板118。

49.图2为图1中模型主体的上盖板的俯视图,图3为图1中模型主体的上盖板的剖面图,如图2和图3所示,上盖板127上面设置有两个填砂口121,两个填砂口121采用法兰116密封,可开启,便于填砂等操作;上盖板127的底部依次设置钢垫126、铜槽124、石墨密封圈125、环氧树脂板123和耐高温防汽窜胶122,其中,铜槽124设置在上盖板127的四周,石墨密封圈125设置在铜槽124内部,石墨密封圈125很好的保证了上盖板127与下箱体129在高温高压下的密封性。外螺栓孔117为连接上盖板127与下箱体129的螺栓,为碳钢12.9级m27螺栓,内螺栓孔119为压实模型主体1内的填砂所用,也为碳钢12.9级m14螺栓。

50.在一个实施例中,正方形的每个顶角的两口直井模拟井中,一口直井模拟井为全部射孔,另一口直井模拟井为上半部射孔;

51.正方形的对角线上,位于对角线中点的两侧设置有两口直井模拟井中,一口直井模拟井为全部射孔,另一口直井模拟井为上半部射孔;

52.水平注汽井模拟井111和水平生产井模拟井112为全部射孔。

53.在一个实施例中,十口直井模拟井11-110、水平注汽井模拟井111和水平生产井模拟井112的外部包裹有金属筛网。

54.具体实施时,图4为图1中模型主体的下箱体的俯视图,图5为图1中模型主体的下箱体的剖面图,如图4和图5所示,下箱体129为一个实体不锈钢块锻造而成,为一个整体,这样有助于模型的密封性,下箱体129上设置有十口直井模拟井11-110、水平注汽井模拟井111、水平生产井模拟井112、多口贯穿射孔113、隔夹层114、下箱体内壁环氧树脂板120、下箱体外壁加热板118。

55.其中,十口直井模拟井11-110分别为自上而下延伸的第一直井模拟井11、第二直井模拟井12、第三直井模拟井13、第四直井模拟井14、第五直井模拟井15、第六直井模拟井16、第七直井模拟井17、第八直井模拟井18、第九直井模拟井19、第十直井模拟井110,这10口直井模拟井都为模型本体充分饱和原油使用,其中第一、第三、第五、第七、第九直井模拟井这5口井为完全射孔,第二、第四、第六、第八、第十直井模拟井这5口井只射开上部的11cm。水平注汽井模拟井111、水平生产井模拟井112分别为水平放置的两口井,且在模型的横向中间部位,水平注汽井模拟井111在水平生产井模拟井112上部5.5cm的位置,水平生产井模拟井112距离模型底部2cm,水平注汽井模拟井111距离模型上盖7.5cm,水平注汽井模拟井111和水平生产井模拟井112为全部射孔。所有的模拟井均为高精度激光割缝井,井管内径6mm,割缝尺寸0.3mm

×

0.8mm。每口井割缝数量10~40条。为了防止玻璃珠进入模拟井筒,在每口模拟井筒的外部要包裹一定目数的金属筛网。

56.隔夹层114在水平注汽井模拟井111和水平生产井模拟井112之间,距离水平注汽井模拟井1111.5cm,距离水平生产井模拟井1122cm。本发明实施例采用2cm厚150-200目河沙配耐高温铝酸盐水泥(比例为5:1)不渗透层模拟隔夹层,采用垂向长度2cm、贯穿隔夹层的多口贯穿射孔113模拟井间射孔,通过井间射孔改造来突破油藏中的隔夹层,以实现隔夹层油藏低动用储层水平段动用程度的提高。

57.具体的,本发明实施例在制作贯穿射孔时,先把贯穿射孔113插到下层的玻璃珠内,再做水泥砂浆的隔夹层114。贯穿射孔113采用长2.1cm的直径3mm管线做成,管线的两头用激光焊接的工艺装上200目过滤滤芯,以保证贯穿射孔113能顺利的流动稠油而不被堵塞。施工工艺是先把贯穿射孔113埋在下层油藏内,按间隔尺寸固定好,然后再填充水泥砂浆隔夹层114。

58.此外,上盖板127的环氧树脂板123,以及下箱体129四壁设置的下箱体环氧树脂板120的作用是防止模型散热过快,为模型保温使用,下箱体外壁加热板118布置在下箱体129的四周,每面一块加热板,为模型内部加热使用。保温罩128安装在模型主体1上,一方面用于对模型主体进行保温,另一方面,保温罩128上安装有风机,用于调节保温罩128内的温度,使模型主体1内加热的温度更快的均匀。

59.接着,介绍本发明实施例中蒸汽注入装置、生产装置和数据采集装置的具体结构。

60.图6为本发明实施例中模拟实验系统的结构示意图,如图6所示,在一个实施例中,蒸汽注入装置2包括:第一注入泵21、第一蒸汽发生器22、第一回压阀23、第一压力表24、第一带伴热装置的注入管线25、第二注入泵26、第二蒸汽发生器27、第二回压阀28、第二压力表29和第二带伴热装置的注入管线210;

61.第一注入泵21与第一蒸汽发生器22连接,第一蒸汽发生器22与第一回压阀23和第一压力表24连接,第一蒸汽发生器22通过第一带伴热装置的注入管线25与模型主体1连接,用于向水平注汽井模拟井111的一侧注入蒸汽;

62.第二注入泵26与第二蒸汽发生器27连接,第二蒸汽发生器27与第二回压阀28和第二压力表29连接,第二蒸汽发生器27通过第二带伴热装置的注入管线210与模型主体1连接,用于向水平注汽井模拟井111的另一侧注入蒸汽。

63.如图6所示,在一个实施例中,生产装置3包括:第一产出伴热管线31、第三回压阀32、第三压力表33、第一烧杯34、第二产出伴热管线35、第四回压阀36、第四压力表37、第二烧杯38;

64.第三回压阀32的一端通过第一产出伴热管线31与模型主体1连接,第三回压阀32的另一端与第三压力表33连接,第一烧杯34用于接收第三回压阀32产出的流体;

65.第四回压阀36的一端通过第二产出伴热管线35与模型主体1连接,第四回压阀36的另一端与第四压力表37连接,第二烧杯38用于接收第四回压阀36产出的流体。

66.在一个实施例中,数据采集装置4,包括:

67.热电偶41,热电偶41设置在模型1主体外部,用于采集模型主体1内的温度数据;

68.压力传感器42,压力传感器42与水平注汽井模拟井111和水平生产井模拟井112分别连接,用于采集模型主体1内的压力数据;

69.控制装置43,用于将模型主体内1的温度和压力控制在预设范围内。

70.具体实施时,模型主体内1上还包括81个温度测孔,81个温度测孔内设置有243根

热电偶41,热电偶41分上、中、下三层均匀布置,上层热电偶41与上盖板127的距离为2cm,下层热电偶41与下箱体129底部的距离为2cm,中间层热电偶41与下箱体129底部的距离为7.5cm,每层共81(9

×

9)根热电偶41,经过软件插值反演可以得到油层中任意温度剖面,通过温度剖面可以清楚判断蒸汽及其热前缘在平面和纵向上的展布规律,热电偶41采用石墨垫密封方式,每次密封前可任意调动热电偶的垂向高度,即使进行其他油层厚度的蒸汽驱实验也能够灵活调整。4个压力监测传感器42与水平注汽井模拟井111和水平生产井模拟井112分别连接,以实时监测注汽井与采油井的压力变化。

71.数据采集装置4还可以包括:传输装置44、计算机45、ups不间断电源46,其中,传输装置44分别与热电偶41和压力传感器42连接,传输装置44与计算机45连接,控制装置43与计算机45,用于根据计算机输出的指令将模型主体内1的温度和压力控制在预设范围内,计算机43与ups不间断电源46连接。

72.数据采集装置4可以实现模型主体内部压力实时跟踪,保持模型压板不变形;在一具体实施例中,还可以设置192根热电偶41,热电偶41规格:带接头,补偿导线3m,保证在实验过程中对模型主体内的温度场进行有效的监测,使系统运行参数满足实验要求。

73.基于同一发明构思,本发明实施例中还提供了一种开采超稠油的模拟方法,如下面的实施例。由于开采超稠油的模拟方法解决问题的原理与开采超稠油的模拟系统相似,因此系统的实施可以参见方法的实施,重复之处不再赘述。

74.本发明实施例提供一种开采超稠油的模拟方法,该方法应用于上述开采超稠油的模拟系统,用于提高水平井的水平段动用程度,提高超稠油产量,改善超稠油开采模拟实验的效果,图7为本发明实施例中开采超稠油的模拟方法流程的示意图,如图7所示,该方法包括:

75.步骤101:十口直井模拟井对模型主体进行岩心饱和油,包括:上半部射孔的五口直井模拟井饱和隔夹层上部的油层,全射孔的五口直井模拟井饱和隔夹层下部的油层;

76.步骤102:对岩心饱和油后的模型主体进行老化处理,模拟超稠油油藏;

77.步骤103:在模型主体的温度大于或等于预设温度阈值时,蒸汽注入装置向水平注汽井模拟井的两侧同时注入蒸汽;

78.步骤104:生产装置接收水平生产井模拟井的两侧产出的流体;

79.步骤105:数据采集装置采集实验数据。

80.在一个实施例中,该方法还包括:按照如下方式布设多口贯穿射孔和隔夹层:

81.将多口贯穿射孔按照预设间隔固定在模型主体内,其中,每口贯穿射孔的两端设置有多目过滤滤芯;

82.在固定了多口贯穿射孔的模型主体内,填充由河沙配耐高温铝酸盐水泥制作而成的隔夹层。

83.以下结合图1至图7,举一个具体的例子,以便于理解本发明提供的开采超稠油的模拟系统及方法如何实施。

84.第一步:在模型上盖板底部抹耐高温防汽窜胶120,抹好后进行拉毛、晾晒、固化。

85.第二步:将玻璃珠按储层参数进行装填,先往下箱体内进行干装下层玻璃珠,装玻璃珠过程中要边装边捣实,下层玻璃珠装完捣实后开始按尺寸安装井间射孔,井间射孔安

装完毕且固定后开始浇筑1.5cm厚的水泥砂浆,水泥砂浆浇筑完毕后要用水养护2-3天,且能很好的把井间射孔固定住。其次再在水泥砂浆上涂抹0.5cm厚的高温密封胶,该密封胶的施工工艺是要先在水泥砂浆上涂少许胶水,用力下压反复涂抹,使接触表面完全浸润胶,使其填满间隙并排除空气,然后再涂混合后的胶,涂好胶后要先在室温下固化2小时,再在100℃条件下固化2-3小时。该胶固化后抗压强度能达50mpa,耐温能达300℃且没有渗透性,能很好的防止原油及水渗透隔夹层。最后再干装隔夹层上的玻璃珠,特别干装最上一层的玻璃珠装的时候一定要好好的捣实、刮平,最上一层的玻璃珠装的时候模型中间部分要比四周部分装的要高1cm,这样上盖板合上后最上一层的玻璃珠会压的很实,否则实验过程中玻璃珠很容易塌。最后合上上盖板后如果装玻璃珠不够充足,再从上盖板的两个填砂口进行装填玻璃珠。

86.第三步:模型主体试压:模型封装好以后,接着对模型主体进行系统试压试漏,从第一直井模拟井11口处用泵往模型主体内注入水进行打压,系统试压10mpa,12小时系统压力降小于0.005mpa为合格。如有泄漏,要及时更换密封部件。

87.第四步:岩心饱和水:给模型主体装上加热板、保温罩,先从第一直井模拟井11口处对已装满玻璃珠的模型主体进行抽真空,抽真空前先用气体把模型内的大部分水吹出来,然后再用真空泵抽模型内的水,等模型内的压力降到负压后,开始采用负压抽真空法,这时将模型主体进行升温70℃,在负压下对70℃的模型主体进行抽真空会很快把模型主体抽成真空,抽真空完毕后从第五直井模拟井15口处使已装满玻璃珠的模型主体进行吸水饱和,根据吸水的重量计算出模型主体内已装玻璃珠的孔隙体积。

88.第五步:把实验流程连接好,接着用250℃蒸汽测试模型及软件的采集效果。

89.第六步:岩心饱和油:由于是超稠油,饱和油前要先对模型主体及装油的中间容器加热一定的温度以使超稠油能够流动才能保证饱和油工作的顺利开展。总体饱和油的思路是先饱和隔夹层上部油层,再饱和隔夹层下部油层。先从第十直井模拟井110口进行注入原油,分别从第二、第四、第六、第八直井模拟井口进行采出原油,其次从第二直井模拟井12口进行注入原油,分别从第四、第六、第八直井模拟井口进行采出原油。再次从第九直井模拟井19口进行注入原油,分别从第一、第三、第五、第七直井模拟井口进行采出原油,最后从第一直井模拟井11口进行注入原油,分别从第三、第五、第七直井模拟井口进行采出原油。由于模型饱和油是在一定温度下饱和的,为了防止模型最上部由于热胀冷缩而出现空隙,故饱和油结束后在模型降温过程中还要以一定的速率往模型内注入原油直至模型温度降到室温后结束岩心饱和油工作。

90.第七步:老化:模型饱和油后,让恒温箱温度降至油藏温度25℃,放置3天进行老化。由于是超稠油,所以要老化3天,用于充分模拟超稠油的油藏状况。

91.第八步:进行实验:待蒸汽发生器升温至实验温度250℃时,同时打开连接第一回压阀23、第一压力表24的旁通管路及连接第二回压阀28、第二压力表29的旁通管路,使热流体通过旁通管路流畅稳定后,然后关闭旁通管路,分别从水平注汽井模拟井111的两端同时往模型主体内注入经过旁通管路流畅稳定的蒸汽;注蒸汽速率分别是50ml/min且两端的注汽速率要保持相等,开始提高水平段动用程度的sagd开采超稠油的生产模式。

92.综上所述,针对超稠油sagd油藏内部发育的隔夹层严重制约了sagd的开发效果的技术问题,本发明实施例提供的开采超稠油的模拟系统及方法对超稠油非均质iii类储层

sagd蒸汽腔扩展规律及其合理的改善方式等进行三维物理模拟实验研究,能够精确的模拟并达到以下的驱油效果:

93.(1)模型主体的俯视截面为正方形,正方形的每个顶角设置有两口直井模拟井,正方形的对角线上,位于对角线中点的两侧设置有两口直井模拟井,能够对模型主体进行充分的岩心饱和油;

94.(2)正方形的两条对边中点连线上垂向设置有水平注汽井模拟井和水平生产井模拟井,水平注汽井模拟井位于水平生产井模拟井的上部,水平注汽井模拟井和水平生产井模拟井之间设置有隔夹层,隔夹层上设置有多口贯穿射孔,进而通过改造井间储层,改善了隔夹层的渗透性,提高了水平井的水平段动用程度;

95.(3)蒸汽注入装置向水平注汽井模拟井的两侧注入流体;生产装置接收水平生产井模拟井的两侧产出的流体;数据采集装置采集实验数据,通过向水平注汽井模拟井的两侧注入蒸汽,使得不同水平段井间动用更均匀;

96.(4)热电偶采集模型主体内的温度数据,压力传感器采集模型主体内的压力数据,控制装置模型主体内的温度和压力控制在预设范围内,通过井间温压监测对模型主体进行精确的温压控制。

97.本发明实施例通过突破隔夹层来提高超稠油sagd产量,通过三维非均质实验模型分析蒸汽腔扩展规律及其合理的改善方式,分析井间射孔改造实现低渗段储层水平段动用程度提高,为研究提高sagd热效率、增大蒸汽波及体积,进一步对提高油汽比的超稠油油藏有效开发技术提供数据支持,有助于后续的理论研究和数值模拟研究。

98.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1