一种稠油生物冷采方法及应用

1.本发明属于石油开采领域,特别涉及一种稠油生物冷采方法及应用。

背景技术:

2.我国是世界第二位石油消费国,在成为世界第四大产油国的同时,我国 石油(稠油及油品)对外依存度已经超过70%。因此稠油开发技术的研究,对 稠油生产的重点转移,对满足国内对石油日益增长的需求,以及在21世纪 国际石油资源激烈争夺取得主动地位具有重要的战略意义。稠油资源的开发 是世界性的一大难题,关键技术瓶颈是降粘,增大稠油地下渗流能力。破坏 稠油胶质或沥青质中杂环和多环芳烃的分子结构或改善堆叠方式,或破坏因 氮硫氧原子或金属元素引起的分子间作用,是降粘主要机制。目前稠油降粘 依靠热、气或、掺稀或化学法等,但这些方式成本高,污染重,仍处于小规 模试验阶段。特别是,稠油热采是目前最有效的开采方法,但后期热消散快、 汽窜严重、无法形成有效热腔,有效波及范围小、采收率逐渐降低、残余油 无法再次启动。在这种形势下,生物采油技术作为一种可持续发展环保型稠 油增产技术备受世界关注。然而,生物技术在稠油开采的尝试效果不明显, 关键原因是稠油粘度机制、稠油油藏功能微生物及其在稠油油藏条件下的功 能基因表达、以及环境因素对功能表达的影响等机理认识还不清。因此,稠 油生物复合强化降粘及体系研发对稠油开采非常重要。在人工干预下杂多环 芳烃降解

‑

生物表明活性剂

‑

生物气等三功能为一体来讲述生物技术如何在破 坏稠油胶质或沥青质中杂环和多环芳烃的分子结构或改善堆叠方式,或破坏 因氮硫氧原子或金属元素引起的分子间作用为基础的降粘主要机制,从而丰 度微生物稠油冷采的机理认识,研发稠油开发的药剂体系。

3.在油田的石油开采过程中往往会出现因为稠油中有机重质组分(蜡质、沥 青质)在地层或者管道表明积累,从而使得水或者稠油流通通道变窄,有效渗 透率降低,严重影响石油开采。同时稠油由于沥青质和胶质含量较大,所以 具有粘度高、密度大的特点;高凝油含蜡高,尤其是在地层与地表温度差别 大的情况,蜡质析出明显;近井地带或井筒堵塞、流动性差,所以难以正常 开采。引起稠油粘度高的原因是杂环和多环芳烃的大分子堆叠纠缠。稠油的 开发关键问题是粘度或凝固点的降低,即破坏稠油中杂环和多环芳烃的结构 或相互作用,或者降低重质组分的含量。目前,稠油开发方式是热采、气采 或者添加有机溶剂或者化学剂等方式,然后这些方式成本很高,污染很重, 只能进行小范围的试验,达不到环保推广要求。因此急迫需要环保实用的稠 油冷采技术。热力采油、化学驱油、注气驱油等增产技术是常规三次采油技 术。热力采油是目前稠油开采中应用较为有效的技术,是将热源(热水、蒸 汽或火)引入油层,通过降低稠油粘度,提高流动性来提高采收率。但是存 在明显缺陷:中后期因热源的流动速度过快、指进现象以及地层条件的恶化 等因素会导致效果明显降低;成本太高,不具备大面积推广性。化学驱油技 术是在注水过程中添加化学剂,提高水驱油性能,增加波及效率,通过乳化 来降低稠油粘度和油水界面张力来提高稠油采收率。目前,化学驱油技术虽 使用较多,但面临着化学药剂的适用条件差(抗温抗盐性、地下水矿化度影 响等)、施工工艺要求高、油水分离难度大、污水难处理、对地层的破坏严 重

等多种挑战;由其是在地下不能进入扰动等能量时,充分的乳化很难形成。 注气驱油是将一定量的二氧化碳、氮气或烃气注入油藏,通过降低稠油粘度, 膨胀稠油体积,形成混相或非混相驱油来提高采收率的技术,是一种深层、 低渗油藏有效的采收技术,但该技术成本高,波及效率低,采收率较低,不 适于大规模使用。

4.为了清除油井有机堵或降低稠油粘度,目前一般采用加入稀释剂或者解 堵剂的方式。其中,加入稀释剂的方法,对于粘度较大的稠油,需要加入的 稀释剂的量很大,其经济性较差。而为了降低开采成本,一般采用加入清蜡 剂的方法。油溶性清蜡剂按作用机理主要分为两种类型。一种是降凝剂类型 的聚合物或缩合物,通过破坏稠油中蜡的结晶,使一些高蜡高凝点稠油粘度 显著降低,如芳香烃、a

‑

烯烃、聚丙烯酸酯等都属于这种类型。这类物质通 常只需要几十到几百ppm就可以显著降低稠油粘度,但仅适用于蜡含量较高 的稠油,而且只在较低温度有效,通常高于60℃以上就失去降粘作用。另一 种是沥青质分散剂类型的化合物,其作用机理是利用分子结构中极性基团与 沥青质、胶质的相互作用,降低沥青质质分于间的范德华力,并破坏偶极作 用力和氢键,使重叠堆砌的片状平面聚集体和交织的空间网络结构被拆散, 达到解堵的目的。这些解堵剂由于含有有毒有害物质,环保性和安全性较差。 而且,稠油的粘度随着温度的降低而增加,现有的解堵剂,使用的温度环境 都较高,一般要求60℃及以上,对于环境温度较低时,效果很差。同时,对 于分子纠缠程度很高的稠油,可以通过加入催化功能材料进行破链,从而达 到降低粘度的效果。

5.另外鉴于注水开发的中高渗透率油田,由于底水或边水丰富、或由于长 期注水形成了高含水通道、或由于储藏非均质性强、形成不了有效驱替,地 下稠油资源开采程度很低。同时,很多低渗透的油田、渗透率低、注水困难、 水驱的洗油效率低、波及体积小,注水压力高,开发困难。这些油田资源开 发存在的问题,需要新的采油技术来解决。本发明提及的生物冷采技术是一 种新兴的采油技术,它是将传统油田化学品的机理,结合微生物技术,又针 对性稠油组成,而形成的稠油冷采技术。在环境保护的高要求下,油田急需 全新的、环保型稠油开采方法来应对油田生产高需求。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种稠油生物冷采方法及应用,通 过将微生物发酵制品

‑

杂多环芳烃降解

‑

生物气三个功能物质有机组成(三个物质 之间存在多种组合方式),形成一系列多元的/针对不同类型稠油的生物冷采方 法,能够将针对稠油中引起粘度的多环或杂多环重组分的降解、生物气的溶解 和萃取作用、微生物发酵制品的乳化分散和增溶作用。能够有效解决稠油开发 过程问题:如稠油粘度大,渗流阻力大;稠油重质组分(蜡质、胶质沥青质) 在地层、近井地带或者管道表明等引起吸附和聚集,从而使得水或者稠油流通 通道变窄,有效渗透率降低,严重影响石油开采等问题。最为关键的是该生物 冷采方法,以生物技术为核心,采用多功能结合的多元方式,所用的化学品主 要成分为微生物发酵制得,具有无毒无害、生态环保等特点;提高更好的剥离、 降粘等效果。

7.本发明的技术方案是这样实现的:

8.一种稠油生物冷采方法,包括:将微生物发酵制品、杂多环芳烃降解菌、 生物气产生菌中的两种或三种组合,得到复合制剂;

9.将复合制剂稀释后注入稠油油井。

10.进一步的,微生物发酵制品包括糖脂类、脂肽类、多糖类、二元酸类、二 元醇类中的一种或多种。

11.进一步的,微生物发酵制品的微生物包括pseudomonas、bacillus、 acinetobacter、candidas、pantoea、sphingomonas、streptomyces、rhodococcus、 pseudozyma、moesziomyces、clostridium中的一种或多种。

12.进一步的,微生物发酵制品的制备方法,包括:微生物发酵制品的微生物 接到ph值为6

‑

9的培养基中,反应温度20

‑

37℃,搅拌速度100

‑

300rpm,通气 量在0.1

‑

0.6vvm,反应时间24

‑

200h,获得微生物发酵制品;

13.培养基中,按重量百分比计,包括0.5

‑

10%的混合油脂、0.5

‑

1.0%的玉米糖 浆或维生素、0.1

‑

10%的混合糖、0.1

‑

1.0%的kh2po4、0.01

‑

1%的nano3、0.1

‑

0.2% 的酵母粉、0.1

‑

0.2%的黄原胶或红薯胶中的多种营养物质。

14.进一步的,油脂包括植物油、地沟油、油田废油中的一种或多种;混合唐 包括葡萄糖、蔗糖、麦芽糖中的一种或多种。

15.进一步的,微生物发酵制品的制备方法,包括:微生物接种到ph值为6

‑

7 的培养基中,反应温度20

‑

37℃,搅拌速度100

‑

300rpm,通气量在0.1

‑

0.6vvm, 反应时间24

‑

200h,获得微生物发酵制品;

16.培养基中,按重量百分比计,包括0.5

‑

10%的葡萄糖或蔗糖或米糖浆或麦芽 糖,0.1

‑

0.5%维生素、0.1

‑

0.5%的kh2po4、0.01

‑

0.1%的nano3或kno3、0.1

‑

0.2% 的酵母粉中的多种营养物质。

17.进一步的,多环芳烃降解菌包括pseudomonas、bacillus、acinetobacter、 rhodococcus、candidas、clostridium、micrococcus、pantoea、sphingomonas、 streptomyces、moesziomyces、pseudozyma中的一种或多种;

18.多环芳烃降解菌包括外源注入的微生物,或通过注入营养剂激活油藏中相 对应的内源微生物。

19.进一步的,生物气包括二氧化碳、短链气态烷烃、一氧化碳、氢气中的一 种或多种。

20.进一步的,生物气产生菌包括clostridium、pseudomonas、streptomyces、 methanogenus、cyanobacteria中的一种或多种;

21.生物气产生菌包括外源注入的微生物,或通过注入营养剂激活油藏中相对 应的内源微生物。

22.本发明还提供了生物冷采方法的应用,用于稠油资源开发,或者用于稠油 油井解堵。

23.本发明的有益效果在于:

24.(1)采用上述方案的有益效果是:加强、促进稠油降粘、增加油相渗流能 力的效果,充分利用复合制剂、生物菌、生物气在稠油降粘的功能,提高稠油 降粘率和效果。

25.(2)本发明生物冷采方法是多元、多功能的体系,该体系适应较宽的温度 和矿化度范围,可以适用于多种稠油油藏地质环境和流体特性,同时其组合形 成的采油药剂可以长时间存放;

26.(3)本发明的杂多环芳烃降解功能能更好的改变稠油内胶质沥青质的堆叠 状态

和分子间作用力,显著降低稠油粘度。

27.(4)微生物发酵制品更大程度的增加了杂多环芳烃降解

‑

生物气的功能,如 降粘、减阻、降低界面张力、促进生物催化等功能,既环保又提效。

附图说明

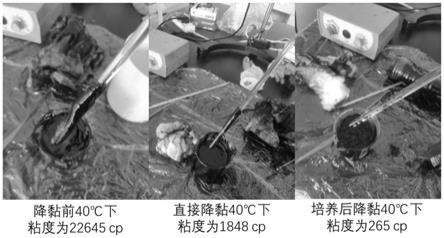

28.图1为复合制剂a直接乳化测试和培养后乳化测试的降粘效果图;

29.图2为吉林稠油油井复合制剂a吞吐试验图;

30.图3为复合制剂b直接乳化测试和培养后乳化测试的降粘效果图;

31.图4为吉林稠油油井复合制剂b吞吐试验图;

32.图5为复合制剂c直接乳化测试和培养后乳化测试的降粘效果图;

33.图6为吉林红岗稠油油井复合制剂c吞吐试验图;

34.图7为复合制剂d直接乳化测试和培养后乳化测试的降粘效果图;

35.图8为辽河稠油油井复合制剂d吞吐试验图;

36.图9为复合制剂e直接乳化测试和培养后乳化测试的降粘效果图;

37.图10为大港稠油油井复合制剂e吞吐试验图;

38.图11为复合制剂f直接乳化测试和培养后乳化测试的降粘效果图;

39.图12为美国ohio洲稠油油井合制剂f吞吐试验图;

40.图13为复合制剂g直接乳化测试和培养后乳化测试的降粘效果图;

41.图14为镇赉油砂矿资源稠油油井合制剂g吞吐试验图;

42.图15为复合制剂清洗混合油砂的效果图;

43.图16为测试稠油的油水界面张力图;

44.图17为采油物理模拟评价设备示意图;

45.图18为物理模拟驱油过程采油率代表图。

具体实施方式

46.本发明提供了一种稠油生物冷采方法,包括:将微生物发酵制品、杂多环 芳烃降解菌、生物气产生菌中的两种或三种组合,得到复合制剂;

47.将复合制剂稀释后注入稠油油井。

48.本发明提供的稠油生物冷采方法应用于稠油资源开采,通过将微生物发酵 制品

‑

杂多环芳烃降解

‑

生物气三个功能物质有机组成(三个物质之间存在多种组 合方式),形成一系列多元的/针对不同类型稠油的生物冷采方法,能够将针对稠 油中引起粘度的多环或杂多环重组分的降解、生物气的溶解和萃取作用、微生 物发酵制品的乳化分散和增溶作用。能够有效解决稠油开发过程问题:如稠油 粘度大,渗流阻力大;稠油重质组分(蜡质、胶质沥青质)在地层、近井地带 或者管道表明等引起吸附和聚集,从而使得水或者稠油流通通道变窄,有效渗 透率降低,严重影响石油开采等问题。最为关键的是该生物冷采方法,以生物 技术为核心,采用多功能结合的多元方式,所用的化学品主要成分为微生物发 酵制得,具有无毒无害、生态环保等特点;提高更好的剥离、降粘等效果。

49.其中,微生物发酵制品包括糖脂类、脂肽类、多糖类、二元酸类、二元醇 类中的一种或多种。

50.微生物发酵制品的微生物为pseudomonas、bacillus、acinetobacter、candidas、 pantoea、sphingomonas、streptomyces、rhodococcus、pseudozyma、moesziomyces、 clostridium中的一种或多种;这些微生物在特定的培养基的发酵,获得中微生 物发酵制品中包括糖脂类、脂肽类、多糖类、二元酸类、二元醇类中的一种或 多种。

51.微生物发酵制品的制备方法包括:微生物发酵制品的菌种接到ph值为6

‑

9 的培养基中,反应温度20

‑

37℃,搅拌速度100

‑

300rpm,通气量在0.1

‑

0.6vvm, 反应时间24

‑

200h,获得微生物发酵制品;其中,培养基中,按重量百分比计, 包括0.5

‑

10%的混合油脂、0.5

‑

1.0%的玉米糖浆或维生素、0.1

‑

10%的混合糖、 0.1

‑

1.0%的kh2po4、0.01

‑

1%的nano3、0.1

‑

0.2%的酵母粉、0.1

‑

0.2%的黄原胶 或红薯胶中的多种营养物质。

52.需要说明的是,油脂为植物油、地沟油、油田废油中的一种或多种;混合 唐包括葡萄糖、蔗糖、麦芽糖中的一种或多种。

53.更进一步的,微生物发酵制品的制备方法,包括:微生物接种到ph值为 6

‑

7的培养基中,反应温度20

‑

37℃,搅拌速度100

‑

300rpm,通气量在0.1

‑

0.6vvm, 反应时间24

‑

48h,获得微生物发酵制品;其中,培养基中,按重量百分比计, 包括0.5

‑

10%的葡萄糖或蔗糖或米糖浆或麦芽糖,0.1

‑

0.5%维生素、0.1

‑

0.5%的 kh2po4、0.01

‑

0.1%的nano3或kno3、0.1

‑

0.2%的酵母粉中的多种营养物质。

54.多环芳烃降解菌包括外源注入的微生物,或通过注入营养剂激活油藏中相 对应的内源微生物。多环芳烃降解菌包括但不限于pseudomonas、bacillus、 acinetobacter、rhodococcus、candidas、clostridium、micrococcus、pantoea、 sphingomonas、streptomyces、moesziomyces、pseudozyma中的一种或多种;上 述多环芳烃降解菌可以在有氧或者无氧条件下降解稠油或者其中含有的杂多环 芳烃。

55.需要说明的是,外源注入指的是为通过已经得到的相对应单菌,通过地面 培养方式,形成菌液。该地面培养方式是通过地面发酵罐,在一定培养条件下 实现。所用培养基为含有酵母粉、蛋白胨的有机营养剂。

56.激活油藏内源微生物,是通过注入激活剂到油藏中,使油藏内部的多环芳 烃降解微生物生长起来。所用激活剂为营养体系,含有甘油、葡萄糖、糖蜜、 kno3、酵母膏、k2hpo4、mgso4、kcl、乙醇、feso4、caco3和na2moo4、 金属离子激活因子混合。

57.生物气包括二氧化碳、短链气态烷烃、一氧化碳、氢气。稠油生物冷采方 法时可以直接使用该生物气,或者是某些内源微生物能够在油藏条件下合成这 些生物气。

58.生物气产生菌包括clostridium、pseudomonas、streptomyces、methanogenus、 cyanobacteria中的一种或多种;生物气产生菌包括外源注入的微生物,或通过 注入营养剂激活油藏中相对应的内源微生物。其中营养剂含有从酵母粉、小分 子醇(甲醇、乙醇、丙醇、丁醇中的一种或多种)、小分子酸(甲酸、乙酸、丙 酸、丁酸一种或多种)、蔗糖、糖蜜、mgso4、mgcl、kcl、k2so4、nh4cl、 nano3、(nh4)2hpo4、k2hpo4、na2so4、feso4、cacl2、caco3、nacl和na2moo4。

59.微生物发酵制品、杂多环芳烃降解菌、生物气组合方式包括但不限于:将 微生物发酵制品与外源多环芳烃降解菌组合、将上述微生物发酵制品与内源多 环芳烃降解菌激活剂组合、将上述微生物发酵制品与外源多环芳烃降解菌或内 源多环芳烃降解菌激活剂组合、将上述微生物发酵制品与外源生物气组合、将 上述微生物发酵制品与能激活内源合

成生物气微生物的促生剂组合、将上述微 生物发酵制品与外源合成生物气微生物组合、以及其他多种组合。

60.其配制过程采用如下步骤:在水中将微生物发酵制品按照比例配制成水溶 液,充分搅拌;再按照比例加入菌剂或者激活剂或促生剂,充分搅拌。

61.本发明针对不同粘度、不同油藏条件、将微生物发酵制品

‑

杂多环芳烃降解

‑ꢀ

生物气等三功能有机组成,形成一系列多元的生物冷采方法。该方法具有降阻、 降粘、降凝、形成超低界面张力、催化裂解、提高稠油渗流能力等功能。

62.本发明还提供了上述生物冷采方法的应用,用于稠油资源开发,或者用于 稠油油井解堵。

63.下面通过具体的实施例对本发明进行详细说明,但这些例举性实施方式的 用途和目的仅用来例举本发明,并非对本发明的实际保护范围构成任何形式的 任何限定,并非将本发明的保护范围局限于此。

64.除非特别说明,下面各个实施例所涉及到的配方中,所用的%均为重量百分 比。

65.实施例1

66.一种生物冷采方法,包括:

67.(1)分析吉林油田扶余采油厂稠油区块油藏地质特征、油井生产情况、储层 矿物、地层水和稠油组分、稠油粘温曲线。

68.(2)根据(1)中信息,按照本发明的方法,采用微生物发酵制品、杂多环芳烃 降解菌pseudomonas的菌液、生物气产生菌clostridium的菌液组合,按重量百 分比计,由微生物发酵制品10%、杂多环芳烃降解菌pseudomonas的菌液15%、 生物气产生菌clostridium的菌液10%、余量为水组成。

69.其中微生物发酵制品由pseudomonas发酵制备得到,按照以下配制方法, 混合均匀,得到复合制剂a。其中微生物发酵制品由pseudomonas发酵制备得 到,其制备条件如下:pseudomonas制备发酵产物的培养基中含有2%的混合油 脂(植物油50%、地沟油20%、油田非渣油20%)、1%的玉米糖浆、1.0%的kh2po4、 0.3%的nano3、0.15%的酵母粉。培养基的ph值为6。制备的条件:反应温度 在20℃,搅拌速度100rpm,通气量在0.1vvm,反应时间72h;得到的发酵液经 过高速离心机去除菌体和上浮的残余植物油,从而得到中间层液体,经过有机 纤维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,用于制备复合制剂 a。

70.用培养基(培养基中按照重量百分比计,包括酵母粉1%,蛋白胨0.5%,葡 萄糖0.1%)在30℃下制备pseudomonas菌液和clostridium菌液,用于制备复合 制剂a。

71.复合制剂a的配制过程可以采用如下步骤:按重量百分比计,由以下物质 组成,生物发酵制品10%、杂多环芳烃降解菌pseudomonas的菌液15%、生物 气产生菌clostridium的菌液10%、余量为水,充分搅拌。

72.(3)室内测试复合制剂a对吉林稠油的降粘和提高渗流能力等效果。

73.复合制剂a的稠油乳化包括直接乳化测试和培养后乳化测试。直接乳化测 试在油水比7:3的情况下,能够降低油水混合粘度91.83%,有粘壁现象;经过 培养后,在降解作用和产气作用下,油水混合液粘度降低了98.83%,整个油水 混合液具有很好的流动性,且不粘壁,见图1。可见该复合制剂a达到了多元 功能设计的要求,且稠油降粘效果显著;尤其是

在经过培养后稠油粘度进一步 显著下降。经过稠油组分分析,可以看到降解前后,稠油中的胶质和沥青组分 明显降低,饱和烃和芳香烃相对含量明显增加,其中含s和含n烃的含量下降, 见表1。其中含s和含n烃是胶质和沥青质中引起粘度的内因之一。

74.表1扶余采油厂原油在复合制剂a培养后组分变化

[0075][0076][0077]

(4)现场应用,复合制剂a用注入水稀释50

‑

100倍,注入量为120方,慢速 注入到稠油油井中,关井20天后,重新开井,测定稠油日产量。从图2可以看 出,开井后,该井日产量出现阶梯增长,从施工前0.1吨/天增加到0.7吨/天, 有效期维持了6个月,单井增油量达到353吨,经济效益显著。且经过现场油 井表压力检测,压力从施工前0.05mpa,增加并维持在0.15mpa;气体组分检测 结果表明,采出气体含油甲烷和乙烷。采出液中原油的粘度下降了50

‑

60%。整 体上,从原油粘度、气体组分、以及采油效果等,都达到了复合制剂a的设计 要求,且再次验证该生物冷采方法技术可行、经济效果显著,具备产业化前景。

[0078]

实施例2

[0079]

一种生物冷采方法,包括:

[0080]

(1)分析吉林油田新木采油厂区块油藏地质特征、油井生产情况、储层矿物、 地层水和稠油组分、稠油粘温曲线。

[0081]

(2)根据(1)中信息,按照本发明的方法,采用微生物发酵制品、杂多环芳烃 降解菌rhodococcus的菌液、生物气产生菌streptomyces的菌液组合,按照重量 百分比计,由微生物发酵制品10%、杂多环芳烃降解菌rhodococcus的菌液15%、 生物气产生菌streptomyces的菌液10%、余量为水组成。

[0082]

其中微生物发酵制品由bacillus发酵制备得到,按照以下配制方法,混合均 匀,得到复合制剂b。其中生物发酵制品由bacillus发酵制备得到,其制备条 件如下:bacillus制备发酵产物的培养基中含有0.5%的混合糖(蔗糖50%、葡 糖糖20%、麦芽糖20%)、0.1%的kh2po4、0.01%的nano3、0.1%的酵母粉。 所述特制培养基的ph值为8。制备的条件:反应温度在28℃,搅拌速度220rpm, 通气量在0.3vvm,反应时间80h;得到的发酵液经过高速离心机去除菌体,从 而得到上清液体,经过有机纤维膜去除残余悬浮颗粒或者絮体,得到澄清的发 酵制品,用于制备复合制剂b。

[0083]

用培养基(培养基中按照重量百分比计,包括酵母粉1%,蛋白胨0.5%,葡 萄糖0.1%)在30℃下制备streptomyces菌液,用于制备复合制剂b。

[0084]

复合制剂b的配制过程可以采用如下步骤:按照重量百分比计,由以下物 质组成,微生物发酵制品20%、杂多环芳烃降解菌rhodococcus的菌液10%、 生物气产生菌streptomyces的菌液15%、余量为水,充分搅拌。

[0085]

(3)室内测试复合制剂b对吉林新木稠油的降粘和提高渗流能力等效果。

[0086]

复合制剂b的稠油乳化包括直接乳化测试和培养后乳化测试。直接乳化测 试在新木采油厂油水比7:3的情况下,能够降低油水混合粘度88.97%,有粘壁 现象;经过培养后,

在降解作用和产气作用下,油水混合液粘度降低了98.89%, 整个油水混合液具有很好的流动性,且不粘壁,见图3。可见该复合制剂b达到 了多元功能设计的要求,且稠油降粘效果显著;尤其是在经过培养后稠油粘度 进一步显著下降。经过稠油组分分析,可以看到降解前后,稠油中的胶质和沥 青组分明显降低,饱和烃和芳香烃相对含量明显增加,其中含s和含n烃的含 量下降,见表2。其中含s和含n烃是胶质和沥青质中引起粘度的内因之一。 气体组分分析结果可见c1‑

c6的短链烷烃的含量有明显得增加。

[0087]

表2新木采油厂原油在复合制剂a培养后组分变化

[0088]

油样饱和烃芳香烃胶质沥青质含n烃含s烃c1‑

c6烷烃co2培养前46.16%20.43%14.49%18.92%1.35%2.21%0.01%0.03%培养后48.73%25.51%11.32%14.44%0.56%1.22%0.455%3.25%

[0089]

(4)现场应用,所述复合制剂b用注入水稀释100倍,注入量为100方,慢 速注入到稠油油井中,关井20天后,重新开井,测定稠油日产量。从图4可以 看出,开井后,该井日产量出现阶梯增长,从施工前0.1吨/天增加到最高1.2吨 /天,有效期维持了3个月,单井增油量达到273吨,经济效益显著。且经过现 场油井表压力检测,压力从施工前0.05mpa,增加并维持在0.10mpa;气体组分 检测结果表明,采出气体含c1‑

c6烷烃。采出液中原油的粘度下降了65%。整体 上,从原油粘度、气体组分、以及采油效果等,都达到了复合制剂b的设计要 求,且再次验证该生物冷采方法技术可行、经济效果显著,具备产业化前景。

[0090]

实施例3

[0091]

一种生物冷采方法,包括:

[0092]

(1)分析吉林油田红岗区块油藏地质特征、油井生产情况、储层矿物、地层 水和稠油组分、稠油粘温曲线。

[0093]

(2)根据(1)中信息,按照本发明的方法,采用微生物发酵制品、杂多环芳烃 降解菌acinetobacter的菌液、生物气产生菌methanogenus的菌液组合,按照重 量百分比计,由微生物发酵制品30%、杂多环芳烃降解菌acinetobacter的菌液 5%、生物气产生菌methanogenus的菌液5%、余量为水组成。

[0094]

其中微生物发酵制品由candidas发酵制备得到,按照以下配制方法,混合 均匀,得到复合制剂c。其中微生物发酵制品由candidas发酵制备得到,其制 备条件如下:candidas制备发酵产物的培养基中含有5%的混合糖(蔗糖50%、 葡糖糖20%、麦芽糖20%)、含有7%的混合油脂(植物油40%、地沟油30%、 油田非渣油30%)、0.5%的kh2po4、0.5%的nano3、0.2%的酵母粉。所述特制 培养基的ph值为7。制备的条件:反应温度在26℃,搅拌速度220rpm,通气 量在0.4vvm,反应时间90h;得到的发酵液经过高速离心机去除菌体和上清残 余油,从而得到上清液体,经过有机纤维膜去除残余悬浮颗粒或者絮体,得到 澄清的发酵制品,用于制备复合制剂c。

[0095]

用培养基(培养基中按照重量百分比计,包括酵母粉1%,蛋白胨0.5%,葡 萄糖0.1%)在25℃下制备methanogenus菌液,用于制备复合制剂c。

[0096]

复合制剂c的配制过程可以采用如下步骤:按照重量百分比计,由以下物 质组成,微生物发酵制品20%、杂多环芳烃降解菌rhodococcus的菌液10%、 生物气产生菌streptomyces的菌液15%、余量为水,充分搅拌。

[0097]

(3)室内测试复合制剂c对红岗原油的降粘和提高渗流能力等效果。

[0098]

复合制剂c的稠油乳化包括直接乳化测试和培养后乳化测试。直接乳化测 试在红岗原油油水比7:3的情况下,能够降低油水混合粘度88.64%,有粘壁现 象;经过培养后,在降解作用和产气作用下,油水混合液粘度降低了98.34%, 整个油水混合液具有很好的流动性,且不粘壁,见图5。可见该复合制剂c达到 了多元功能设计的要求,且稠油降粘效果显著;尤其是在经过培养后稠油粘度 进一步显著下降。经过稠油组分分析,可以看到降解前后,稠油中的胶质和沥 青组分明显降低,饱和烃和芳香烃相对含量明显增加,其中含s和含n烃的含 量下降,见表3。其中含s和含n烃是胶质和沥青质中引起粘度的内因之一。 气体组分分析结果可见c1‑

c2的短链烷烃和二氧化碳的含量有明显得增加。

[0099]

表3红岗原油在复合制剂c培养后组分变化

[0100]

油样饱和烃芳香烃胶质沥青质含n烃含s烃c1‑

c2烷烃co2培养前57.43%14.65%14.49%14.43%0.95%1.01%0.01%0.21%培养后60.25%16.34%12.12%11.29%0.56%0.96%0.055%4.52%

[0101]

(4)现场应用,所述复合制剂c用注入水稀释100倍,单口井注入量为150 方,慢速注入到稠油油井中,关井15天后,重新开井,测定稠油日产量。从图 6可以看出,开井后,该井日产量出现阶梯增长,从施工前7口油井2.5吨/天增 加到最高4.3吨/天,有效期维持了5个月,经济效益显著。且经过现场油井表 压力检测,压力从施工前0.00mpa,增加并维持在0.05mpa;气体组分检测结果 表明,采出气体含c1‑

c2烷烃以及高含量的二氧化碳。采出液中原油的粘度下降 了59%。整体上,从原油粘度、气体组分、以及采油效果等,都达到了复合制 剂c的设计要求,且再次验证该生物冷采方法技术可行、经济效果显著,具备 产业化前景。

[0102]

实施例4

[0103]

一种生物冷采方法,包括:

[0104]

(1)分析辽河油田区块油藏地质特征、油井生产情况、储层矿物、地层水和 稠油组分、稠油粘温曲线。

[0105]

(2)根据(1)中信息,按照本发明的方法,采用微生物发酵制品、杂多环芳烃 降解菌pseudozyma的菌液、生物气产生菌streptomyces的菌液组合,按照重量 百分比计,由微生物发酵制品40%、杂多环芳烃降解菌pseudozyma的菌液6%、 生物气产生菌streptomyces的菌液10%、余量为水组成。

[0106]

其中微生物发酵制品由pantoea发酵制备得到,按照以下配制方法,混合均 匀,得到复合制剂d。其中微生物发酵制品由pantoea发酵制备得到,其制备 条件如下:pantoea制备发酵产物的培养基中含有2%的混合糖(葡糖糖60%、 麦芽糖40%)、含有3%的混合油脂(棕榈油40%、地沟油30%)、0.3%的kh2po4、 0.5

‑

1.0%的nano3、0.2%的酵母粉。所述特制培养基的ph值为7。制备的条件: 反应温度在35℃,搅拌速度200rpm,通气量在0.3vvm,反应时间100h;得到 的发酵液经过高速离心机去除菌体和上清残余油,从而得到上清液体,经过有 机纤维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,用于制备复合制 剂d。

[0107]

用培养基(培养基中按照重量百分比计,包括酵母粉1%,蛋白胨0.5%,葡 萄糖0.1%)在28℃下制备streptomyces菌液,用于制备复合制剂d。

[0108]

复合制剂d的配制过程可以采用如下步骤:按照重量百分比计,由以下物 质组成,微生物发酵制品40%、杂多环芳烃降解菌rhodococcus的菌液6%、生 物气产生菌

streptomyces的菌液10%、余量为水,充分搅拌。

[0109]

(3)室内测试复合制剂d对辽河原油的降粘和提高渗流能力等效果。

[0110]

复合制剂d的稠油乳化包括直接乳化测试和培养后乳化测试。直接乳化测 试在辽河原油油水比7:3的情况下,能够降低油水混合粘度88.64%,有粘壁现 象;经过培养后,在降解作用和产气作用下,油水混合液粘度降低了98.34%, 整个油水混合液具有很好的流动性,且不粘壁,见图7。可见该复合制剂d达 到了多元功能设计的要求,且稠油降粘效果显著;尤其是在经过培养后稠油粘 度进一步显著下降。经过稠油组分分析,可以看到降解前后,稠油中的胶质和 沥青组分明显降低,饱和烃和芳香烃相对含量明显增加,其中含s和含n烃的 含量下降,见表4。其中含s和含n烃是胶质和沥青质中引起粘度的内因之一。 气体组分分析结果可见c1‑

c2的短链烷烃和二氧化碳的含量有明显得增加。

[0111]

表4辽河原油在复合制剂d培养后组分变化

[0112]

油样饱和烃芳香烃胶质沥青质含n烃含s烃c1‑

c2烷烃co2培养前40.70%18.65%17.19%23.46%0.95%1.01%0.01%0.21%培养后60.25%23.34%14.12%14.21%0.56%0.96%0.055%4.52%

[0113]

(4)现场应用,所述复合制剂d用注入水稀释150倍,单口井注入量为100 方,慢速注入到稠油油井中,关井10天后,重新开井,测定稠油日产量,该区 块油藏温度35℃。从图8可以看出,开井后,该井日产量出现阶梯增长,从施 工前油井2.2吨/天增加到最高14.7吨/天,有效期维持了50天,增产了278吨 油,经济效益显著。且经过现场油井表压力检测,压力从施工前0.10mpa,增 加并维持在0.25mpa;气体组分检测结果表明,采出气体含c1‑

c4烷烃以及高含 量的二氧化碳。采出液中原油的粘度下降了69%。整体上,从原油粘度、气体 组分、以及采油效果等,都达到了复合制剂d的设计要求,且再次验证该生物 冷采方法技术可行、经济效果显著,具备产业化前景。

[0114]

实施例5

[0115]

一种生物冷采方法,包括:

[0116]

(1)分析大港油田区块油藏地质特征、油井生产情况、储层矿物、地层水和 稠油组分、稠油粘温曲线。

[0117]

(2)根据(1)中信息,按照本发明的方法,采用微生物发酵制品、杂多环芳烃 降解菌micrococcus的菌液、生物气产生菌pseudomonas的菌液组合,按照重量 百分比计,由微生物发酵制品20%、杂多环芳烃降解菌micrococcus的菌液8%、 生物气产生菌pseudomonas的菌液5%、余量为水组成。

[0118]

其中微生物发酵制品由moesziomyces发酵制备得到,按照以下配制方法, 混合均匀,得到复合制剂e。其中微生物发酵制品由moesziomyces发酵制备得 到,其制备条件如下:moesziomyces制备发酵产物的培养基中含有5%的混合糖 (葡糖糖40%、麦芽糖60%)、含有4%的混合油脂(棕榈油40%、大豆油60%)、 0.5%的kh2po4、1.0%的nano3、0.2%的酵母粉。所述特制培养基的ph值为6。 制备的条件:反应温度在25℃,搅拌速度180rpm,通气量在0.35vvm,反应时 间180h;得到的发酵液经过高速离心机去除菌体和上清残余油,从而得到上清 液体,经过有机纤维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,用 于制备复合制剂e。

[0119]

用培养基(培养基中按照重量百分比计,包括酵母粉1%,蛋白胨0.5%,葡 萄糖

0.1%)在34℃下制备moesziomyces和micrococcus菌液,用于制备复合制 剂e。

[0120]

复合制剂e的配制过程可以采用如下步骤:按照重量百分比计,由以下物 质组成,微生物发酵制品20%、杂多环芳烃降解菌micrococcus的菌液8%、生 物气产生菌pseudomonas的菌液5%、余量为水,充分搅拌。

[0121]

(3)室内测试复合制剂e对大港油田的降粘和提高渗流能力等效果。

[0122]

复合制剂e的稠油乳化包括直接乳化测试和培养后乳化测试。直接乳化测 试在大港油田稠油水比7:3的情况下,能够降低油水混合粘度95.34%,不壁现 象;经过培养后,在降解作用和产气作用下,油水混合液粘度降低了99.81%, 整个油水混合液具有很好的流动性,且不粘壁,且水相颜色变深,增溶性变强, 见图9。可见该复合制剂e达到了多元功能设计的要求,且稠油降粘效果显著; 尤其是在经过培养后稠油粘度进一步显著下降。经过稠油组分分析,可以看到 降解前后,稠油中的胶质和沥青组分明显降低,饱和烃和芳香烃相对含量明显 增加,其中含s和含n烃的含量下降,见表5。其中含s和含n烃是胶质和沥 青质中引起粘度的内因之一。气体组分分析结果可见c1‑

c3的短链烷烃有明显得 增加,二氧化碳的含量减少,在油藏下被固定。

[0123]

表5大港稠油在复合制剂e培养后组分变化

[0124]

油样饱和烃芳香烃胶质沥青质含n烃含s烃c1‑

c3烷烃co2培养前54.72%12.63%13.21%19.44%1.38%1.25%0.00%2.21%培养后56.39%13.77%12.82%17.02%1.16%1.04%0.145%1.52%

[0125]

(4)现场应用,所述复合制剂e用注入水稀释100倍,单口井注入量为300 方,慢速注入到稠油油井中,关井20天后,重新开井,测定稠油日产量,该区 块油藏温度45℃。从图10可以看出,开井后,该井日产量出现阶梯增长,从施 工前油井0吨/天增加日均1.6吨/天,最高日产3.8吨/天,有效期维持了9个月, 增产了764吨油,经济效益显著。气体组分检测结果表明,采出气体含c1‑

c3烷烃。采出液中原油的粘度下降了63%,凝固点降低了7℃。整体上,从原油粘 度、气体组分、以及采油效果等,都达到了复合制剂e的设计要求,且再次验 证该生物冷采方法技术可行、经济效果显著,具备产业化前景。。

[0126]

实施例6

[0127]

一种生物冷采方法,包括:

[0128]

(1)分析美国ohio洲稠油油藏地质特征、油井生产情况、储层矿物、地层 水和稠油组分、稠油粘温曲线。

[0129]

(2)根据(1)中信息,按照本发明的方法,采用微生物moesziomyces发酵制 品、微生物pseudomonas发酵制品、杂多环芳烃降解菌rhodococcus的菌液、生 物气产生菌streptomyces的菌液组合,按照重量百分比计,由微生物moesziomyces 发酵制品20%、微生物pseudomonas发酵制品30%、杂多环芳烃降解菌 rhodococcus的菌液8%、生物气产生菌streptomyces的菌液5%、余量为水组成。

[0130]

其中微生物发酵制品由moesziomyces和pseudomonas发酵制备得到,按照 以下配制方法,混合均匀,得到复合制剂f。

[0131]

其中微生物发酵制品由moesziomyces发酵制备得到,其制备条件如下: moesziomyces制备发酵产物的培养基中含有7%的混合糖(葡糖糖40%、麦芽糖 60%)、含有5%的混合油脂(棕榈油40%、大豆油60%)、0.2%的kh2po4、0.5% 的nano3、0.2%的酵母

粉。所述特制培养基的ph值为5

‑

6。制备的条件:反应 温度在26℃,搅拌速度200rpm,通气量在0.3vvm,反应时间150h;得到的发 酵液经过高速离心机去除菌体和上清残余油,从而得到上清液体,经过有机纤 维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,用于制备复合制剂f。

[0132]

微生物发酵制品由pseudomonas发酵制备得到,其制备条件如下: pseudomonas制备发酵产物的培养基中含有2%的混合油脂(植物油50%、地沟 油20%、油田非渣油20%)、1%的玉米糖浆、0.5%的kh2po4、0.3%的nano3、 0.15%的酵母粉。所述特制培养基的ph值为6

‑

8。制备的条件:反应温度在37℃ 之间,搅拌速度300rpm,通气量在0.6vvm,反应时间90h;得到的发酵液经过 高速离心机去除菌体和上浮的残余植物油,从而得到中间层液体,经过有机纤 维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,用于制备复合制剂f。

[0133]

用培养基(培养基中按照重量百分比计,包括酵母粉1%,蛋白胨0.5%,葡 萄糖0.1%)在34℃下制备rhodococcus和streptomyces菌液,用于制备复合制 剂f。

[0134]

复合制剂f的配制过程可以采用如下步骤:按照重量百分比计,由以下物 质组成,微生物moesziomyces发酵制品20%、微生物pseudomonas发酵制品30%、 杂多环芳烃降解菌rhodococcus的菌液8%、生物气产生菌streptomyces的菌液 5%、余量为水,充分搅拌。

[0135]

(3)室内测试复合制剂f对美国ohio洲稠油的降粘和提高渗流能力等效果。

[0136]

复合制剂f的稠油乳化包括直接乳化测试和培养后乳化测试。直接乳化测 试在美国ohio洲稠油油水比7:3的情况下,能够降低油水混合粘度95.34%,不 粘壁现象;经过培养后,在降解作用和产气作用下,油水混合液粘度降低了 99.81%,整个油水混合液具有很好的流动性,且不粘壁,且水相颜色变深,增 溶性变强,见图11。可见该复合制剂f达到了多元功能设计的要求,且稠油降 粘效果显著;尤其是在经过培养后稠油粘度进一步显著下降。经过稠油组分分 析,可以看到降解前后,稠油中的胶质和沥青组分明显降低,饱和烃和芳香烃 相对含量明显增加,其中含s和含n烃的含量下降,见表6。其中含s和含n 烃是胶质和沥青质中引起粘度的内因之一。气体组分分析结果可见c1‑

c3的短链 烷烃有明显得增加,二氧化碳的含量减少,在油藏下被固定。

[0137]

表6美国ohio洲稠油在复合制剂f培养后组分变化

[0138][0139][0140]

(4)现场应用,所述复合制剂f跟踪施工方案设计,共施工40口井,采用的 是油井吞吐和水井驱替相结合的方式,该区块油藏温度66℃。用注入水稀释200 倍,单口井注入150方,慢速注入到稠油油井中,关井20天;同时,采用中心 井段塞注入,形成驱替;一共给3口注入井,每个月注入2000方,浓度为0.5% 的f药剂,重新开井,测定稠油日产量。从图12可以看出,开井后,该井日产 量出现快速增长,从施工前油井平均1.51吨/天增加日均3.89吨/天,有效期维 持了18个月,增产了2080吨油,经济效益显著。油井采气的组分检测结果表 明,采出气体含c1‑

c4烷烃,二氧化碳以及氮气。采出液中原油的粘度下降了 70%。整体

上,从原油粘度、气体组分、以及采油效果等,都达到了复合制剂f 的设计要求,且再次验证该生物冷采方法技术可行、经济效果显著,具备产业 化前景。

[0141]

实施例7

[0142]

一种生物冷采方法,包括:

[0143]

(1)分析镇赉油砂矿资源的油藏地质特征、油井生产情况、储层矿物、地层 水和稠油组分、稠油粘温曲线。

[0144]

(2)根据(1)中信息,按照本发明的方法,采用微生物rhodococcus发酵制品、 微生物pseudomonas发酵制品、杂多环芳烃降解菌pseudomonas的菌液、生物 气产生菌clostridium的菌液组合,按照重量百分比计,由以下物质组成,微生 物rhodococcus发酵制品10%、微生物pseudomonas发酵制品30%、杂多环芳 烃降解菌pseudomonas的菌液8%、生物气产生菌clostridium的菌液3%、余量 为水。

[0145]

其中微生物发酵制品由rhodococcus和pseudomonas发酵制备得到,按照以 下配制方法,混合均匀,得到复合制剂g。

[0146]

其中微生物发酵制品由rhodococcus发酵制备得到,其制备条件如下: rhodococcus制备发酵产物的培养基中含有0.4%的混合糖(葡糖糖40%、麦芽 糖60%)、含有3%的混合油脂(烷烃90%、大豆油10%)、0.1%的kh2po4、0.5

‑

1.0% 的nano3、0.1%的酵母粉。所述特制培养基的ph值为7。制备的条件:反应温 度在30℃之间,搅拌速度150rpm,通气量在0.3vvm,反应时间170h;得到的 发酵液经过高速离心机去除菌体,从而得到上清液体和油相,用于制备复合制 剂g。

[0147]

微生物发酵制品由pseudomonas发酵制备得到,其制备条件如下: pseudomonas制备发酵产物的培养基中含有1%的混合油脂(植物油20%、葵花 籽油40%、甘油20%)、0.8%的玉米糖浆、0.5%的kh2po4、0.3%的nano3、0.15% 的酵母粉。所述特制培养基的ph值为7。制备的条件:反应温度在34℃之间, 搅拌速度300rpm,通气量在0.6vvm,反应时间96h;得到的发酵液经过高速离 心机去除菌体和上浮的残余植物油,从而得到中间层液体,经过有机纤维膜去 除残余悬浮颗粒或者絮体,得到澄清的发酵制品,用于制备复合制剂g。

[0148]

用培养基(培养基中按照重量百分比计,包括酵母粉1%,蛋白胨0.5%,葡 萄糖0.1%)在34℃下制备clostridium和pseudomona菌液,用于制备复合制剂 g。

[0149]

复合制剂g的配制过程可以采用如下步骤:按照重量百分比计,由以下物 质组成,微生物rhodococcus发酵制品10%、微生物pseudomonas发酵制品30%、 杂多环芳烃降解菌pseudomona的菌液8%、生物气产生菌clostridium的菌液3%、 余量为水,充分搅拌。

[0150]

(3)室内测试复合制剂g对镇赉油砂矿稠油的降粘和提高渗流能力等效果。

[0151]

复合制剂g的稠油乳化包括直接乳化测试和培养后乳化测试,该区块油藏 温度10

‑

15℃,地下原油粘度150万厘粕。直接乳化测试在镇赉油砂矿资源稠油 油水比6:4的情况下,能够降低油水混合粘度95.34%,增溶率80%,不粘壁现 象;经过培养后,在降解作用和产气作用下,油水混合液粘度降低了96.81%, 增溶率90%,整个油水混合液互溶性好,具有很好的流动性,且不粘壁,且水 相颜色变深,增溶性变强,见图13,图13中左图为直接降粘,右图为培养降粘。 可见该复合制剂h达到了多元功能设计的要求,且稠油增溶、降粘效果显著; 尤其是在经过培养后稠油粘度进一步显著下降。经过稠油组分分析,可以看到 降解前后,稠油中的胶质和沥青组分明显降低,饱和烃和芳香烃相对含量明显 增加,其中

含s和含n烃的含量下降,见表7。其中含s和含n烃是胶质和沥 青质中引起粘度的内因之一。气体组分分析结果可见c1‑

c3的短链烷烃有明显得 增加,二氧化碳的含量减少,在油藏下被固定。

[0152]

表7镇赉油砂矿资源稠油在复合制剂f培养后组分变化

[0153]

油样饱和烃芳香烃胶质沥青质含n烃含s烃c1‑

c3烷烃co2培养前54.72%12.63%13.21%19.44%1.38%1.25%0.00%0.21%培养后56.39%13.77%12.82%17.02%1.16%1.04%0.145%1.63%

[0154]

(4)现场应用,所述复合制剂g踪施工方案设计,共施工8井,采用的是油 井吞吐方式。用注入水稀释100倍,单口井注入150方,慢速注入到稠油油井 中,关井20天;重新开井,测定稠油日产量。从图14可以看出,开井后,该 井日产量出现快速增长,从本次生物施工前8口油井月产432.29吨/天增加月均 975.79吨/天,经济效益显著;日产水率下降显著,从95%下降到58%。油井采 气的组分检测结果表明,采出气体含c1‑

c2烷烃,二氧化碳。采出液中原油的粘 度下降了40%。整体上,从原油粘度、气体组分、以及采油效果等,都达到了 复合制剂f的设计要求,且再次验证该生物冷采方法技术可行、经济效果显著, 具备产业化前景。

[0155]

实施例8

[0156]

将实施例1

‑

7所涉及到的复合制剂用于稠油油砂洗油的效果。

[0157]

实验方法为:

[0158]

制备油砂:(1)高凝油和稠油的混合油砂制备,从某油田取得含蜡量在 35%,凝固点48℃的稠油5g,以及20℃下粘度为85000的稠油5g,混合均匀; 选择目数在200和500的1:1混合石英砂10g;将10g石英砂倒入50毫升的玻 璃管,然后加入10g高凝油,至于60℃下老化7天,使得混合油和石英砂完全 接触侵润,及得混合油油砂。

[0159]

将2g上述复合制剂a

‑

g分别加入到上述油砂中,使用浓度为1%。实验结 果参见图15。从图15可看到,复合制剂具有溶解、增溶高凝油和稠油、剥离原 油的明显效果。

[0160]

经过检测出油率,其结果见表8。

[0161]

表8复合制剂a

‑

f油砂清洗效果

[0162][0163]

[0164]

注:其中出油率为从油砂出来油重量占原有油量的百分比,50℃下测试。

[0165]

从以上结果可以看出,本发明中设计的复合制剂a具有优异的增溶、洗油 等解堵效果。

[0166]

实施例9

[0167]

将实施例1

‑

7中的复合制剂用于降低油水界面张力。

[0168]

实验方法为:

[0169]

选取上述复合制剂,配制0.5%的水溶液,应用旋滴法测试油水界面张力, 旋转速度为5000rpm,选取混合油相进行测试,测试结果参见图16。从图可以 看出,针对复合制剂对稠油都可以形成超低界面张力,且在低浓度下也可以形 成超低界面张力。

[0170]

实施例10

[0171]

将实施例1

‑

7中的复合制剂,根据相应的油藏地质特征模拟驱油实验。

[0172]

实验装置:参见图17所示的驱替实验装置

[0173]

实验方法:

[0174]

(1)用一定比例(160

‑

180μm:200μm=1:1)的石英砂装填模型,室温条 件下氮气测渗透率kg;

[0175]

(2)模型抽真空饱和水,饱和进烧结岩心中水的重量,根据地层水的密 度换算为水相的体积,即为孔隙体积v孔,计算孔隙度

[0176]

(3)水测渗透率kw;

[0177]

(4)40℃恒温箱放置3d,0.2ml/min泵速饱和油(30℃下稠油粘度为 434cp),建立束缚水并计算原始含水饱和度swr,恒温箱中老化3d;

[0178]

(5)40℃恒温箱中以0.5ml/min泵速水驱至连续含水98%0.5pv以上;

[0179]

(6)注入0.1pv的复合制剂水溶液(或市面上可获得的产品),然后在此 基础上进行后续水驱,后驱至含水极限。

[0180]

(7)记录不同时刻模型出口产油、产水变化,计算不同时刻含水率变化情 况。试验流程采用常规物模试验流程,结果见表9,图18。

[0181]

表9生物油井驱油室内效果

[0182][0183]

经过10组填砂驱替实验可以看出,该实验方法中,针对各个油藏特征和油 品性质设计的复合制剂比市面上可获得的产品效果显著,均提高采收率大于 15%,具备巨大应用前景。

[0184]

实施例11

[0185]

本发明设计一种生物冷采方法,利用微生物菌体自身代谢活动或者发酵制 品,将微生物发酵制品

‑

杂多环芳烃降解

‑

生物气等三功能有机组成,针对不同类 型稠油开发的、二元或多元方法。具体方法实施步骤如下:

[0186]

(1)收集和分析目标油藏区块信息,包括地质特征、油藏条件、开发历史, 针对开发矛盾,选择药剂功能;收集地下水、稠油样品和地层矿物样品,分析 组分信息,选择生物药剂组成。

[0187]

(2)制备微生物发酵制品,培养相应的菌剂;

[0188]

(3)根据(1)的信息,将(2)进行优化组合,配制最优化的针对目标区块 的复合制剂;

[0189]

(4)通过物理模拟驱油实验优化注入量、注入浓度等现场施工工艺参数;

[0190]

(5)现场实施,效果跟踪。

[0191]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体 说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的 等效实施例或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1