隧道支护结构及其施工方法

1.本发明涉及隧道工程支护结构技术领域,尤其涉及一种隧道支护结构及其施工方法。

背景技术:

2.隧道是埋置于地层内的工程建筑物,是人类利用地下空间的一种形式。随着社会的发展,地面上高楼林立,可用的面积越来越少,为了便于人们生活,缓解道路交通压力,隧道应运而生。

3.隧道施工通常是指在山体或者地下进行通道挖掘,在进行隧道施工时,为了避免隧道顶出现塌方的情况,通常需要使用支护装置进行支撑防护。

4.在隧道工程的建设中,钢板

‑

混凝土组合管片结构适用于tbm(tunnel boring machine)施工,在大型隧道工程的建设中具有广阔的应用前景。其中,适用于隧洞岩体支护体系的钢板

‑

混凝土组合管片施工措施是一大技术难点。目前,隧道工程支护结构多采用钢筋混凝土管片,模板架设较为困难。

技术实现要素:

5.本发明的主要目的在于提供一种隧道支护结构及其施工方法,旨在提高隧道支护结构施工的便利性。

6.为实现上述目的,本发明提出一种隧道支护结构的施工方法,包括以下步骤:

7.将内环钢板沿隧道环向依次拼接,以组装成支护环组件;

8.沿隧道长度方向依次组装目标长度的支护环组件,以构成混凝土模板;

9.导入混凝土至所述混凝土模板中,待所述混凝土硬化成型后,组成钢板

‑

混凝土组合管片结构,以构成隧洞围岩的永久支护体系。

10.可选地,所述将内环钢板沿隧道环向依次拼接,以组装成支护环组件的步骤,具体包括:

11.安装第一块所述内环钢板至隧道内壁上;

12.沿隧道环向依次首尾拼接所述内环钢板,以组装成所述支护环组件。

13.可选地,所述沿隧道长度方向依次组装目标长度的支护环组件,以构成混凝土模板的步骤,具体包括:

14.以已施工的所述支护环组件为基准,沿隧道长度方向依次拼接目标数量的所述支护环组件,以构成所述混凝土模板。

15.可选地,所所述沿隧道环向依次首尾拼接所述内环钢板,以组装成支护环组件的步骤,具体包括:

16.将隧道环向相邻的两所述内环钢板的第一拼接板通过螺栓连接固定,以组成所述支护环组件。

17.可选地,所述以已施工的所述支护环组件为基准,沿隧道长度方向依次拼接目标

数量的所述支护环组件,以构成所述混凝土模板的步骤,具体包括:

18.将隧道环向相邻的两所述内环钢板的第二拼接板通过螺栓连接固定;和/或

19.隧道环向相邻的两所述内环钢板的抵接处通过焊接固定。

20.可选地,所述导入混凝土至所述混凝土模板中的步骤,具体包括:

21.通过注浆口注入所述混凝土至所述内环钢板与隧道内壁之间的封闭空间中。

22.为了实现上述目的,本发明还提出一种隧道支护结构,由如上所述的隧道支护结构施工方法形成,所述隧道支护结构包括:

23.支护环组件,适于设置于隧道内壁上且与所述隧道内壁之间形成有注浆腔,所述支护环组件的数量为至少一个,至少一个所述支护环组件沿所述隧道长度方向依次拼接;以及

24.混凝土,注入于所述注浆腔内。

25.可选地,每一所述支护环组件均包括:

26.多个内环钢板,每一所述内环钢板均呈拱形设置,且每一所述内环钢板上均开设有至少一个注浆口;多个所述内环钢板沿所述隧道环向依次首尾拼接。

27.可选地,每一所述内环钢板均具有相对的两弧边和相对的两侧边,每一所述支护环组件还包括:

28.第一拼接板,所述内环钢板的两弧边均设有所述第一拼接板,沿隧道内壁环向相邻的两所述第一拼接板通过螺栓连接固定;以及

29.第二拼接板,所述内环钢板的两侧边均设有所述第二拼接板,沿隧道内壁长度方向相邻的两所述第二拼接板通过螺栓连接固定。

30.可选地,每一所述内环钢板均设置有至少一个第一加劲肋和至少一个第二加劲肋,所述第一加劲肋沿所述内环钢板的环向延伸设置,所述第二加劲肋沿所述内环钢板的宽度方向延伸设置。

31.可选地,每一所述内环钢板均设置有多个剪力连接件。

32.本发明提出的一种隧道支护结构的施工方法,首先将内环钢板沿隧道环向依次拼接,以组装成支护环组件;再沿隧道长度方向依次组装目标长度的支护环组件,以构成混凝土模板;然后,导入混凝土至所述混凝土模板中,待所述混凝土硬化成型后,组成钢板

‑

混凝土组合管片结构,以构成隧洞围岩的永久支护体系。上述技术方案中,通过采用逐段推进的方式进行支护结构的施工,先设置合理长度的施工段,以已施工结构作为基准,定位后续施工段模板体系的空间位置,随后进行混凝土的导入及成型,完成该段施工,整个施工的复杂度相对较低,提高了隧道支护结构施工的便利性。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

34.图1为本发明隧道支护结构一实施例中的局部结构示意图;

35.图2为本发明隧道支护结构一实施例中的结构示意图;

36.图3为本发明隧道支护结构一实施例中内环钢板的结构示意图;

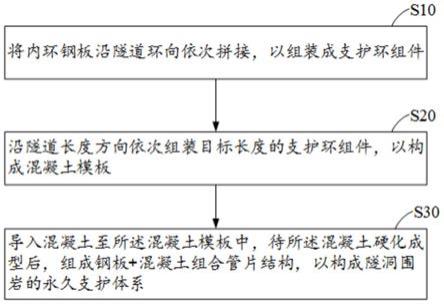

37.图4为本发明隧道支护结构的施工方法一实施例中的流程示意图。

38.附图标号说明:

39.100、支护环组件;200、混凝土;10、内环钢板;11、第一拼接板;12、第二拼接板;111、第一加劲肋;112、第二加劲肋;113、剪力连接件。

40.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

43.另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义为,包括三个并列的方案,以“a和/或b”为例,包括a方案,或b方案,或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

44.为了提升隧道支护结构的施工的便利性,本发明提出一种隧道支护结构,可应用于各种地下空间结构,尤其是深埋隧洞,此处不限。

45.参照图1和图2,该隧道支护结构包括支护环组件100和混凝土200,支护环组件100适于设置于隧道内壁上且与隧道内壁之间形成有注浆腔,支护环组件100的数量为至少一个,至少一个支护环组件100沿隧道长度方向依次拼接;混凝土200注入于注浆腔内。

46.在本实施例中,混凝土模板由支护环组件100构成,支护环组件100可由多块钢板或铝合金板等金属板组装而成,可呈环形或拱形设置,支护环组件100与隧道内壁之间的空间即为注浆腔,注浆腔可呈环形或拱形设置,此处不限。

47.需要说明的是,本实施例中的混凝土200可为自密实混凝土或普通混凝土等,此处不做具体限定。

48.其中,自密实混凝土(self compacting concrete或self

‑

consolidating concrete,简称scc)是指在自身重力作用下,能够流动、密实,即使存在致密钢筋也能完全填充模板,同时获得很好均质性,并且不需要附加振动的混凝土。自密实混凝土具有以下优点:1、保证混凝土良好地密实;2、提高生产效率,由于不需要振捣,混凝土浇筑需要的时间大幅度缩短,工人劳动强度大幅度降低,需要工人数量减少;3、改善工作环境和安全性,没有振捣噪音,避免工人长时间手持振动器导致的“手臂振动综合症”;4、改善混凝土的表面质量。不会出现表面气泡或蜂窝麻面,不需要进行表面修补;能够逼真呈现模板表面的纹理

或造型。5、增加了结构设计的自由度,不需要振捣,可以浇筑成型形状复杂、薄壁和密集配筋的结构;以前,这类结构往往因为混凝土浇筑施工的困难而限制采用;6、避免了振捣对模板产生的磨损;7、减少混凝土对搅拌机的磨损;8、可能降低工程整体造价,从提高施工速度、环境对噪音限制、减少人工和保证质量等诸多方面降低成本。

49.在该技术方案中,该隧道支护结构包括支护环组件100和混凝土200,支护环组件100适于设置于隧道内壁上且与隧道内壁之间形成有注浆腔,支护环组件100的数量为至少一个,至少一个支护环组件100沿隧道长度方向依次拼接;混凝土200注入于注浆腔内。可以理解的是,在施工时,可先组装支护环组件100,再将混凝土200注入于注浆腔中,可采用分段施工来完成支护结构,提高了隧道支护结构的施工便利性。

50.值得一提的是,由于这种支护结构的混凝土200由支护环组件100支撑和保护,使得该隧道支护结构具有抗水流劈裂和避免混凝土200裂缝外露等优势,应用前景较为广阔。

51.为了进一步地提升隧道支护结构的施工便利性,在一实施例中,参考图1至图3,每一支护环组件100均可包括多个内环钢板10,每一内环钢板10均呈拱形设置,且每一内环钢板10上均开设有至少一个注浆口;多个内环钢板10沿隧道环向依次首尾拼接。

52.在本实施例中,可将多块内环钢板10运输至隧道内,然后进行现场分段施工,可极大地提升提升隧道支护结构的施工便利性,缩短施工周期,同时小块的内环钢板10也更好加工制造,还可方便装车运输。

53.为了方便连接相邻的两内环钢板10,每一内环钢板10均具有相对的两弧边和相对的两侧边,主要参考图3,每一支护环组件100还可包括第一拼接板11和第二拼接板12,内环钢板10的两弧边均设有第一拼接板11,沿隧道内壁环向相邻的两第一拼接板11通过螺栓连接固定;内环钢板10的两侧边均设有第二拼接板12,沿隧道内壁长度方向相邻的两第二拼接板12通过螺栓连接固定。如此设置,可极大地提升了沿隧道内壁环向相邻的两内环钢板10和沿隧道内壁长度方向相邻的两内环钢板10的拼接便利性,还可减少拼接缝的大小,提升该隧道支护结构的防水性能。

54.需要说明,本实施例中,内环钢板10可作为混凝土200的保护层,可在引水隧洞的应用中避免水流对混凝土200的劈裂作用,在其它隧洞的应用中可避免混凝土200管片裂缝外露。

55.在本实施例中,第一拼接板11和第二拼接板12与内环钢板10均可通过焊接、螺纹连接、铆接等方式固定,也可为一体成型制造,此处不做具体限定。

56.进一步地,在一实施例中,如图3所示,每一内环钢板10均设置有至少一个第一加劲肋111和至少一个第二加劲肋112,第一加劲肋111沿内环钢板10的环向延伸设置,第二加劲肋112沿内环钢板10的宽度方向延伸设置,以用于增强其抗弯刚度。

57.在本实施例中,第一加劲肋111的数量可为多个,在内环钢板10的宽度方向上,多个第一加劲肋111间隔均匀地排布。第二加劲肋112的数量可为多个,在内环钢板10的宽度方向上,多个第二加劲肋112可间隔均匀地排布。如此设置,可使内环钢板10满足较好的受力要求,进而极大地提升整个支护结构的受力性能。

58.为了提升支护结构施工阶段的稳定性和支护结构结构在使用阶段的整体性能,且使其具有较好的抗岩爆性能,在一实施例中,内环钢板10可设有多个剪力连接件113。

59.其中,剪力连接件113可为栓钉等,此处不限。多个剪力连接件113可均匀地分布于

内环钢板10上。

60.请主要参考图2,在一些实施例中,在隧道长度方向上,相邻的两支护环组件100可为错缝拼接。如此,可提升该隧道支护结构的纵向刚度,减少位移量,提升整体的稳定性。

61.为了方便施工,缩减施工周期,该隧道支护结构可采用分段施工法,较优地,支护环组件100的数量可为6个,且每一支护环组件100均具有6个内环钢板10。

62.当然,在一些其他实施例中,该隧道支护结构也可采用更少或更多的支护环组件100,每一支护环组件100可采用更少或更多的内环钢板10,具体可根据实际施工的隧道尺寸进行适配设计。

63.本实施例中,如图2所示,相邻的两支护环组件100的相位差可设置为10

°‑

50

°

,以在方便施工的同时,提升该隧道支护结构的稳定性。优选地,当相位差为30

°

时,能保证形成多个连通的注浆腔,以使混凝土200注入后在注浆腔内能够充分流动,以使该支护结构达到较佳的稳定性。

64.本发明还提出一种隧道支护结构的施工方法,基于上述的隧道支护结构,参考图4,该隧道支护结构的施工方法包括以下步骤:

65.步骤s10、将内环钢板沿隧道环向依次拼接,以组装成支护环组件;

66.步骤s20、沿隧道长度方向依次组装目标长度的支护环组件,以构成混凝土模板;

67.步骤s30、导入混凝土至所述混凝土模板中,待所述混凝土硬化成型后,组成钢板

‑

混凝土组合管片结构,以构成隧洞围岩的永久支护体系。

68.在施工时,可将多个内环钢板等部件运输至施工现场,再将多块内环钢板沿隧道内壁顺时针或逆时针方向依次进行安装,以组装成支护环组件;然后再沿隧道内壁长度方向依次安装目标数量的支护环组件,以构成目标长度的混凝土模板。

69.当然,为了缩短施工周期,也可从两头或多处同时进行施工,来组装内环钢板。然后,再在已施工的内环钢板基础上,再安装目标长度的的混凝土模板,即完成整个支护结构框架的组装。

70.本实施例中,内环钢板之间的连接方式可以是螺栓连接、螺钉连接、铆钉连接或焊接等,也可以是两种或多种连接方式的组合,此处不限。

71.需要说明,内环钢板可开设一个或多个注浆口,以提升混凝土导入效率,进而提高施工的效率。在本实施例中,混凝土可采用普通混凝土或自密实混凝土等,此处不做具体限定。

72.本实施例中,可采用逐段推进的方式进行支护结构的施工。首先设置合理长度的施工段,以已施工结构作为基准,定位后续施工段模板体系的空间位置,随后进行混凝土的导入及成型,完成该段施工。

73.本发明提出的一种隧道支护结构的施工方法,首先将内环钢板沿隧道环向依次拼接,以组装成支护环组件;再沿隧道长度方向依次组装目标长度的支护环组件,以构成混凝土模板;然后,导入混凝土至所述混凝土模板中,待所述混凝土硬化成型后,组成钢板

‑

混凝土组合管片结构,以构成隧洞围岩的永久支护体系。上述技术方案中,通过采用逐段推进的方式进行支护结构的施工,先设置合理长度的施工段,以已施工结构作为基准,定位后续施工段模板体系的空间位置,随后进行混凝土的导入及成型,完成该段施工,整个施工的复杂度相对较低,提高了隧道支护结构施工的便利性。

74.进一步地,所述将内环钢板沿隧道环向依次拼接,以组装成支护环组件的步骤,具体可包括:

75.步骤s11、安装第一块所述内环钢板至隧道内壁上;

76.步骤s12、沿隧道环向依次首尾拼接所述内环钢板,以组装成所述支护环组件。

77.本实施例中,当上一施工段不存在支护结构时,可在本施工段直接搭建支护环组件,无需定位,可通过架设脚手架来安装第一个支护环组件,进而进行剩余支护环组件的定位与安装。

78.在一实施例中,所述沿隧道长度方向依次组装目标长度的支护环组件,以构成混凝土模板的步骤,具体包括:

79.步骤s21、以已施工的所述支护环组件为基准,沿隧道长度方向依次拼接目标数量的所述支护环组件,以构成所述混凝土模板。

80.本实施例中,参考图2,相邻的两支护环组件的相位差可优选为30

°

,能保证形成多个连通的注浆腔,以使混凝土注入后在注浆腔内能够充分流动,以使该支护结构达到较佳的稳定性。

81.为了进一步地提升施工的便利性,并减少相邻的两内环钢板之间的接缝大小,在一实施例中,所述沿隧道环向依次首尾拼接所述内环钢板,以组装成支护环组件的步骤,具体包括:

82.步骤s121、将隧道环向相邻的两所述内环钢板的第一拼接板通过螺栓连接固定,以组成所述支护环组件。

83.在一实施例中,所述以已施工的所述支护环组件为基准,沿隧道长度方向依次拼接目标数量的所述支护环组件,以构成所述混凝土模板的步骤,具体包括:

84.步骤s211、将隧道环向相邻的两所述内环钢板的第二拼接板通过螺栓连接固定;和/或

85.步骤s212、隧道环向相邻的两所述内环钢板的抵接处通过焊接固定。

86.本实施例中,每一内环钢板均具有相对的两弧边和相对的两侧边。第一拼接板的数量可为两块,两块第一拼接板可分别设置于内环钢板的两弧边上。第二拼接板的数量也可为两块,两块第二拼接板可分别设置于内环钢板的两侧边上。

87.需要说明,为了使隧道环向相邻的两内环钢板的连接可为稳固,可采用螺栓连接与焊接的组合,来分别对相邻的两内环钢板的抵接处进行连接。

88.为了方便注入混凝土,以进一步地提升该隧道支护结构的施工便利性,在一实施例中,所述导入混凝土至所述混凝土模板中的步骤,具体包括:

89.步骤s31、通过注浆口注入所述混凝土至所述内环钢板与隧道内壁之间的封闭空间中。

90.本实施例中,可通过支护环组件的环内侧的注浆口导入混凝土至混凝土模板中,操作较为简单,施工难度相对较低。

91.以上所述仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1