一种井下高浓度工作液注入短节及其使用方法与流程

1.本发明涉及石油天然气开发技术领域,更具体地说涉及一种井下高浓度工作液注入短节及其使用方法。

背景技术:

2.石油天然气开发过程中,堵水、封堵产层、压裂及生产测试等井下作业需要利用高浓度、高强度植物胶、树脂等工作液对产层与产层间、射孔孔眼进行暂时封堵。封堵后,井下暂堵剂可自行水化保持井筒完整性,不需要钻除磨铣作业,效率高,效果好。

3.现有技术通过油管或连续油管携带冲洗头、循环阀实施注入,冲洗头、循环阀注入孔径小、数量少,冲洗头下部不能再连接其他工具,由于高浓度工作液浓度大、粘度高,摩阻远远大于常规井下低浓度工作液,流动缓慢,泵注压力高,井口压力高,对泵注、井口、井控设备规格、性能提出了更高要求,井控风险高,安全压力大,施工效率低,作业成本高。

技术实现要素:

4.本发明克服了现有技术中的不足,现有的冲洗头和循环阀存在注入孔径小、数量少,且冲洗头下部不能再连接其他工具的问题,提供了一种井下高浓度工作液注入短节及其使用方法,该注入短节通过分级、多注入口、大面积注入孔实现高浓度、高摩阻井下工作液高效注入。

5.本发明的目的通过下述技术方案予以实现。

6.一种井下高浓度工作液注入短节,包括上连接件、外筒、破裂盘、双密封滑套、扁圆形注入孔和圆形注入孔,所述上连接件的尾端外壁与所述外筒的首端内壁螺纹连接,在所述外筒的下部内壁上形成一限位台阶,在限位台阶上方的所述外筒的侧壁上开设有n个注入孔,其中,n≥3,n个所述注入孔最下端第1级注入孔为所述圆形注入孔,在所述外筒内设置所述破裂盘,以实现利用破裂盘密封圆形注入孔的目的,在圆形注入孔上方的所述外筒的侧壁上开设有n-1个所述扁圆形注入孔,在扁圆形注入孔处的所述外筒内安装所述双密封滑套,所述双密封滑套通过滑套销钉固定在所述外筒内,以实现密封扁圆形注入孔的目的,上一级双密封滑套用于限定下一级双密封滑套的位置,在所述外筒的尾端外壁上形成外螺纹,用于连接其他工具。

7.所述扁圆形注入孔的数量为3组以上,所述双密封滑套的数量为3个以上,所述滑套销钉的数量为3个以上。

8.所述扁圆形注入孔沿所述外筒的周向分布2-3个/组,所述扁圆形注入孔的边缘锥面角度为120-150

°

,所述扁圆形注入孔的横向与所述扁圆形注入孔的纵向最大直径比为1.5-3,沿外筒同一周向内的扁圆形注入孔的累加面积占外筒的周向面积的25%以上。

9.所述圆形注入孔的数量为1组,所述圆形注入孔沿所述外筒的周向分布3-4个/组。

10.一种井下高浓度工作液注入短节的使用方法,按照下述步骤进行:

11.步骤1,将注入短节安装至钻杆或油管及连续油管的尾端,在钻杆或油管及连续油

管内预置与注入孔数量n(n≥3)相同的剪切球,第1个剪切球前段、剪切球与剪切球之间预置按需设计量的高浓度工作液;

12.步骤2,通过向钻杆或油管及连续油管内加压打开破裂盘方式,打开第1级注入孔。注入完成后,位于钻杆或油管及连续油管内的第一个剪切球下落至密封第2级注入孔的第1级双密封滑套球座内,向钻杆或油管及连续油管内再次加压,第一剪切球的下压力将第1级双密封滑套销钉剪断后,第1级双密封滑套沿外筒下滑至第1级注入孔实施封隔、外筒中心台阶实施限位,同时,打开第2级注入孔;

13.步骤3,第2级~第n-1级注入孔注入完毕后,位于钻杆或油管及连续油管内的第二个~第n-1个剪切球下落至密封第3级~第n级注入孔的第2级~第n-1级双密封滑套球座内,通过向钻杆或油管及连续油管内再次加压,第二个~第n-1个切球的下压力将第2级~第n-1级双密封滑套销钉剪断后,第2级~第n-1级双密封滑套沿外筒下滑至第2级~第n-1级注入孔实施封隔、第1级~第n-2级双密封滑套实施限位,同时,打开第3级~第n级注入孔;

14.步骤4,第n级注入孔注入完毕后,位于钻杆或油管及连续油管内的最后一个剪切球,即第n个剪切球下落至第n级双密封滑套球座内,通过向钻杆或油管及连续油管内加压,剪切球的下压力将第n级双密封滑套销钉剪断后,第n级双密封滑套沿外筒下滑至第n级注入孔实施封隔、第n-1级双密封滑套实施限位,第n级双密封滑套对应的外筒位置未开注入孔,进而实现了整个注入短节的密封。

15.本发明的有益效果为:该注入短节能够根据封隔深度需要和工作液量,分级、多级、多数量设置注入孔,精确优化注入高浓度工作液;扁圆形注入孔最大化利用周向过流面积,孔径大,孔边缘优化角度设计,大大降低高浓度工作液摩阻,降低泵注压力、井口压力、对井口装置及施工设备要求;注入级数可根据层间封堵长度实现动态设置;分级、精确注入,效率高,大大提高作业效率,降低成本。

附图说明

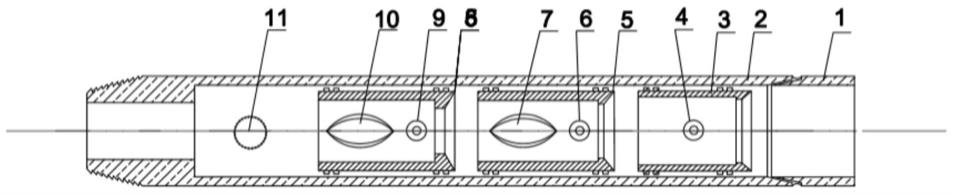

16.图1是本发明的结构原理示意图;

17.图中:1为上连接件;2为外筒;3为第n级双密封滑套;4为第n级双密封滑套销钉;5为第n-1级双密封滑套;6为第n-1级双密封滑套销钉;7为第n级扁圆形注入孔;8为第2级双密封滑套;9为第2级双密封滑套销钉;10为第2级扁圆形注入孔;11为第1级含破裂盘圆形注入孔。

18.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

19.下面通过具体的实施例对本发明的技术方案作进一步的说明。

20.实施例一

21.一种井下高浓度工作液注入短节,包括上连接件1、外筒2、破裂盘、双密封滑套、扁圆形注入孔和圆形注入孔,上连接件1的尾端外壁与外筒2的首端内壁螺纹连接,在外筒2的下部内壁上形成一限位台阶,在限位台阶上方的外筒的侧壁上开设有n个注入孔,其中,n≥

3,n个注入孔最下端第1级注入孔为圆形注入孔,在外筒2内设置破裂盘,以实现利用破裂盘密封圆形注入孔的目的,在圆形注入孔上方的外筒的侧壁上开设有n-1个扁圆形注入孔,在扁圆形注入孔处的外筒2内安装双密封滑套,双密封滑套通过滑套销钉固定在外筒2内,以实现密封扁圆形注入孔的目的,上一级双密封滑套用于限定下一级双密封滑套的位置,在外筒2的尾端外壁上形成外螺纹,用于连接其他工具。

22.实施例二

23.在实施例一的基础上,扁圆形注入孔的数量为3组以上,双密封滑套的数量为3个以上,滑套销钉的数量为3个以上。

24.扁圆形注入孔沿所述外筒的周向分布2-3个/组,扁圆形注入孔的边缘锥面角度为120-150

°

,扁圆形注入孔的横向与扁圆形注入孔的纵向最大直径比为1.5-3,沿外筒同一周向内的扁圆形注入孔的累加面积占外筒的周向面积的25%-40%。

25.圆形注入孔的数量为1组,圆形注入孔沿外筒的周向分布3-4个/组。

26.实施例三

27.一种井下高浓度工作液注入短节的使用方法,按照下述步骤进行:

28.步骤1,将注入短节安装至钻杆或油管及连续油管的尾端,在钻杆或油管及连续油管内预置与注入孔数量n(n≥3)相同的剪切球,第1个剪切球前段、剪切球与剪切球之间预置按需设计量的高浓度工作液;

29.步骤2,通过向钻杆或油管及连续油管内加压打开破裂盘方式,打开第1级注入孔。注入完成后,位于钻杆或油管及连续油管内的第一个剪切球下落至密封第2级注入孔的第1级双密封滑套球座内,向钻杆或油管及连续油管内再次加压,第一剪切球的下压力将第1级双密封滑套销钉剪断后,第1级双密封滑套沿外筒下滑至第1级注入孔实施封隔、外筒中心台阶实施限位,同时,打开第2级注入孔;

30.步骤3,第2级~第n-1级注入孔注入完毕后,位于钻杆或油管及连续油管内的第二个~第n-1个剪切球下落至密封第3级~第n级注入孔的第2级~第n-1级双密封滑套球座内,通过向钻杆或油管及连续油管内再次加压,第二个~第n-1个切球的下压力将第2级~第n-1级双密封滑套销钉剪断后,第2级~第n-1级双密封滑套沿外筒下滑至第2级~第n-1级注入孔实施封隔、第1级~第n-2级双密封滑套实施限位,同时,打开第3级~第n级注入孔;

31.步骤4,第n级注入孔注入完毕后,位于钻杆或油管及连续油管内的最后一个剪切球,即第n个剪切球下落至第n级双密封滑套球座内,通过向钻杆或油管及连续油管内加压,剪切球的下压力将第n级双密封滑套销钉剪断后,第n级双密封滑套沿外筒下滑至第n级注入孔实施封隔、第n-1级双密封滑套实施限位,第n级双密封滑套对应的外筒位置未开注入孔,进而实现了整个注入短节的密封。

32.为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

33.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

34.以上对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1