一种超前预处理采煤工作面侵入硬岩体快速回采的方法

1.本发明涉及一种超前预处理采煤工作面侵入硬岩体快速回采的方法,属于煤矿开采领域。

背景技术:

2.煤矿开采过程中,由于地质因素等影响,采煤工作面回采范围内时常会出现硬岩体侵入采煤工作面的情况。由于侵入硬岩体强度较大,完整性较好,造成采煤机无法正常截割,严重影响采煤工作面的高产高效,制约矿井的高质量发展。

3.现有技术中,一种处理综采工作面过断层的方法及装置(公开号为cn105387775a),公开了在采煤工作面内布置预裂炮孔和中深炮孔对坚硬岩层或由坚硬岩石构成的断层进行处理,该方法存在以下缺陷:1.由于采用工作面内部处理坚硬岩石的方法,因此放炮过程中,对工作面支架、仪器会造成损伤,尤其是在精密仪器较多的智能化采煤工作面无法应用;2.由于采用工作面内部处理坚硬岩石的方法,放炮过程会对工作面的正常回采造成影响,无法实现放炮和回采平行作业;3.该方法中,综采工作面的中深孔采用三角形布孔方式,中深炮孔间距一般为0.4m~2.5m,炮孔排距一般为0.2m~1.5m,按照该种炮孔布置方式,当采煤工作面遇到的坚硬岩石影响范围较大时,工作面需要施工的预裂炮孔和中深炮孔较多,炮孔施工时间长,工人劳动强度大;4.该方法中,在采煤工作面顶部布置预裂炮孔,该炮孔距离采煤工作面顶板较近,起爆后,容易对工作面顶板造成破坏,不利于工作面回采期间的顶板管理。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提供一种超前预处理采煤工作面侵入硬岩体快速回采的方法,摆脱了采煤工作面内必须进行炸药爆破后才能回采的落后工艺,减少了采煤工作面侵入硬岩体对工作面回采的影响,实现了工作面坚硬岩石构造区域的快速回采。

5.为了实现上述目的,本发明采用的一种超前预处理采煤工作面侵入硬岩体快速回采的方法,包括以下步骤:

6.s1、在采煤工作面平巷内施工大口径水力压裂深钻孔;

7.s2、在大口径水力压裂深钻孔中进行水力压裂,人为制作水力裂纹,将工作面回采范围内侵入硬岩体与采煤工作面顶、底板分割;

8.s3、在采煤工作面平巷内施工大口径预裂爆破深钻孔;

9.s4、在大口径预裂爆破深钻孔中进行预裂爆破,将工作面回采范围的侵入硬岩体进行破碎。

10.作为改进,所述步骤s1中的大口径水力压裂深钻孔布置有两排,分别位于采煤工作面回采区域的上部和下部,所述步骤s3中大口径预裂爆破深钻孔布置一排,位于采煤工作面回采区域的中部。

11.作为改进,所述步骤s1中的大口径水力压裂深钻孔、步骤s3中大口径预裂爆破深钻孔均沿工作面推进方向均匀布置。

12.作为改进,所述步骤s1中的大口径水力压裂深钻孔、步骤s3中大口径预裂爆破深钻孔均垂直采煤工作面平巷,按照水平角0

°

进行施工。

13.作为改进,所述步骤s1中的大口径水力压裂深钻孔、步骤s3中大口径预裂爆破深钻孔的施工深度以见煤为止。

14.作为改进,所述步骤s2中用跨隔式封孔器对大口径水力压裂深钻孔的局部段进行封孔。

15.作为改进,所述跨隔式封孔器包括高压水管、封孔软管、前封孔囊袋及后封孔囊袋;

16.所述高压水管穿过前封孔囊袋、后封孔囊袋,在前封孔囊袋、后封孔囊袋内的高压水管上钻有出水孔,前封孔囊袋、后封孔囊袋间安装有连接软管,所述封孔软管与后端封孔囊袋相连。

17.作为改进,所述步骤s4中将三条小直径炸药夹住导爆索,并用胶带将炸药捆绑送入大口径预裂爆破深钻孔中。

18.作为改进,所述步骤s4中三条小直径炸药分别装入煤矿用的毫秒电雷管,利用导爆索将起爆能量向深部传递,引爆大口径预裂爆破深钻孔深部的炸药。

19.作为改进,所述步骤s4中大口径预裂爆破深钻孔的孔口处利用快硬水泥进行封孔,大口径预裂爆破深钻孔距离采煤工作面的最小安全距离不小于5m。

20.与现有技术相比,本发明的有益效果是:

21.1、通过在采煤工作面平巷内施工大口径水力压裂深钻孔和大口径预裂爆破深钻孔,摆脱了采煤工作面内必须进行炸药爆破后才能回采的落后工艺,减少了采煤工作面侵入硬岩体对工作面回采的影响,实现了工作面坚硬岩石构造区域的快速回采。

22.2、利用水力压裂技术人为制造水力裂纹,将工作面侵入硬岩体与回采范围外的采煤工作面顶、底板分割,再布置预裂爆破钻孔将侵入硬岩体进行破碎,达到了将工作面回采区域内的硬岩体与顶、底板分割的目的,减少了深孔预裂爆破对工作面顶、底板的破坏,有利于回采期间,工作面顶底板的管理,同时人为制造的水力裂纹,还为深孔预裂爆破提供了第二自由面,提高了预裂爆破效果。

23.3、采用先水力压裂,后预裂爆破的方式,所施工的水力压裂钻孔同时还为预裂爆破提供定向作用,使起爆后的冲击波向水力压裂钻孔卸压,降低了冲击波对工作面顶底板的破坏。

附图说明

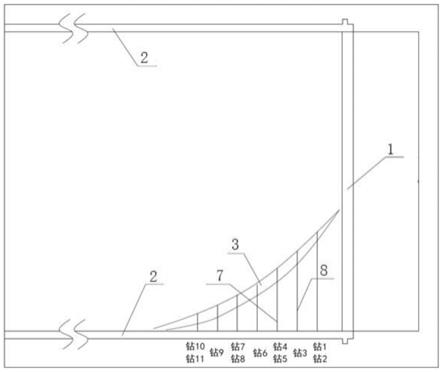

24.图1为本发明实施例的大口径深孔布置平面图;

25.图2为本发明实施例的大口径深孔布置剖面图;

26.图3为本发明实施例的跨隔式封孔器的结构示意图;

27.图4为本发明实施例的大口径预裂爆破深钻孔截面图;

28.图5为本发明实施例的大口径预裂爆破深钻孔剖面图;

29.图中:1、采煤工作面,2、采煤工作面平巷,3、侵入硬岩体,4、工作面回采范围,5、采

煤工作面底板,6、采煤工作面顶板,7、大口径水力压裂深钻孔,8、大口径预裂爆破深钻孔,9、高压水管,10、封孔软管,11、后封孔囊袋,12、前封孔囊袋,13、连接软管,14、小直径炸药,15、导爆索,16、胶带,17、毫秒电雷管,18、快硬水泥。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚明了,下面对本发明进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限制本发明的范围。

31.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

32.结合图1至图5所示,一种超前预处理采煤工作面侵入硬岩体快速回采的方法,在施工之前,根据采煤工作面1和采煤工作面平巷2的侵入硬岩体3影响范围,结合工作面采高和硬岩体的强度,确定大口径水力压裂深钻孔7和大口径预裂爆破深钻孔8的布置位置和钻孔间距;

33.具体包括以下步骤:

34.1)在采煤工作面平巷2内施工大口径水力压裂深钻孔7,大口径水力压裂深钻孔7沿工作面推进方向均匀布置有两排,分别位于采煤工作面回采区域的上部和下部,大口径水力压裂深钻孔7的直径为75mm,单排孔间距为2m,深度以见煤为止,各大口径水力压裂深钻孔7均垂直采煤工作面平巷2,按照水平角0

°

进行施工;

35.本发明采用的大口径水力压裂深钻孔7的间距是结合工作面采高来确定的:

36.当工作面采高为2m~3m时,大口径水力压裂深钻孔7的间距控制在1m~1.5m;当工作面采高为3m~4m时,大口径水力压裂深钻孔7的间距控制在1.5m~2m;

37.大口径水力压裂深钻孔7的间距参数的合理确定,可以实现将工作面回采区域与采煤工作面顶、底板分隔开来,减少了深孔预裂爆破对工作面顶、底板的破坏,有利于回采期间,采煤工作面顶、底板的管理,同时人为制造的水力裂纹,还为深孔预裂爆破提供了第二自由面,提高了预裂爆破效果,为后续的深孔预裂爆破奠定良好的基础;

38.2)在大口径水力压裂深钻孔7中进行水力压裂,人为制作水力裂纹,将工作面回采范围4内侵入硬岩体3与采煤工作面顶板6、采煤工作面底板5分割,用跨隔式封孔器对大口径水力压裂深钻孔7的局部段进行封孔;

39.其中,所述跨隔式封孔器包括高压水管9、封孔软管10、前封孔囊袋12及后封孔囊袋11;所述高压水管9穿过前封孔囊袋12、后封孔囊袋11,在前封孔囊袋12、后封孔囊袋11内的高压水管9上钻有出水孔,前封孔囊袋12、后封孔囊袋11间安装有连接软管13,所述封孔软管10与后端封孔囊袋11相连;

40.3)在采煤工作面平巷2内施工大口径预裂爆破深钻孔8,大口径预裂爆破深钻孔8沿工作面推进方向均匀布置一排,位于采煤工作面回采区域的中部,优选的,每个大口径预裂爆破深钻孔8位于四个大口径水力压裂深钻孔7的中心;大口径预裂爆破深钻孔8的直径为75mm,单排孔间距为2m,深度以见煤为止,各大口径预裂爆破深钻孔8均垂直采煤工作面平巷2,按照水平角0

°

进行施工;

41.本发明采用的大口径预裂爆破深钻孔8的间距是结合工作面采高来确定的:

42.当工作面采高为2m~3m时,大口径预裂爆破深钻孔8的间距控制在1m~1.5m;当工作面采高为3m~4m时,大口径预裂爆破深钻孔8的间距控制在1.5m~2m;

43.大口径预裂爆破深钻孔8的间距参数的合理确定,可以提高采煤工作面回采区域内坚硬岩石的预裂效果,达到工作面坚硬岩石构造区域快速回采的目的;

44.4)将三条小直径炸药14夹住导爆索15,并用胶带16将炸药捆绑送入大口径预裂爆破深钻孔8中进行预裂爆破,其中,各小直径炸药14分别装入煤矿用的毫秒电雷管17,利用导爆索15将起爆能量向深部传递,引爆大口径预裂爆破深钻孔8深部的炸药,将工作面回采范围4内的侵入硬岩体3进行破碎,大口径预裂爆破深钻孔8的孔口处利用快硬水泥18进行封孔,大口径预裂爆破深钻孔8距离采煤工作面1的最小安全距离不小于5m。

45.实施例1

46.本实施例中,以某矿工作面开采为工程背景,该工作面煤层情况:煤层以亮煤为主,中夹镜、暗煤细条带。煤层结构简单,煤层下部局部含夹矸,夹矸厚度0.1m~0.2m,底部有0.2m~0.3m厚粉末煤层。煤层厚度1.4m~2.6m之间,平均厚度2.0m,属较稳定煤层。

47.如图1所示,该工作面倾向平均长度186m,在切眼下端头位置发育断层,性质为正断层,走向248

°

,倾向68

°

,倾角32

°

,落差3.8m。断层侵入硬岩体走向影响22m,倾向影响134m,对工作面快速回采影响较大。

48.如图2所示,采煤工作面1的回采高度2m,在采煤工作面平巷2内施工大口径水力压裂深钻孔7和大口径预裂爆破深钻孔8,呈五花眼布置,大口径水力压裂深钻孔7沿工作面推进方向均匀布置有两排,分别位于采煤工作面回采区域的上部和下部,顶部水力压裂钻孔距离回采区域顶板0.3m,底部水力压裂钻孔距离回采区域底板0.3m,顶部水力压裂钻孔与底部水力压裂钻孔对齐布置,每列水力压裂钻孔间距2m;大口径预裂爆破深钻孔8沿工作面推进方向均匀布置一排,位于采煤工作面回采区域的中部,单排预裂爆破钻孔8间距2m,具体钻孔参数如表1所示。

49.需要补充说明的是:钻孔直径均为75mm,单排孔间距为2m,深度以见煤为止,均垂直采煤工作面平巷,按照水平角0

°

进行施工;

50.表1钻孔布置参数表

[0051][0052]

效果分析:

[0053]

对实施例1中断层硬岩侵入体采用了本发明的方法,工作面回采范围内的坚硬岩体进行了超前预处理,实现了工作面快速回采;

[0054]

采用本发明的超前预处理采煤工作面侵入硬岩体快速回采的方法前,该工作面单月推进度仅60m,采用超前预处理采煤工作面侵入硬岩体快速回采的方法后,工作面单月推进度提高至98m,推进效率增加63.4%,采用本发明的方法对推进效率的提升效果明显。

[0055]

按照先水力压裂后预裂爆破的顺序进行施工,利用水力压裂技术人为制造水力裂纹,将工作面侵入硬岩体与回采范围外的采煤工作面顶、底板分割,再布置预裂爆破钻孔将侵入硬岩体进行破碎,达到了将工作面回采区域内的硬岩体与顶、底板分割的目的,减少了深孔预裂爆破对工作面顶、底板的破坏,有利于回采期间,工作面顶底板的管理,同时人为制造的水力裂纹,还为深孔预裂爆破提供了第二自由面,提高了预裂爆破效果,所施工的水力压裂钻孔同时还为预裂爆破提供定向作用,使起爆后的冲击波向水力压裂钻孔卸压,降低了冲击波对工作面顶底板的破坏。

[0056]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1