一种石油封隔器的制作方法

1.本发明涉及石油钻探设备技术领域,特别是涉及一种石油封隔器。

背景技术:

2.封隔器是一种油田井下的密封工具,起到密封油管与套管之间环空的作用,是油田在采油、压裂、酸化、注水等作业中不可缺少的井下工具,现较为常用的封隔器一般采用利用液力驱动的方式,促使动力部件产生压缩力轴向移动压缩胶筒,使其径向扩张达到密封油套环空的目的,或采用机械运动的方式压迫胶筒扩张达到密封油套的目的。

3.常用的吸液式封隔器在使用过程中会出现未到达预设封隔位置之前进行封隔,无法在预设的封隔位置进行封隔,停注后,胶筒自身发生解封,导致容易发生串层现象,严重影响了油田钻采的工作。

技术实现要素:

4.本发明的目的在于提供一种石油封隔器,以解决上述问题。

5.为实现上述目的,本发明提供如下技术方案:一种石油封隔器,自上而下的包括有端管、内接管、滑套管、过渡管、端套;所述内接管的上端与所述端管固接,所述内接管的外周固定套设有膨胀囊;所述滑套管滑动套设在所述内接管的下端;所述过渡管的上下两端分别与所述滑套管、端套螺纹连接。

6.作为本发明的一种改进,所述内接管的下端设置有滑接凸缘,所述滑接凸缘内置有卡销,所述滑套管的内壁开设有键槽,所述键槽与卡销配合。

7.作为本发明的一种改进,所述膨胀囊的上端面与所述端管的下端面接触。

8.作为本发明的一种改进,所述过渡管的外周套设有导向套,所述导向套上套设有活动环,所述活动环的内壁与导向套之间设置有缓冲弹簧,所述活动环的外壁内嵌有滚珠。

9.作为本发明的一种改进,所述过渡管的外周上下对称的设置有两个导向套。

10.作为本发明的一种改进,所述滑套管的外周面套设有形变姿态调整装置,包括:外壳体,呈中空状,其上下两端分别设置有上端盖和下端盖,所述上端盖、下端盖的中心部位设置有允许所述滑套管贯穿的通孔,所述上端盖、下端盖与所述滑套管的外壁固定连接;涡流动力装置,位于所述下端盖的下方,利用钻具的液压系统获取动力;转动齿圈,转动设置于所述下端盖上,所述转动齿圈的下端面设置有环形传动齿面,所述环形传动齿面与所述涡流动力装置传动连接;同步传动环,同轴套设于所述滑套管的外周,所述同步传动环的下端与所述转动齿圈固定连接;冲击弹簧,所述同步传动环的外周套设有冲击弹簧,所述冲击弹簧的下端通过固定套与所述外壳体固定连接,所述冲击弹簧的上端与直线滑套固定连接;

直线滑套,内置于所述外壳体内,所述直线滑套的外壁和外壳体的内壁之间通过滑块、滑槽配合,所述直线滑套的上方设置有主动转动环;主动转动环,内壁与所述同步传动环固定连接,所述主动转动环的下端与所述直线滑套接触配合,上端贯穿所述上端盖;所述主动转动环的下端面和直线滑套的上端面均为波形轮廓,且二者的波形轮廓相互配合;所述主动转动环的上端面高于所述滑套管的上端面。

11.作为本发明的一种改进,所述涡流动力装置包括:涡流导向壳体,固定设置于所述滑套管内,所述涡流导向壳体上设置有进液管和出液管,所述涡流导向壳体内部设置单向涡流流道;主轴流叶片,通过转轴转动设置于所述涡流导向壳体内部,所述进液管的内端口正对所述主轴流叶片;辅过渡叶片,与所述主轴流叶片同轴而设,且紧贴所述主轴流叶片的一侧端面;所述出液管的端口正对所述辅过渡叶片;传动齿轮,所述转轴的一端固定设置有传动齿轮,所述传动齿轮与所述环形传动齿面啮合传动。

12.所述涡流动力装置设置有四组,且圆周性的均布在所述滑套管上。

13.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

14.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

15.附图说明

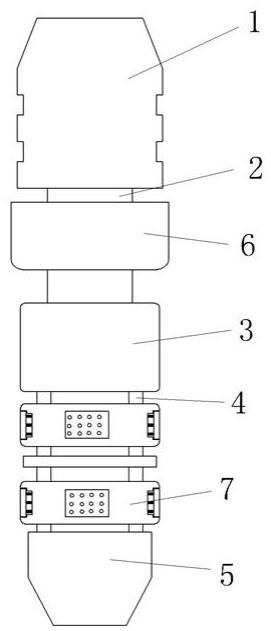

16.图1为本发明的外视图;图2为本发明的正面剖视图;图3为本发明另一个实施例的结构示意图;图4为本发明形变姿态调整装置的结构示意图;图5为本发明形变姿态调整装置的内部构造图;图6为本发明涡流动力装置的结构示意图;图7为本发明涡流动力装置的叶片构造图。

17.图中各构件为:1、端管,2、内接管,21、滑接凸缘,22、卡销,3、滑套管,31、键槽,4、过渡管,5、端套,6、膨胀囊,7、导向套,71、活动环,72、缓冲弹簧,73、滚珠,

8、形变姿态调整装置,81、外壳体,82、上端盖,83、下端盖,84、转动齿圈,841、环形传动齿面,85、同步传动环,86、冲击弹簧,87、固定套,88、直线滑套,89、滑块,810、主动转动环,9、涡流动力装置,91、涡流导向壳体,92、进液管,93、出液管,94、主轴流叶片,95、转轴,96、辅过渡叶片。

具体实施方式

18.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

19.请参阅图1,一种石油封隔器,自上而下的包括有端管1、内接管2、滑套管3、过渡管4、端套5;所述内接管2的上端与所述端管1固接,所述内接管2的外周固定套设有膨胀囊6;所述滑套管3滑动套设在所述内接管2的下端;所述过渡管4的上下两端分别与所述滑套管3、端套5螺纹连接。

20.作为本发明的一个实施例,所述内接管2的下端设置有滑接凸缘21,所述滑接凸缘21内置有卡销22,所述滑套管3的内壁开设有键槽31,所述键槽31与卡销22配合。

21.作为本发明的一个实施例,所述膨胀囊6的上端面与所述端管1的下端面接触。

22.作为本发明的一个实施例,所述过渡管4的外周套设有导向套7,所述导向套7上套设有活动环71,所述活动环71的内壁与导向套7之间设置有缓冲弹簧72,所述活动环71的外壁内嵌有滚珠73。

23.作为本发明的一个实施例,所述过渡管4的外周上下对称的设置有两个导向套7。

24.上述技术方案的工作原理及有益效果:端管1的下端和内接管2的上端固定连接,内接管2的下端伸入滑套管3内且二者之间滑动套接,内接管2的外周面上固定套装有膨胀囊6,膨胀囊6靠近端管1,在下端面的外力挤压下膨胀囊6会向四周面胀开,从而起到封隔作用。其下端面的外力挤压作用力由内接管2、滑套管3之间的相对滑动实现的,当滑套管3相对的向上移动时,滑套管3的上端面会挤压膨胀囊6,使其产生形变完成封堵工作。

25.导向套7及其活动环71、滚珠73是对整个装置在移动至指定位置的过程中起到导向作用。

26.本发明提供的一种石油封隔器,通过膨胀囊在端管以及滑套管的配合使用产生机械式形变,使得该石油开采用封隔器在下沉至封堵位置时,滑套管和内接管相互滑动时对橡胶囊进行挤压,使得橡胶囊产生形变,橡胶囊保持形变状态完成封堵工作,使得该石油开采用封隔器能够高效的完成对油井的封堵工作。

27.作为本发明的一个实施例,所述滑套管3的外周面套设有形变姿态调整装置8,包括:外壳体81,呈中空状,其上下两端分别设置有上端盖82和下端盖83,所述上端盖82、下端盖83的中心部位设置有允许所述滑套管3贯穿的通孔,所述上端盖82、下端盖83与所述滑套管3的外壁固定连接;涡流动力装置9,位于所述下端盖83的下方,利用钻具的液压系统获取动力;

转动齿圈84,转动设置于所述下端盖83上,所述转动齿圈84的下端面设置有环形传动齿面841,所述环形传动齿面841与所述涡流动力装置9传动连接;同步传动环85,同轴套设于所述滑套管3的外周,所述同步传动环85的下端与所述转动齿圈84固定连接;冲击弹簧86,所述同步传动环85的外周套设有冲击弹簧86,所述冲击弹簧86的下端通过固定套87与所述外壳体81固定连接,所述冲击弹簧86的上端与直线滑套88固定连接;直线滑套88,内置于所述外壳体81内,所述直线滑套88的外壁和外壳体81的内壁之间通过滑块89、滑槽配合,所述直线滑套88的上方设置有主动转动环;主动转动环810,内壁与所述同步传动环85固定连接,所述主动转动环的下端与所述直线滑套88接触配合,上端贯穿所述上端盖82;所述主动转动环810的下端面和直线滑套88的上端面均为波形轮廓,且二者的波形轮廓相互配合;所述主动转动环的上端面高于所述滑套管3的上端面。

28.所述涡流动力装置9包括:涡流导向壳体91,固定设置于所述滑套管3内,所述涡流导向壳体91上设置有进液管92和出液管93,所述涡流导向壳体91内部设置单向涡流流道;主轴流叶片94,通过转轴95转动设置于所述涡流导向壳体91内部,所述进液管92的内端口正对所述主轴流叶片94,所述主轴流叶片94的外圈形成主涡流空间;辅过渡叶片96,与所述主轴流叶片94同轴而设,且紧贴所述主轴流叶片94的一侧端面,所述辅过渡叶片96的外周形成辅涡流空间;所述出液管93的端口正对所述辅过渡叶片96;传动齿轮(图上未示出),所述转轴95的一端固定设置有传动齿轮,所述传动齿轮与所述环形传动齿面啮合传动。

29.所述涡流动力装置9设置有四组,且圆周性的均布在所述滑套管3上。

30.上述技术方案的工作原理及有益效果:本发明提供的石油封隔器是通过膨胀囊6的形变实现封堵的,在实现封堵的时候,其上下两个端面所承受的液压是不一致的,因此在使用过程中,其液压较大的一面会逐渐塌陷,渐渐会导致封堵的效果变差。为了避免这种情况发生,在滑套管3上设置一形变姿态调整装置8,当滑套管3挤压膨胀囊6时,形变姿态调整装置8中的主动转动环810对膨胀囊6的下端面进行周期性的冲击,在这种周期性的冲击作用下,膨胀囊6的形变姿态在冲击力、多方向的液压力综合作用下调整至最佳状态。

31.形变姿态调整装置8主要是由外壳体81、上端盖82、下端盖83结合在滑套管3的外围构成一个环形空间。在该环形空间内自下而下的一次设置有转动齿圈84、同步传动环85、冲击弹簧86、直线滑套88、主动转动环810。

32.转动齿圈84转动设置在下端盖83上,其借助涡流动力装置9获取自身旋转的动力。四组涡流动力装置9结构一致且均布在滑套管3上,通过滑套管3内部液体的流动获取动力。从液体流动中获取动力一般采用叶轮结构来实现,即流动的液体带动叶轮转动再通过齿轮传动带动其它装置运动,这种叶轮结构结构简单,动能转化率高。

33.然而这种叶轮结构却不能适用于本实施例提供的形变姿态调整装置8,原因在于

转动齿圈84是一个圈形结构,其环形传动齿面841同时和四组涡流动力装置9啮合传动。如果采用叶轮结构,几乎不可能保证四个叶轮同时同步转动,为此本实施例采用涡流动力装置9来带动转动齿圈84绕自身轴线转动。当流动液体从进液管92进入涡流导向壳体91后,先进入主涡流空间带动主轴流叶片94转动,而后在主轴流叶片94形成的离心力作用下流向辅涡流空间带动辅过渡叶片96转动。当四组涡流动力装置9中某个与其它三个不同步时,转动齿圈84会阻碍那组流动力装置9转动使其与其它三组同步,在阻碍过程中,该组流动力装置9的液体动能会积蓄在辅涡流空间中,待其同步后再释放该少量的液体动能。

34.主轴流叶片94、辅过渡叶片96带动转轴95旋转,转轴95再带动传动齿轮(图上未示出)转动,传动齿轮与转动齿圈84啮合连接,从而带动转动齿圈84旋转。

35.转动齿圈84绕自身轴线转动时其上方与之固定连接的同步传动环85也随之转动,并且也带动主动转动环810转动。由于主动转动环810和直线滑套88之间接触面是波形轮廓状,由于直线滑套88只能直线上下滑动,因此在波形波谷点时二者之间的间距最小,在波形的波峰点时二者之间的间距最大。当到达波峰后,在冲击弹簧86作用下二者会短时间迅速到达波谷点,直线滑套88在冲击弹簧86产生的冲击力会直接传递到主动转动环810,由于主动转动环810的顶端与膨胀囊6直接接触,因此主动转动环810也会对膨胀囊6产生冲击,主动转动环810旋转一圈就会对膨胀囊6冲击一次。在这种周期性的冲击下,膨胀囊6在冲击力、上表面液压力、下表面液压力的综合作用下,会对自身的形变姿态进行自适应的调整,以达到最佳封堵状态。

36.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1