一种用于矿山的移动式水刀连续切顶方法

1.本发明涉及煤矿开采技术领域,特别是指一种用于矿山的移动式水刀连续切顶方法。

背景技术:

2.随着我国矿井的开采深度和强度的不断增加,煤矿井下由坚硬顶板固有属性引起的灾害频发,例如冲击性冒顶、顶板大范围垮落等,这些灾害的本质都是由于厚硬顶板不容易被损伤、破坏和垮落,从而具有很强的储能特性。当顶板悬露面积达到极限时,容易造成岩层储存的弹性能突然释放,造成顶板灾害;又或者释放的能量作用在周围煤岩体上,造成衍生灾害。因此,对于上方存在厚硬岩层的开采工作面,尤其是低位厚硬岩层,需要采取专门的预裂或者断顶技术。

3.目前,深孔爆破、定向水力压裂、钻孔切顶等技术在岩层垮落控制中取得了丰硕的成果。但是,这些顶板处理措施都有一定的局限性:受原生裂隙、层理、构造等的影响,水力压裂缝隙往往会在较短的距离内转向,难以形成预定方向的破裂,又或者因为煤岩体原生裂缝漏水造成没有压裂过程,导致其适用范围有限;爆破预裂技术安全管理难度大,爆破过程中产生的有害气体、火花、或者震动有可能诱发其他灾害,对矿山生产环境、安全具有一定的影响;钻孔切顶技术施工钻孔数目较多,成本高,施工强度大且耗时长。因此,急需提出一种新的用于矿山的水刀连续切顶方法。

4.根据现有水刀规格,加砂水刀压力可以超过400mpa,无阻挡情况下射程超过400m,在循环往复的切割下,可以切割数十米深度的顶板。因此,本发明提出一种用自移式高压水刀切顶的方法,该方法采用高压水刀切割技术,连续完整切顶,方向可控,不改变煤岩体的物理、化学性质;本质安全,不产生有害物质,不会诱发衍生灾害;并且该方法安全环保,切顶速度快、效率高,能够适应各类复杂条件下的切顶工作,能够很好解决由于厚硬顶板固有属性引发的灾害。

技术实现要素:

5.本发明为有效解决现有切顶方法适用范围有限、切顶效果不理想的问题,提供一种用于矿山的移动式水刀连续切顶方法。

6.该方法包括步骤如下:

7.s1:根据现场要求,在掘进工作面施工取芯钻孔,钻孔间距和直径根据现场地质条件决定,钻孔的角度和长度与切顶需要的角度和长度一致,对钻孔取芯的岩体进行力学性质鉴定;

8.s2:在工作面掘进巷道沿着钻孔连线采用移动式水刀连续切顶工艺对顶板进行切割,根据s1中得到的顶板岩体力学性质调整刀头的口径、角度和水流的压力、流量、水砂比;

9.s3:在切顶过程中,使用深孔窥视仪观察切割深度和效果,为下一步循环切割和下一阶段切割工作提供修订参数;

10.s4:在本阶段的切顶工作完成后,对本阶段顶板进行支护,然后再掘进下一阶段,本巷道掘进-切顶-支护完成后,回采本工作面,同时,处理下一工作面回采巷道;

11.s5:循环施工,直至本煤层开采结束。

12.其中,s1中力学性质鉴定包括单轴抗拉强度、单轴抗压强度、弹性模量、泊松比、断裂韧度等。

13.s2中切割的切割间距为掘进进尺。

14.s2中使用的水刀刀头为可伸缩刀头,水刀切割口径大于刀头,在切割过程中将刀头深入切割缝隙,进行下一阶段的循环切割。

15.s2中根据顶板岩体力学性质,若岩层属于厚硬岩层(一般单轴抗压强度超过60mpa,厚度超过10m),抗冲击能力强,则使用小口径刀头,增大水流压力,减小切割角度,避免切割完成后坚硬岩层台阶式下层;否则,软弱岩层薄且质地较软弱,则使用大口径刀头,减小水流压力,增大切割角度,使其自然垮落。

16.其中,水刀刀头口径一般为0.25~1mm,小口径一般不超过0.5mm,水流压力一般为200~400mpa,切割角度一般为45

°

~90

°

,对于厚硬岩层,切割角度一般不超过60

°

,而软弱岩层一般超过60

°

。

17.s3中钻孔窥视仪置于取芯钻孔中对切顶深度和效果进行观测。如果切顶深度和效果未达到预期,则采用针对厚硬岩层的相关调整方法进行参数修订;若切割效果超出了预期,则采用针对弱岩层的相关调整方法进行参数修订;若符合预期效果,则继续使用此参数。该过程为动态的调整过程,可能需要经过几次动态调整,方可达到预期效果。

18.s4中巷道掘进-切顶-支护是一个完整顺序的过程。

19.s2、s4、s5是一个循环往复的过程,直至本煤层回采完成。

20.在该连续切顶方法中,在工作面巷道掘进完成一个进尺后,紧接着对工作面施工水刀切顶,然后进行支护,完成一个掘进进尺的完成施工,这是一个顺序的过程:其中,水刀切顶工艺是对顶板进行连续切割,并且可以根据实时观测结果进行循环往复切割,直至达到切割深度。

21.本发明的上述技术方案的有益效果如下:

22.上述方案中,采用自移式高压水刀切顶方法,能连续完整切顶,方向可控,不改变煤岩体的物理、化学性质;本质安全,不产生有害物质,不会诱发衍生灾害;并且该方法安全环保,切顶速度快、效率高,能够适应各类复杂条件下的切顶工作,能够很好解决由于厚硬顶板固有属性引发的灾害。

附图说明

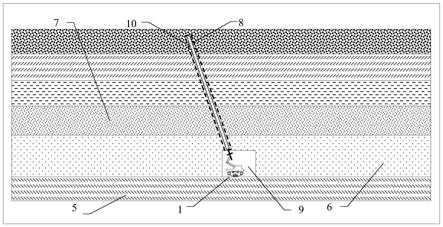

23.图1为本发明的用于矿山的移动式水刀连续切顶方法效果示意图;

24.图2为本发明切顶方法效果剖面示意图;

25.图3为本发明切顶工艺流程示意图;

26.图4为本发明涉及的水刀结构示意图。

27.其中:1-自移式水刀设备;2—自移式水刀设备履带机车;3—自移式水刀设备操控台;4—自移式水刀设备水刀刀头;5—底板;6—煤层;7—顶板;8—水刀切割缝隙;9—掘进巷道;10—取芯钻孔;11—自移式水刀设备反复循环切割顶板;12—巷道掘进方向;13—未

完成切割区域切割缝隙;14—水箱;15—蓄能器;16—控制器;17—增压器;18—高压水流;19—高压泵;20—加砂装置;21—液压装置;22—压力表;23—水流线路。

具体实施方式

28.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

29.本发明提供一种用于矿山的移动式水刀连续切顶方法。

30.该方法包括步骤如下:

31.s1:在掘进工作面施工多个取芯钻孔,钻孔间距和直径根据现场地质条件决定,钻孔的角度和长度与切顶需要的角度和长度一致,对钻孔取芯的岩体进行力学性质鉴定;

32.s2:在工作面掘进巷道沿着钻孔连线采用移动式水刀连续切顶工艺对顶板进行切割,根据顶板力学性质调整刀头的口径、角度和水流的压力、流量、水砂比;

33.s3:在切顶过程中,使用深孔窥视仪观察切割深度和效果,为下一步循环切割和下一阶段切割工作提供修订参数;根据钻孔窥视结果,观察切割高度是否达到预定高度,在下一阶段或者循环切割时调整压力、水砂比等参数,力求达到最经济、实用目的;

34.s4:在本阶段的切顶工作完成后,对本阶段顶板进行支护,然后再掘进下一阶段,本巷道掘进-切顶-支护完成后,回采本工作面,同时,处理下一工作面回采巷道;

35.s5:循环施工,直至本煤层开采结束。

36.下面结合具体实施过程予以说明。

37.如图1、图2所示,该方法包括步骤如下:

38.s1:在煤层6的掘进巷道9施工多个取芯钻孔10,取芯钻孔10间距和直径根据现场地质条件决定,取芯钻孔10的角度和长度与切顶需要的角度和长度一致,对取芯钻孔10取芯的岩体进行力学性质鉴定;

39.值得注意的是,取芯钻孔间距一般为数倍的切割阶段间距,煤层6上下分别为顶板7和底板5。一般,为了摸清顶板中厚、硬岩层的分布情况,取芯钻孔施工深度较大,一般垂直距离超过100m,通过取芯钻孔成像技术和岩石力学性能测试,找到厚硬岩层的位置(一般有数层厚硬岩层),一般最上方的厚硬岩层的高度就是水刀切割深度;对于厚硬岩层,水刀切割角度为60

°

;反之,可以适当增加切割角度。取芯钻孔的间距不定,在遇到大的构造或地质条件变化较大的区域施工取芯钻孔,一般每隔300m施工一个取芯钻孔,或者为了更好的验证切割效果,可以缩小间距,或者在特殊区域集中小间距钻孔观察。

40.s2:在工作面掘进巷道9沿着取芯钻孔10连线采用自移式水刀设备1连续切顶工艺对顶板7进行切割,根据顶板力学性质调整刀头的口径、角度和水流的压力、流量、水砂比等参数;

41.切顶参数是可以实时修订调整的,可以根据s1中测得的岩石力学性质和s3中取芯钻孔10情况对切顶参数进行调整;对于厚硬岩层(一般单轴抗压强度超过60mpa,厚度超过10m),其抗冲击能力强,则使用小口径刀头(一般为0.25~0.5mm),增大水流压力(一般不小于300mpa),减小切割角度(一般为45

°

~60

°

),避免切割完成后坚硬岩层台阶式下层;否则,软弱岩层则使用大口径刀头(一般不小于0.5mm),减小水流压力(一般不大于300mpa),增大切割角度(一般为60

°

~90

°

),使其自然垮落。使用的水刀刀头是可伸缩刀头,一般的水刀切

割口径略大于刀头,在切割过程中可将刀头深入未完成切割区域切割缝隙13,进行下一阶段的循环切割。

42.沿巷道掘进方法12进行自移式水刀设备反复循环切割顶板11。

43.s3:在切顶过程中,使用深孔窥视仪观察水刀切割缝隙8和效果,为下一步循环切割和下一阶段切割工作提供修订参数;

44.钻孔窥视仪是在取芯钻孔10中对顶板7深度和效果进行观测,也即是取芯钻孔就是窥视钻孔。

45.s4:在本阶段的切顶工作完成后,对本阶段顶板进行支护,然后再掘进下一阶段,本巷道掘进-切顶-支护完成后,回采本工作面,同时,处理下一工作面回采巷道;

46.s5:循环施工,直至本煤层开采结束。

47.s4中巷道掘进-切顶-支护是一个完整顺序的过程;s2、s4、s5是一个循环往复的过程,直至本煤层回采完成。

48.如图3所示,在具体切顶控制中,水箱14通过水流线路23连接至高压泵19,高压泵19通过蓄能器15、控制器16连接至自移式水刀设备水刀刀头4,同时,液压装置21通过增压器17增压连接至自移式水刀设备水刀刀头4,加砂装置20连接至自移式水刀设备水刀刀头4,自移式水刀设备水刀刀头4喷出高压水流18。其中,液压装置21上设置压力表22。

49.如图4所示,本发明涉及的自移式水刀设备下部为自移式水刀设备履带机车2,自移式水刀设备履带机车2上方为自移式水刀设备操控台3,自移式水刀设备操控台3连接自移式水刀设备水刀刀头4。

50.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1