一种适用于塌陷坑尾砂充填工艺的施工方法

1.本发明涉及地下开采技术领域,具体为一种适用于塌陷坑尾砂充填工艺的施工方法。

背景技术:

2.尾矿是采矿企业对矿石中有用成分提取之后的固体废弃物,排放至地表,占用大量土地资源。塌陷坑是矿山采用地下开采方式引发地表沉陷之后形成的冒落区,对地表环境破坏巨大,造成大量土地资源破坏、生态环境破坏以及水资源浪费,治理费用较高。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明提供了一种适用于塌陷坑尾砂充填工艺的施工方法,解决了塌陷坑是矿山采用地下开采方式引发地表沉陷之后形成的冒落区,对地表环境破坏巨大,造成大量土地资源破坏、生态环境破坏以及水资源浪费,治理费用较高的问题。

5.(二)技术方案

6.为实现以上目的,本发明通过以下技术方案予以实现:一种适用于塌陷坑尾砂充填工艺的施工方法,具体操作如下:

7.s1、对尾砂充填料浆制备及管道输送参数计算,其中充填料浆材料为矿山选矿产出的尾砂或矿山地表废石类的固体废弃物,具体操作如下:

8.全尾砂用装载机装入料仓内,水泥通过水泥仓、闸门,变频调速星形给料机,直接送到搅拌机入口处,在搅拌机入口处设有喷头,根据混合前各种物料的含水情况,喷加适量的水,使混合物的含水量达到充填所需的要求。搅拌好的成品经过充填矿浆调节系统,通过混凝土泵加压送到采空区,全部过程为连续工作过程。

9.充填用水可引自周边临近水源和井下排水。充填用水可循环利用,设计供水系统由清水水池、充填用水水池、水泵、电磁流量计、阀门、等组成。调节阀门可控制单位时间内的喷水量,另外在管路上装有三通接口,可用于设备的清洗目的是防止料浆粘壁及场地洒水。在充填工作开始前要用充填用水将设备及管道润湿,目的防止料浆粘壁,充填结束后须用清水清洗充填设备及充填管路,以防止充填启动时发生堵管及碱性水对设备的腐蚀。充填砂浆中所用的水全部由水泵从蓄水池中抽取。生产中开机、停机时的导管引流水和清洗水,水源可利用矿区改建的蓄水池水。由于采用全尾砂或分级胶结充填,导致矿坑涌水含泥量增加,需要设置沉淀池,可以充分利用闲置的巷道。

10.由于影响因素众多,且许多影响因素(如输送管道粗糙度等)难以定量计算,为稳妥起见,本研究采用不同公式分别计算,然后取其中最大值作为充填料浆输送的阻力损失(水力坡度)值。

11.a.计算非均质砂浆阻力损失的公式为:

[0012][0013]

式中:γm—尾砂密度,2.79t/m3;

[0014]

v—工作流速,1.64m/s;

[0015]

i0—清水水力坡度,按下式计算∶

[0016][0017]

λ—清水摩擦阻力系数,按下式计算∶

[0018][0019]

k3—管道敷设系数,取1.1;

[0020]

k4—管道连接质量系数,取1.15;

[0021]cv

—体积浓度,按下式计算:

[0022][0023]

γj—全尾砂浆密度,1.79t/m3;

[0024]

γ0—水的密度,t/m3;

[0025]cx

—沉降阻力系数,按下式计算:

[0026][0027]

式中:d

cp

—充填料平均粒径,cm,d

cp

=0.127mm;

[0028]

ω—颗粒平均沉降速度,cm/s,

[0029]

ω=123.04d

cp1.1

(γ

m-1)

0.7

=0.74cm/s。

[0030]

计算可得c

x

=28.6;im=0.1187mh2o/m=1187pa/m。

[0031]

b.对于均质砂浆,可按扩散理论计算浆体阻力损失:

[0032]im

=i0γj/γ

ꢀꢀ

(6)

[0033]

将有关参数带入上式,得im=0.0748mh2o/m=748pa/m。

[0034]

综上,最终砂浆水力坡度取最大值。

[0035]

c.管道局部阻力计算

[0036]

对于管道局部阻力,主要是指安装阻力、管道弯头阻力和管道突然变大或缩小产生的阻力。将弯道阻力按管道沿程损失的8%进行估算,得到所有管道沿程的局部阻力,即:

[0037]i局

=8%i

ꢀꢀ

(7)

[0038]

d.管道总阻力计算

[0039]

管道总阻力用下面公式进行计算:

[0040]

h=hz+hj+hgꢀꢀ

(8)

[0041]

式中:h—充填料浆输送的总阻力,即输送泵体工作阻力,mpa;

[0042]hz

—充填料浆输送的水平直管段总阻力,mpa;

[0043]hj

—充填料浆输送的局部阻力,mpa;

[0044]

hg—充填料浆输送时高程差引起的阻力损失或减阻大小,mpa;

[0045]

s2、使用塌陷区范围探测及分析方法,具体操作如下:

[0046]

根据矿山勘探线剖面以及地表地形形成矿区三维可视化数字模型,并根据地应力形成初始应力平衡状态,其次根据开采规划顺序,模拟逐段开采矿体并崩落覆岩形成塌陷坑,与开采现状进行对比分析,采用这种数值仿真分析与开采规划有机融合的方法,揭示矿山开采覆盖层以及移动范围内覆岩运动规律和动态发展过程,仿真模拟得到塌陷区平面范围与地表航拍得到的结果进行对比分析,最终确定应治理的塌陷区范围;

[0047]

s3、井下充填分区规划:井下采空区充填总体顺序自下中段上中段进行,为避免采空区失稳造成大面垮塌,下中段采空区全部充填结顶后,再转向上一中段充填。直至全部充填结束,具体操作如下:

[0048]

根据充填的特点和充填的时间顺序,认为随着充填料浆的逐步脱水脱水沉降、凝结硬化,形成的充填体对充填挡墙的作用力逐渐减小,既刚充入采场采空区时未凝结硬化的充填料浆对充填挡墙的作用力最大,因此只分析充填料浆刚刚进入采空区时充填挡墙的受力情况,此时充填挡墙具体的受力情况分为两种:

[0049]

a.充填料浆面高度低于或等于充填挡墙的高度

[0050]

充填挡墙形状多为矩形,高度用h表示,宽用w表示,充填料浆容重γ

液

,脱水后容重γ

脱

,充填料浆面高度从充填挡墙底部开始计算,用h表示,充填挡墙受力计算如下公式:

[0051][0052]

总压力

[0053]

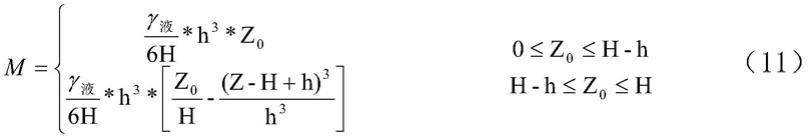

充填挡墙所受弯矩大小为:

[0054][0055]

最大弯矩为:

[0056][0057]

最大弯矩作用点:

[0058][0059]

b.充填料浆面高度高于充填挡墙的高度

[0060]

充填料浆面高度高于充填挡墙时,充填挡墙受力情况,计算如下:

[0061]

q=γ

液

(h-h)+γ

液

*z

ꢀꢀ

(14)

[0062]

充填挡墙总压力p为:

[0063][0064]

充填挡墙所受弯矩大小:

[0065][0066]

最大弯矩及作用点分别为:

[0067][0068][0069]

其中m=3h

2-3hh+h2[0070]

由以上公式可以看出,当充填料浆面低于或等于充填挡墙高度时,作用在充填挡墙上的分布力q与充填高度h的一次方成正比,总压力p与充填高度h的平方及宽度w的一次方成正比,最大弯矩mmax与充填高度h的立方成正比;当充填料浆面高于充填挡墙时,充填挡墙受力大小p及最大弯矩mmax均随充填挡墙高度的增加而增加。因此,充填挡墙安全与否最大的影响因素就是充填高度h。所以设置充填挡墙时应该重点考虑充填挡墙设置位置的高度,然后综合考虑建立充填挡墙。

[0071]

根据以上理论分析,一般首次充填时,当首次充填高度大于充填挡墙高度时,挡墙受力较大,不利于挡墙稳定性;因此,首次充填时,充填高度一般不应高过挡墙高度。因此,根据充填料浆面高度低于或等于充填挡墙的高度的类型,通过式(10)、式(12)、式(13)计算不同充填高度时挡墙的总压力、最大弯矩及作用点。

[0072]

根据挡墙受力变化情况,计算不同形式的挡墙安全系数,设计挡墙形成和不同阶段的尾砂充填高度;

[0073]

s4、井下封堵墙受力参数的计算方法与充填高度设计,其中井下封堵墙受力计算方法是:根据充填的特点和充填的时间顺序,认为随着充填料浆的逐步脱水沉降、凝结硬化,形成的充填体对充填挡墙的作用力逐渐减小,即刚充入采场采空区时未凝结硬化的充填料浆对充填挡墙的作用力最大,因此只分析充填料浆刚刚进入采空区时充填挡墙的受力情况,此时充填挡墙具体的受力情况分为两种,分别为充填料浆面高度低于或等于充填挡墙的高度、充填料浆面高度高于充填挡墙的高度。

[0074]

(三)有益效果

[0075]

本发明提供了一种适用于塌陷坑尾砂充填工艺的施工方法。具备以下有益效果:

[0076]

该适用于塌陷坑尾砂充填工艺的施工方法,通过利用尾矿对塌陷区进行回填,并实现安全形态堆置,不仅可以解决尾矿堆置的问题,而且能够消除塌陷区存在的安全隐患,具有巨大的社会效益和经济效益,节省大量土地,大大降低了矿山末期地质灾害治理的工程量和费用。

附图说明

[0077]

图1为本发明井下封堵墙结构参数设计方法示意图;

[0078]

图2为本发明充填料浆面高度高于充填挡墙时的示意图。

具体实施方式

[0079]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0080]

请参阅图1-2,本发明提供一种技术方案:一种适用于塌陷坑尾砂充填工艺的施工方法,具体操作如下:

[0081]

s1、对尾砂充填料浆制备及管道输送参数计算,其中充填料浆材料为矿山选矿产出的尾砂或矿山地表废石类的固体废弃物,具体操作如下:

[0082]

全尾砂用装载机装入料仓内,水泥通过水泥仓、闸门,变频调速星形给料机,直接送到搅拌机入口处,在搅拌机入口处设有喷头,根据混合前各种物料的含水情况,喷加适量的水,使混合物的含水量达到充填所需的要求。搅拌好的成品经过充填矿浆调节系统,通过混凝土泵加压送到采空区,全部过程为连续工作过程。

[0083]

充填用水可引自周边临近水源和井下排水。充填用水可循环利用,设计供水系统由清水水池、充填用水水池、水泵、电磁流量计、阀门、等组成。调节阀门可控制单位时间内的喷水量,另外在管路上装有三通接口,可用于设备的清洗目的是防止料浆粘壁及场地洒水。在充填工作开始前要用充填用水将设备及管道润湿,目的防止料浆粘壁,充填结束后须用清水清洗充填设备及充填管路,以防止充填启动时发生堵管及碱性水对设备的腐蚀。充填砂浆中所用的水全部由水泵从蓄水池中抽取。生产中开机、停机时的导管引流水和清洗水,水源可利用矿区改建的蓄水池水。由于采用全尾砂或分级胶结充填,导致矿坑涌水含泥量增加,需要设置沉淀池,可以充分利用闲置的巷道。

[0084]

由于影响因素众多,且许多影响因素(如输送管道粗糙度等)难以定量计算,为稳妥起见,本研究采用不同公式分别计算,然后取其中最大值作为充填料浆输送的阻力损失(水力坡度)值。

[0085]

a.计算非均质砂浆阻力损失的公式为:

[0086][0087]

式中:γm—尾砂密度,2.79t/m3;

[0088]

v—工作流速,1.64m/s;

[0089]

i0—清水水力坡度,按下式计算∶

[0090][0091]

λ—清水摩擦阻力系数,按下式计算∶

[0092][0093]

k3—管道敷设系数,取1.1;

[0094]

k4—管道连接质量系数,取1.15;

[0095]cv

—体积浓度,按下式计算:

[0096][0097]

γj—全尾砂浆密度,1.79t/m3;

[0098]

γ0—水的密度,t/m3;

[0099]cx

—沉降阻力系数,按下式计算:

[0100][0101]

式中:d

cp

—充填料平均粒径,cm,d

cp

=0.127mm;

[0102]

ω—颗粒平均沉降速度,cm/s,

[0103]

ω=123.04d

cp1.1

(γ

m-1)

0.7

=0.74cm/s。

[0104]

计算可得c

x

=28.6;im=0.1187mh2o/m=1187pa/m。

[0105]

b.对于均质砂浆,可按扩散理论计算浆体阻力损失:

[0106]im

=i0γj/γ

ꢀꢀ

(6)

[0107]

将有关参数带入上式,得im=0.0748mh2o/m=748pa/m。

[0108]

综上,最终砂浆水力坡度取最大值。

[0109]

c.管道局部阻力计算

[0110]

对于管道局部阻力,主要是指安装阻力、管道弯头阻力和管道突然变大或缩小产生的阻力。将弯道阻力按管道沿程损失的8%进行估算,得到所有管道沿程的局部阻力,即:

[0111]i局

=8%i

ꢀꢀ

(7)

[0112]

d.管道总阻力计算

[0113]

管道总阻力用下面公式进行计算:

[0114]

h=hz+hj+hgꢀꢀ

(8)

[0115]

式中:h—充填料浆输送的总阻力,即输送泵体工作阻力,mpa;

[0116]hz

—充填料浆输送的水平直管段总阻力,mpa;

[0117]hj

—充填料浆输送的局部阻力,mpa;

[0118]

hg—充填料浆输送时高程差引起的阻力损失或减阻大小,mpa;

[0119]

s2、使用塌陷区范围探测及分析方法,具体操作如下:

[0120]

根据矿山勘探线剖面以及地表地形形成矿区三维可视化数字模型,并根据地应力形成初始应力平衡状态,其次根据开采规划顺序,模拟逐段开采矿体并崩落覆岩形成塌陷坑,与开采现状进行对比分析,采用这种数值仿真分析与开采规划有机融合的方法,揭示矿山开采覆盖层以及移动范围内覆岩运动规律和动态发展过程,仿真模拟得到塌陷区平面范围与地表航拍得到的结果进行对比分析,最终确定应治理的塌陷区范围;

[0121]

s3、井下充填分区规划:井下采空区充填总体顺序自下中段上中段进行,为避免采空区失稳造成大面垮塌,下中段采空区全部充填结顶后,再转向上一中段充填。直至全部充填结束,具体操作如下:

[0122]

根据充填的特点和充填的时间顺序,认为随着充填料浆的逐步脱水脱水沉降、凝结硬化,形成的充填体对充填挡墙的作用力逐渐减小,既刚充入采场采空区时未凝结硬化

的充填料浆对充填挡墙的作用力最大,因此只分析充填料浆刚刚进入采空区时充填挡墙的受力情况,此时充填挡墙具体的受力情况分为两种:

[0123]

a.充填料浆面高度低于或等于充填挡墙的高度

[0124]

充填挡墙形状多为矩形,高度用h表示,宽用w表示,充填料浆容重γ

液

,脱水后容重γ

脱

,充填料浆面高度从充填挡墙底部开始计算,用h表示,充填挡墙受力计算如下公式:

[0125][0126]

总压力

[0127]

充填挡墙所受弯矩大小为:

[0128][0129]

最大弯矩为:

[0130][0131]

最大弯矩作用点:

[0132][0133]

b.充填料浆面高度高于充填挡墙的高度

[0134]

充填料浆面高度高于充填挡墙时,充填挡墙受力情况,计算如下:

[0135]

q=γ

液

(h-h)+γ

液

*z

ꢀꢀ

(14)

[0136]

充填挡墙总压力p为:

[0137][0138]

充填挡墙所受弯矩大小:

[0139][0140]

最大弯矩及作用点分别为:

[0141][0142][0143]

其中m=3h

2-3hh+h2[0144]

由以上公式可以看出,当充填料浆面低于或等于充填挡墙高度时,作用在充填挡墙上的分布力q与充填高度h的一次方成正比,总压力p与充填高度h的平方及宽度w的一次方成正比,最大弯矩mmax与充填高度h的立方成正比;当充填料浆面高于充填挡墙时,充填

挡墙受力大小p及最大弯矩mmax均随充填挡墙高度的增加而增加。因此,充填挡墙安全与否最大的影响因素就是充填高度h。所以设置充填挡墙时应该重点考虑充填挡墙设置位置的高度,然后综合考虑建立充填挡墙。

[0145]

根据以上理论分析,一般首次充填时,当首次充填高度大于充填挡墙高度时,挡墙受力较大,不利于挡墙稳定性;因此,首次充填时,充填高度一般不应高过挡墙高度。因此,根据充填料浆面高度低于或等于充填挡墙的高度的类型,通过式(10)、式(12)、式(13)计算不同充填高度时挡墙的总压力、最大弯矩及作用点。

[0146]

根据挡墙受力变化情况,计算不同形式的挡墙安全系数,设计挡墙形成和不同阶段的尾砂充填高度;

[0147]

s4、井下封堵墙受力参数的计算方法与充填高度设计,其中井下封堵墙受力计算方法是:根据充填的特点和充填的时间顺序,认为随着充填料浆的逐步脱水沉降、凝结硬化,形成的充填体对充填挡墙的作用力逐渐减小,即刚充入采场采空区时未凝结硬化的充填料浆对充填挡墙的作用力最大,因此只分析充填料浆刚刚进入采空区时充填挡墙的受力情况,此时充填挡墙具体的受力情况分为两种,分别为充填料浆面高度低于或等于充填挡墙的高度、充填料浆面高度高于充填挡墙的高度。

[0148]

实施例

[0149]

姑山矿业公司和睦山铁矿采用地下开采,和睦山铁矿床开采分后观音山和后和睦山两个矿段,后和睦山矿段采用诱导冒落和无底柱分段崩落法采矿,地表已出现塌陷及裂隙。地表测量最大塌陷深度达9.38m。至2020年8月,后和睦山矿段地表已形成约50万m3的塌陷区坑,

[0150]

由于和睦山全尾矿浆粒度很细,粘性强,造成尾矿浆输送难度大,尤其是加入固化剂后,尾矿浆输送难度陡然增加,使得尾矿浆粒度偏低,消耗大量的水,增加井下排水量,增加排水成本。

[0151]

通过充填量统计与塌陷区上涨高度对比,塌陷坑覆盖岩层内部可能存在空区,易在覆盖岩层内部形成聚水包,存在突然涌出风险,对封堵墙造成较大冲击动能,封堵墙强度需要科学的计算方式。

[0152]

本发明一种适用于塌陷坑尾砂充填工艺的设计方法,利用尾矿进行回填,并实现安全形态堆置,解决了尾矿堆置的问题,消除了塌陷区存在的安全隐患,具有巨大的社会效益和经济效益。

[0153]

综上所述,该适用于塌陷坑尾砂充填工艺的施工方法,通过利用尾矿对塌陷区进行回填,并实现安全形态堆置,不仅可以解决尾矿堆置的问题,而且能够消除塌陷区存在的安全隐患,具有巨大的社会效益和经济效益,节省大量土地,大大降低了矿山末期地质灾害治理的工程量和费用。

[0154]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0155]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1