一种TBM多功能拼装机

一种tbm多功能拼装机

技术领域

1.本发明涉及tbm钢拱架和钢管片拼装机设计领域,尤其涉及一种tbm多功能拼装机。

背景技术:

2.国家隧道基础建设逐渐向高海拔地质复杂或地质信息少的地区推进,面对单机长距离掘进需求,复杂地质(软硬岩交替、软岩大变形、长距离破碎带等)成为制约施工安全和效率的关键因素。tbm在掘进硬岩地质时,由于围岩状况良好,施工安全风险低,一般采用钢拱架安装机对洞壁进行支护,节约拱架材料,提高经济效益;但在复杂地质状况下,一般需要使用钢管片拼装机在洞壁拼装钢管片,对洞壁进行更好的支护,保证施工安全。当tbm在面对单机长距离在复杂地质掘进的需求时,单一的钢拱架或者钢管片拼装机并不能兼顾施工安全和经济效益,如何使两种支护方式结合,是目前急需解决的问题。

3.经检索现有申请日为2020.08.21,申请号为202021763427.4的实用新型专利申请公开了一种管片和拱架复合拼装机,其包括:管片拼装部,拱架拼装部,拱架牵引装置,拱架拼装部包括与移动架相固定连接拱架拼装架、安装于拱架拼装架上的多个拱架抓手、若干个拱架举升机构,拱架拼装架呈环形,每个拱架抓手包括伸缩组件、多组安装于伸缩组件上且可调节相对间距的导轮组件,同一个拱架抓手上的相对的导轮组件之间形成夹持空间,夹持空间向径向延伸的空间为牵引空间;拱架牵引装置,安装于旋转架上且具有部分位于牵引空间,且该部分与拱架牵引装置相连接。本发明主要是辅助tbm掘进过程对复杂围岩的支护,从而实现tbm安全、快速高效的掘进。

技术实现要素:

4.本发明的目的在于提供一种tbm多功能拼装机,该多功能拼装机可以针对不同围岩等级下的复杂地质状况,采用不同的支护方式,保证tbm安全且快速地掘进。该tbm多功能拼装机进行模块化设计方便钢拱架拼装机与钢管片拼装机的转化,而且方便后期的维护。

5.本发明技术方案如下:一种tbm多功能拼装机,包括能在tbm主梁上移动的移动架;与移动架机构相连接并可相对移动架旋转的回转机构;安装在回转机构上的撑紧装置;与回转机构相连接并可以拆卸的钢管片拼装机构;移动架包括固定环焊接件1和滑动装置9;滑动装置9可安装在tbm主梁上的轨道上进行前后滑动。

6.回转机构包括旋转外环7、旋转内环11、导轮13、大齿圈10、连接轴12、小齿轮2、减速机14和液压马达;旋转外环7和旋转内环11通过连接轴12焊接在一起,导轮13安装在连接轴12上,固定环焊接件1右边部分即端部顶在导轮13上;小齿轮2、减速机14和液压马达构成驱动装置,小齿轮2和减速机14固定在固定环焊接件1上;大齿圈10通过销轴与旋转内环11连接在一起,小齿轮2与大齿圈10相啮合。

7.钢管片拼装机构包括伸缩臂3、连杆4、连接块6和真空吸盘8;两个伸缩臂3对称布置于旋转外环7两侧,二者与弯曲状连杆4活性连接,两连杆4之间通过连接块6连接;连接块

6下方安装真空吸盘8,真空吸盘8用于抓取并转动钢管片。

8.撑紧装置安装在回转机构上;其包括六个撑紧臂5,撑紧臂5均匀分布在旋转内环11与旋转外环7之间的连接轴12上,用于安装钢拱架时使用。

9.所述的回转机构工作时,液压马达带动小齿轮2转动,小齿轮2带动大齿圈10转动,大齿圈10固定在旋转内环11上带动旋转内环11和旋转外环7转动,从而带动钢管片拼装机构转动。

10.所述的固定环焊接件1紧紧顶在导轮10上,以支撑和固定回转机构。

11.所述的钢管片拼装机构与回转机构之间用螺栓连接,便于拆卸。

12.钢拱架拼装结构模块包括移动架、回转机构和撑紧装置;施工中需要进行钢拱架的拼装时,直接用钢拱架拼装结构模块进行钢拱架的拼装;需要进行钢管片的拼装时,直接将钢管片拼装机构安装到钢拱架拼装结构模块,进行钢管片的拼装,需要进行钢拱架的拼装时,再将钢管片拼装机构卸掉。

13.本发明的有益效果为:本发明提供了一种tbm多功能拼装机,tbm在掘进硬岩地质时,采用钢拱架拼装结构模块进行钢拱架支护,满足安全要求的条件下,既节约了成本又提高了经济效益;tbm在掘进软岩地质时,可在原钢拱架拼装机的基础上安装钢管片拼装结构模块,组装成钢管片拼装机,采用钢管片拼装机进行钢管片支护,降低施工过程中发生软岩变形导致的钢拱架变形以及洞内塌方的风险。本发明通过简单的拼装就能快速地在钢拱架拼装机与钢管片拼装机之间转换,大大提高了tbm在单机长距离的复杂地质时掘进的效率,而且模块化的设计方法而有利于后期机器的保养和维修。

附图说明

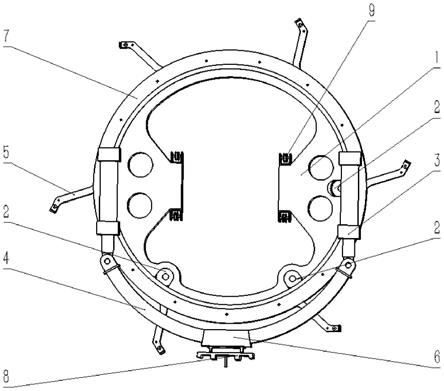

14.图1是本发明中多功能拼装机主视示意图;

15.图2是本发明中多功能拼装机左视示意图;

16.图3是本发明中多功能拼装机左视图中a的局部放大示意图;

17.图4是本发明中多功能拼装机左视图中b的局部截面示意图;

18.图中:1-固定环焊接件;2-小齿轮;3-伸缩臂;4-连杆;5-撑紧臂;6-连接块;7-旋转外环;8-真空吸盘;9-滑动装置;10-大齿圈;11-旋转内环;12-连接轴;13-导轮;14-减速机。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

20.实施例1

21.如图1至图4所示,一种tbm多功能拼装机,该tbm多功能拼装机包括移动架、回转机构、钢管片拼装机构和撑紧装置四部分;移动架包括固定环焊接件1和滑动装置9;滑动装置9可安装在tbm主梁上的轨道上进行前后滑动,前后移动行程1.8m。

22.回转机构包括旋转外环7、旋转内环11、导轮13、大齿圈10、连接轴12、小齿轮2、减速机14和液压马达;旋转外环7和旋转内环11通过连接轴12焊接在一起,导轮13安装在连接

轴12上,固定环焊接件1右边部分顶在导轮13上;小齿轮2、减速机14和液压马达构成驱动装置,小齿轮2和减速机14固定在固定环焊接件1上;大齿圈10通过销轴与旋转内环11连接在一起,小齿轮2与大齿圈10相啮合。

23.钢管片拼装机构包括伸缩臂3、连杆4、连接块6和真空吸盘8;两个伸缩臂3对称布置于旋转外环7两侧,二者与弯曲状连杆4活性连接,两连杆4之间通过连接块6连接;连接块6下方安装真空吸盘8。伸缩臂3通过油缸驱动,控制真空吸盘8沿隧道断面径向伸缩,连杆4连接伸缩臂3和连接块6,保证整个机构结构合理性,避免与其它部件干涉,真空吸盘8用于抓取钢管片,同时具备沿x、y、z转动功能,使钢管片能够前后俯仰不大于4

°

;水平摆动不大于3

°

;左右摆动不大于4

°

。钢管片拼装机构可以前后移动1.35m,满足钢管片拼装需求。

24.撑紧装置安装在回转机构上;其包括六个撑紧臂5,撑紧臂5均匀分布在旋转内环11与旋转外环7之间的连接轴12上,可随回转机构旋转360

°

,用于安装钢拱架时使用。

25.实施例2

26.如图1至图4所示,一种tbm多功能拼装机模块化设计,步骤如下:

27.tbm多功能拼装机包括能在tbm主梁上移动的移动架;与移动架机构相连接并可相对移动架旋转的回转机构;安装在回转机构上的撑紧装置;与回转机构相连接并可以拆卸的管片拼装机构;

28.钢拱架拼装结构模块包括移动架、回转机构和撑紧装置;移动架部分的固定环焊接件1通过滑动装置9相对于tbm主梁进行移动;回转机构部分旋转外环7和旋转内环11通过连接轴12焊接在一起,导轮13安装在连接轴12上,固定环焊接件1右边部分顶在导轮13上;小齿轮2、减速机14和液压马达构成驱动装置,小齿轮2和减速机14固定在固定环焊接件1上;大齿圈10通过销轴与旋转内环11连接在一起,小齿轮2与大齿圈10相啮合;撑紧臂5均匀分布在旋转内环11与旋转外环7之间的连接轴12上。

29.钢管片拼装机构的两个伸缩臂3对称布置于旋转外环7两侧,二者与弯曲状连杆4活性连接,两连杆4之间通过连接块6连接;连接块6下方安装真空吸盘8。

30.钢管片拼装机构与回转机构之间用螺栓连接,便于拆卸。需要进行钢拱架的拼装时,直接用钢拱架拼装结构模块进行钢拱架的拼装;需要进行钢管片的拼装时,直接将钢管片拼装机构安装到钢拱架拼装结构模块,进行钢管片的拼装,需要进行钢拱架的拼装时,再将钢管片拼装机构卸掉。

31.将tbm多功能拼装机的钢拱架拼装结构模块和钢管片拼装机构加工好后,直接进行组装,来适应不同的施工需求。例如,tbm在掘进硬岩地质时,只需要进行钢拱架的安装,只需要移动架机构,回转机构和撑紧装置组成钢拱架拼装结构模块,撑紧臂5撑紧钢拱架并进行安装;tbm在掘进软弱围岩时,则需要安装钢管片,在钢拱架拼装机的回转机构前端安装钢管片拼装机构,组装成tbm钢管片拼装机,可进行钢管片的拼装,真空吸盘8抓取钢管片,伸缩臂3进行伸缩配合,回转机构可在360

°

方向进行旋转安装。

32.本发明未尽事宜为公知技术。

33.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1