卸力式劈裂机的制作方法

1.本发明涉及爆破设备,尤其涉及一种卸力式劈裂机。

背景技术:

2.在采集石矿和一些工程建设过程需要进行打孔,打孔完成后需要使用劈裂设备对打孔完成后的位置进行膨胀劈裂,这就需要使用到打孔机以及劈裂机,市面上出现了一种能集打孔和劈裂为一体的劈裂机,该种劈裂机能够在打孔完成后通过一个移动使得劈裂机的劈裂枪头快速准确的找到打孔位置进而进行打孔,但该种劈裂机必须使用到导轨来实现打孔钻头和劈裂枪的移动,在作业时由于劈裂枪头震动或偏摆问题极易导致导轨损坏,导致劈裂机无法正常使用,甚至会导致劈裂机在导轨上脱落,安全风险极大。

技术实现要素:

3.本发明的目的在于提供一种能够减少震动或偏摆对导轨的影响的卸力式劈裂机,旨在解决现有劈裂机在作业时,劈裂机工作导致的劈裂机拉扯到导轨甚至脱轨问题。

4.本发明采用的技术方案是:一种卸力式劈裂机,包括导轨,劈裂机通过固定板安装在导轨上,劈裂机包括带液压泵的机身和劈裂枪,机身上设置有限位环,限位环外侧上设置有沿限位环轴向运动的支撑环,支撑环下方连接有恢复弹簧,恢复弹簧的另一端连接到托块上,托块安装在机身上,支撑环与机壳连接机壳连接到固定板上,固定板安装在导轨上。

5.本发明的进一步技术方案是:机身上设置有固定环,固定环下方为限位环,所述固定环为设置在机身上的一个环状大齿轮,机壳上还安装有活动块,活动块为圆柱状小齿轮,大齿轮与小齿轮啮合,小齿轮与大齿轮之间留有间隙,为半啮合状态,小齿轮由电机驱动转动并带动大齿轮转动;固定环的外径>限位环的外径,恢复弹簧恢复到达最大长度时将支撑环顶升至与所述限位环接触,此时活动块与固定环接触;恢复弹簧受压缩短时,支撑环下降与限位环分离,此时活动块与固定环分离。

6.本发明的进一步技术方案是:支撑环为环形轴承,包括内环和外环,内环和外环之间设置有滚珠槽,滚珠槽内安装有多个滚珠,滚珠将内环和外环连接在一起使内环和外环形成轴承,所述内环套装在限位环上,外环与机壳连接。

7.本发明的进一步技术方案是:支撑环为底端内径小,顶端内径大的环形件,使得支撑环内壁形成上端开口大,下端开口小的锥形斜面。

8.本发明的进一步技术方案是:外环通过一个套装在外环外表面的安装环与机壳连接。

9.本发明的进一步技术方案是:所述内环下端面和托块上端面上分别设置有环形的弹簧槽,恢复弹簧的两端分别安装在两个弹簧槽内。

10.本发明的进一步技术方案是:机壳上部外侧设置有向外凸出的弧形环,弧形环内圈开有齿轮槽,小齿轮通过转轴安装在齿轮槽内。

11.本发明的进一步技术方案是:机身由多段内空的圆柱形筒体构成,最佳的由3段圆

柱形筒体构成,包括第一筒体、第二筒体和第三筒体,第一筒体外径>第二筒体外径>第三筒体外径,第二筒体内径等于第三内筒体内径,第一筒体内安装有液压泵,液压泵的伸缩杆端部设置有一个活塞,活塞为圆柱体,活塞直径与第二、三筒体内径适配使得活塞恰好能装入第二、三筒体内并在第二、三筒体内运动。

12.本发明的进一步技术方案是:活塞侧面设置有滚珠。

13.本发明的进一步技术方案是:限位环下端直径小,上端直径大使限位环的侧壁形成锥形斜面,限位环的锥度小于支撑环的锥度。

14.本发明的有益效果是:由于采用上述技术方案,当劈裂机的液压油缸开始工作推动劈裂枪时,机身随液压油缸在油压的作用下向上运动,使得限位环和支撑环分离,此时整个机身只由恢复弹簧支撑,恢复弹簧下端由机身上的托块支撑,上端顶住支撑环,相当于整个机身处于悬浮状态,劈裂机在工作时不会对导轨产生上下多个支点的牵扯力,其震动、摆动所产生的的能量对导轨的影响得到最大程度的降低,对导轨起到卸力作用,能够有效的保护导轨,降低导轨损坏风险,提高劈裂机使用寿命。

附图说明

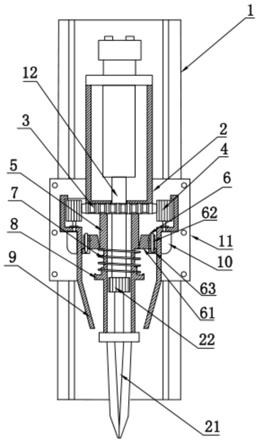

15.图1是本发明所述卸力式劈裂机的结构示意图;

16.图2是本发明所述机身的结构示意图;

17.图3是本发明所述活塞的结构示意图;

18.图4是本发明所述活塞的俯视结构示意图;

19.图5是本发明所述能承载巨大推力的旋转轴承的结构示意图;

20.图6是设置有侧壁呈锥形斜面的限位环和外部套装有侧壁呈锥形斜面的支撑环的结构示意图。

具体实施方式

21.下面结合附图和具体实施方式对本发明做进一步的说明。

22.实施例:

23.如图1至3所示的一种卸力式劈裂机,包括导轨1,劈裂机通过固定板11安装在导轨上,劈裂机包括带液压泵的机身2和劈裂枪21,机身上设置有限位环5,限位环5外侧上设置有沿限位环轴向运动的支撑环6,支撑环下方连接有恢复弹簧7,恢复弹簧的另一端连接到托块8上,托块8安装在机身2上,支撑环6与机壳9连接,机壳9连接到固定板11上,固定板11安装在导轨1上。通过恢复弹簧的作用实现整个机身处于悬浮状态,劈裂机在工作时不会对导轨产生上下多个支点的牵扯力。

24.优选的,机身上设置有固定环3,固定环3下方为限位环5,所述固定环3为设置在机身2上的一个环状大齿轮,机壳9上还安装有活动块4,活动块4为圆柱状小齿轮,大齿轮与小齿轮啮合,小齿轮与大齿轮之间留有间隙,为半啮合状态,小齿轮由电机10驱动转动并带动大齿轮转动,电机由劈裂机自带的电源供电,同时设置一个开关,该开关包括正转和反转开关,操作时只需控制开关电机便能够工作;固定环的外径>限位环的外径,恢复弹簧恢复到达最大长度时将支撑环顶升至与所述限位环接触,此时活动块与固定环接触;恢复弹簧受压缩短时,支撑环下降与限位环分离,此时活动块与固定环分离。通过小齿轮的驱动带动大

齿轮转动,使得整个机身能够转动,劈裂枪头也能够随着机身转动达到调整劈裂枪膨胀爆破角度的目的,该调整方式只需控制小齿轮驱动电机的开关,操作十分方便。

25.在劈裂机工作时,劈裂机会在导轨上移动,当劈裂机下行使得劈裂枪头进入爆破孔位内时,启动机身内的液压泵,机身内的液压泵推动劈裂枪头开始劈裂爆破,此过程中恢复弹簧会逐渐压缩,所述限位环会与支撑环分离,固定环与活动块分离,由于整个机身只由恢复弹簧支撑,恢复弹簧下端由机身上的托块支撑,上端顶住支撑环,相当于整个机身处于悬浮状态,劈裂机在工作时不会对导轨产生牵扯力,其震动、摆动所产生的的能量对导轨的影响得到最大程度的降低,能够有效的保护导轨;在停止作业后,随着劈裂枪头的上升,限位环会回到支撑环内。

26.优选的,支撑环6为环形轴承,包括内环61和外环62,内环和外环之间设置有滚珠槽,滚珠槽内安装有多个滚珠,滚珠将内环和外环连接在一起使内环和外环形成轴承,所述内环套装在所述限位环上,外环与机壳连接。将支撑环设置有轴承,能够使得机身旋转时更为轻松,减少机身与支撑环之间的磨损,延长劈裂机使用寿命。

27.此外考虑到支撑环需要承受恢复弹簧的向上的巨大推力,支撑环6采用如图5所示的一种能够承载巨大推力的旋转轴承,该种轴承亦包括内环和外环,外环设置向内环凸出的支撑部64,在支撑部64下设置滚珠,支撑部通过滚珠与内环连接,在内环受到向上的推力时,外环的支撑部64能够更好的对内环起到支撑作用,即便滚珠磨损后,内环也不能向上脱出。

28.优选的,支撑环为底端内径小,顶端内径大的环形件,使得支撑环内壁形成上端开口大,下端开口下的锥形斜面,使得限位环与支撑环在相对移动时更容易分离(液压泵一开始推动活塞机立即产生相对位移,只要一产生相对位移立即分离),分离后即使机身震动或摆动,不会影响到支撑环,避免发生拉扯,并且在限位环相对于支撑环向下移动时,更容易落入支撑环内。

29.优选的,外环通过一个套装在外环外表面的安装环63与机壳9连接。

30.优选的,所述内环下端面和托块上端面上分别设置有环形的弹簧槽,恢复弹簧的两端分别安装在两个弹簧槽内,防止恢复弹簧的两端走位,提高恢复弹簧安装的稳定性。

31.优选的,所述机壳上部外侧设置有向外凸出的弧形齿轮槽,齿轮槽底部开有轴孔,所述小齿轮底部设置有转轴,小齿轮通过转轴安装在齿轮槽内,提高小齿轮的安装稳定性,同时该结构装配和拆卸简单,便于日常维护。

32.优选的,机身由多段内空的圆柱形筒体构成,最佳的由3段圆柱形筒体构成,包括第一筒体23、第二筒体24和第三筒体25,第一筒体外径>第二筒体外径>第三筒体外径,第二筒体内径等于第三内筒体内径,第一筒体23内安装有液压泵,液压泵的伸缩杆端部设置有一个活塞22,活塞为圆柱体,活塞的直径与第二、三筒体内径适配使得活塞恰好能装入第二、三筒体内并在第二、三筒体内运动,设置的活塞便于将机身内的液压推杆与劈裂枪对接,同时由于整个机身较长,液压推杆在机身内的行程长,配备活塞对能够起到定位的作用防止液压推杆12走偏导致液压缸损坏,机身设置成多段筒体便于劈裂机的装配,方便其他零部件的安装,同时日常维护拆卸也更为方便。

33.优选的,活塞22侧面设置有滚珠221,能够减小活塞在筒体内的阻力提高活塞活动的顺畅性。

34.优选的,如图6所示,限位环5下端直径小,上端直径大,使得限位环的侧壁形成锥形斜面,限位环的锥度小于支撑环6的锥度,限位环下端直径与支撑环下端直径适配,当限位环下端与支撑环下端持平时,限位环下端边缘敲好与支撑环下端边缘接触,当限位环向上移动时能够立即与支撑环分离;将支撑环内侧壁设置成锥形斜面,同时将限位环外侧壁设置呈锥形斜面,使两者之间形成一个锥形环状间隙,该间隙能够允许机身更大的晃动幅度,同时在机身回位后支撑环能对限位环起到更好的支撑作用。

35.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1