一种用于注入头的夹紧系统和注入头的制作方法

1.本实用新型涉及石油钻采设备技术领域,特别是一种用于注入头的夹紧系统和注入头。

背景技术:

2.注入头是油气田连续管作业机或连续管钻机的核心设备,并广泛应用于石油天然气增产或钻井施工过程中。

3.现有的注入头一般包括驱动装置、传动组件和夹紧系统。驱动装置带动传动组件运动,并通过传动组件的运动实现连续管的起升或下放;且在连续管的起升或下放过程中,通过夹紧系统实现对连续管的夹紧。

4.目前,在注入头提升连续管的过程中,连续管容易在钻井中出现卡顿,从而使得连续管容易出现打滑现象,进而容易损伤连续管的使用寿命。进而,当连续管出现打滑时,则需要注入头的夹紧系统能够快速地加大夹紧力,以减小连续管的滑动距离,减小打滑对连续管的损伤。而现有注入头的夹紧系统大多为液压马达驱动,液压马达的驱动方式响应速度较慢,从而当连续管出现打滑时,现有注入头的夹紧系统不能快速地加大夹紧力。

技术实现要素:

5.本实用新型的发明目的在于:针对现有技术中,当连续管出现打滑时,现有注入头的夹紧系统不能快速地加大夹紧力的问题,提供一种用于注入头的夹紧系统和注入头。

6.为了实现上述目的,本实用新型采用的技术方案为:

7.一种用于注入头的夹紧系统,包括夹紧组件,所述夹紧组件包括夹紧电缸、第一夹紧块和第二夹紧块;所述第一夹紧块与所述第二夹紧块相对设置,且所述第一夹紧块固定在所述夹紧电缸的伸缩杆上,所述第二夹紧块固定在所述夹紧电缸的固定杆上。

8.在本实用新型所提供的用于注入头的夹紧系统工作时,夹紧组件中的夹紧电缸作伸缩动作,而夹紧组件中的第一夹紧块固定在夹紧电缸的伸缩杆上,夹紧组件中的第二夹紧块固定在夹紧电缸的固定杆上,且第一夹紧块与第二夹紧块相对设置。从而,在夹紧电缸作伸缩动作时,夹紧电缸能够使第一夹紧块和第二夹紧块相向运动,或者能够使第一夹紧块与第二夹紧块背向运动;进而,通过夹紧电缸的伸缩动作能够调整第一夹紧块和第二夹紧块之间的相对距离。并且,在本实用新型所提供的用于注入头的夹紧系统工作时,连续管位于第一夹紧块和第二夹紧块之间,进而通过夹紧电缸的伸缩动作能够实现对连续管的夹紧。

9.本实用新型所提供的用于注入头的夹紧系统采用的是电缸驱动,电缸驱动的方式与液压马达驱动的方式相比,电缸驱动的响应速度更快,进而在连续管出现打滑时,本实用新型所提供的用于注入头的夹紧系统能够快速地响应并及时加大夹紧力。

10.另外,现有注入头的夹紧系统是液压马达驱动,进而在井下有悬重断电时,现有注入头维持井下悬重的悬持依靠的是液压系统的保压。但是保压过程时间有限,不能使夹紧

系统长时间保持夹紧状态。而本实用新型所提供的用于注入头的夹紧系统中采用的是电缸驱动,进而在供电时,电缸能实现扭矩保持;在断电时,电缸能够实现即时制动,并且电缸能够使夹紧系统长时间夹紧连续管,避免发生管具落井事故。

11.作为本实用新型的优选方案,在本实用新型所提供的用于注入头的夹紧系统中,所述夹紧组件至少为两个,且所有所述夹紧组件上下设置。通过上述结构,在连续管的起升或下放过程中,便于夹紧系统更好地夹紧连续管。

12.作为本实用新型的优选方案,在本实用新型所提供的用于注入头的夹紧系统中,在所述第一夹紧块与所述第二夹紧块相对的侧面上,所述第一夹紧块上安装有第一夹持板,所述第二夹紧块上安装有第二夹持板,所述第一夹持板与所有所述第一夹紧块相连,所述第二夹持板与所有所述第二夹紧块相连。

13.在连续管的起升或下放过程中,夹紧电缸作伸缩动作并带动第一夹紧块与第二夹紧块移动,当第一夹紧块与第二夹紧块相向运动时,所有夹紧电缸的夹紧力合并到第一夹持板上以及第二夹持板上,并再通过第一夹持板和第二夹持板对连续管进行夹紧,并且夹紧系统中采用的是电缸驱动,由于电缸的位置控制精度高于液压马达,进而在夹紧过程中有利于第一夹持板和第二夹持板的均匀受力,进而能够进一步提升夹紧系统对连续管的夹紧效果。

14.作为本实用新型的优选方案,在本实用新型所提供的用于注入头的夹紧系统中,在每个所述夹紧组件中,所述夹紧电缸为至少两个,所有所述夹紧电缸分为两组,所述第二夹紧块的一端与其中一组所述夹紧电缸的固定杆相连,所述第二夹紧块的另一端与另一组所述夹紧电缸的固定杆相连,所述第一夹紧块的两端分别与对应侧的所述夹紧电缸的伸缩杆相连。通过上述结构,能够保证夹紧系统对连续管的夹紧效果。

15.另一方面,为了解决当连续管出现打滑时,现有注入头的夹紧系统不能快速地加大夹紧力的问题,本实用新型还提供了一种注入头,包括注入头主体,所述注入头主体包括箱体、驱动装置、传动组件和上述所述的用于注入头的夹紧系统,所述驱动装置、所述传动组件和所述夹紧系统均安装在所述箱体上,所述驱动装置用于带动所述传动组件运动,且所述传动组件的运动用于实现连续管的起升或下放。

16.当本实用新型所提供的注入头工作时,驱动装置带动传动组件运动,并通过传动组件的运动实现连续管的起升或下放;且在连续管的起升或下放过程中,通过夹紧系统实现对连续管的夹紧。由于本实用新型所提供的注入头包含上述所述的用于注入头的夹紧系统,所以本实用新型所提供的注入头具有上述所述的用于注入头的夹紧系统的有益效果。

17.所以,在连续管出现打滑时,本实用新型所提供的注入头能够快速地响应并及时加大夹紧力。另外,现有注入头的夹紧系统是液压马达驱动,进而在井下有悬重断电时,现有注入头维持井下悬重的悬持依靠的是液压系统的保压。但是保压过程时间有限,不能使夹紧系统长时间保持夹紧状态。而本实用新型所提供的注入头的夹紧系统中采用的是电缸驱动,进而在供电时,电缸能实现扭矩保持;在断电时,电缸能够实现即时制动,并且电缸能够使夹紧系统长时间夹紧连续管,避免发生管具落井事故。

18.作为本实用新型的优选方案,在本实用新型所提供的注入头中,所述注入头主体还包括张紧系统,所述传动组件包括主动链轮、从动链轮和链条,所述主动链轮安装在所述驱动装置的输出端,所述从动链轮安装所述张紧系统上。通过上述结构,能够简化本实用新

型所提供的注入头的结构,并且能够有效地实现连续管的起升或下放。

19.作为本实用新型的优选方案,在本实用新型所提供的注入头中,所述张紧系统包括从动轴和张紧电缸,所述张紧电缸为两个且分别安装在所述从动轴的两端,所述从动轴通过从动轮轴承安装在所述张紧电缸的输出端;所述从动链轮安装在所述从动轴上,且所述张紧电缸用于带动所述从动链轮靠近或远离所述主动链轮。通过上述结构,便于有效地将链条张紧;同时,张紧系统中采用的是电缸驱动,由于电缸的位置控制精度高于液压马达,进而在张紧过程中有利于减小链条在宽度方向上错位量,从而可以延长链条的使用寿命。

20.作为本实用新型的优选方案,在本实用新型所提供的注入头中,所述驱动装置为电机。

21.电机没有液马达低速不稳定的问题,理论上可以趋于0的速度运行。所以本实用新型所提供的注入头的提升与下放速度可以趋近于0,以适应复杂的连续管作业工况;同时,本实用新型所提供的注入头不需要大口径的液压管线,从而液压软管滚筒可以做得很小,进而可以节省车上空间;另外,由于电机可实现变频数字控制,调节精度高,从而使得本实用新型所提供的注入头能够更加平稳的加减速;而且,电机代替液压马达,减少现场漏油隐患点,减少现场污染。

22.并且,电机可很方便地加装编码器,通过编码器可以进行数据转换计算连续管入井深度,可以与注入头上连续管入井深度计数器互相比较校准,甚至可以取消注入头上的计数器装置,简化结构;电机相比于液压马达,可以更方便地、更准确地输出扭矩值,扭矩值可以转化为连续管的提升或者注入载荷值,该值可以与注入头载荷传感器互相比较校准,甚至可以取代载荷传感器,简化结构。

23.作为本实用新型的优选方案,在本实用新型所提供的注入头中,还包括基座,所述基座上安装有外框架,所述注入头主体安装在所述外框架内;所述注入头主体还包括减速器和用于所述驱动装置制动的制动器,所述驱动装置通过所述减速器减所述传动组件连接。

24.作为本实用新型的优选方案,在本实用新型所提供的注入头中,还包括安装在所述外框架上的鹅颈部件,所述鹅颈部件用于引导连续管进入注入头主体;所述鹅颈部件包括鹅颈本体和安装在所述鹅颈本体上的压盖组件,所述鹅颈本体包括相对设置的第一限位板和第二限位板,所述第一限位板与所述第二限位板之间间隔设置有至少两个滚轮,所有所述滚轮沿所述鹅颈本体的延展方向布置;所述压盖组件包括鹅颈压盖和压盖电缸,所述鹅颈压盖与所述滚轮上下设置,所述第一限位板、所述第二限位板、所述滚轮和所述鹅颈压盖之间形成用于容纳连续管的容纳区域,且所述压盖电缸能够通过调整所述鹅颈压盖与所述滚轮之间的相对位置来打开或闭合所述容纳区域。通过上述结构,使得鹅颈部件可以顺利地将连续管导入注入头主体中。另外,压盖组件采用的是压盖电缸,从而通过电控系统可以使鹅颈压盖的顺序控制或单独控制更加方便,进而便于连续管引入注入头;并且通过电缸驱动的方式可以使整个注入头的自动化或智能化的程度更高。

25.作为本实用新型的优选方案,在本实用新型所提供的注入头中,所述鹅颈本体的两侧分别安装有挡轮,所述挡轮设置在所述鹅颈本体远离所述外框架的一端。通过上述结构,能够防止连续管在进入鹅颈本体时产生摆动,并能够使连续管顺利进入鹅颈本体中。

26.作为本实用新型的优选方案,在本实用新型所提供的注入头中,所述鹅颈部件还包括举升电缸,在所述鹅颈本体的延展方向上,所述鹅颈本体包括第一节段和第二节段,且所述第一节段和所述第二节段相互铰接;所述第一节段安装在所述外框架上,所述举升电缸安装在所述第一节段上,且所述举升电缸的输出端与所述第二节段铰接。通过上述结构,可以利用举升电缸能够使鹅颈本体的第一节段相对于鹅颈本体的第二节段进行展开或折叠,从而达到改变鹅颈本体整体长度的目的,进而可以使注入头能够适应多种工况;并且通过电缸驱动的方式可以使整个注入头的自动化或智能化的程度更高。

27.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

28.1、本实用新型所提供的用于注入头的夹紧系统采用的是电缸驱动,电缸驱动的方式与液压马达驱动的方式相比,电缸驱动的响应速度更快,进而在连续管出现打滑时,本实用新型所提供的用于注入头的夹紧系统能够快速地响应并及时加大夹紧力。另外,现有注入头的夹紧系统是液压马达驱动,进而在井下有悬重断电时,现有注入头维持井下悬重的悬持依靠的是液压系统的保压。但是保压过程时间有限,不能使夹紧系统长时间保持夹紧状态。而本实用新型所提供的用于注入头的夹紧系统中采用的是电缸驱动,进而在供电时,电缸能实现扭矩保持;在断电时,电缸能够实现即时制动,并且电缸能够使夹紧系统长时间夹紧连续管,避免发生管具落井事故。

29.2、在本实用新型所提供的用于注入头的夹紧系统中,在连续管的起升或下放过程中,夹紧电缸作伸缩动作并带动第一夹紧块与第二夹紧块移动,当第一夹紧块与第二夹紧块相向运动时,所有夹紧电缸的夹紧力合并到第一夹持板上以及第二夹持板上,并再通过第一夹持板和第二夹持板对连续管进行夹紧,并且夹紧系统中采用的是电缸驱动,由于电缸的位置控制精度高于液压马达,进而在夹紧过程中有利于第一夹持板和第二夹持板的均匀受力,进而能够进一步提升夹紧系统对连续管的夹紧效果。

30.3、在连续管出现打滑时,本实用新型所提供的注入头能够快速地响应并及时加大夹紧力。另外,现有注入头的夹紧系统是液压马达驱动,进而在井下有悬重断电时,现有注入头维持井下悬重的悬持依靠的是液压系统的保压。但是保压过程时间有限,不能使夹紧系统长时间保持夹紧状态。而本实用新型所提供的注入头的夹紧系统中采用的是电缸驱动,进而在供电时,电缸能实现扭矩保持;在断电时,电缸能够实现即时制动,并且电缸能够使夹紧系统长时间夹紧连续管,避免发生管具落井事故。

31.4、在本实用新型所提供的注入头中,张紧系统中采用的是电缸驱动,由于电缸的位置控制精度高于液压马达,进而在张紧过程中有利于减小链条在宽度方向上错位量,从而可以延长链条的使用寿命。

32.5、在本实用新型所提供的注入头中,注入头主体中的驱动装置为电机。电机没有液马达低速不稳定的问题,理论上可以趋于0的速度运行。所以本实用新型所提供的注入头的提升与下放速度可以趋近于0,以适应复杂的连续管作业工况;同时,本实用新型所提供的注入头不需要大口径的液压管线,从而液压软管滚筒可以做得很小,进而可以节省车上空间;另外,由于电机可实现变频数字控制,调节精度高,从而使得本实用新型所提供的注入头能够更加平稳的加减速;而且,电机代替液压马达,减少现场漏油隐患点,减少现场污染。并且,电机可很方便地加装编码器,通过编码器可以进行数据转换计算连续管入井深度,可以与注入头上连续管入井深度计数器互相比较校准,甚至可以取消注入头上的计数

器装置,简化结构;电机相比于液压马达,可以更方便地、更准确地输出扭矩值,扭矩值可以转化为连续管的提升或者注入载荷值,该值可以与注入头载荷传感器互相比较校准,甚至可以取代载荷传感器,简化结构。

附图说明

33.图1为本实用新型中夹紧系统的三维结构示意图。

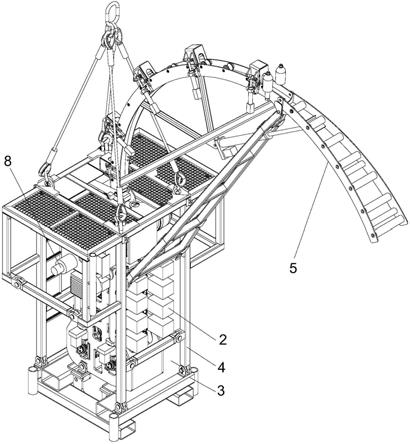

34.图2为本实用新型中注入头的第一种三维结构示意图(带有载荷传感器和计深装置)。

35.图3为本实用新型中注入头的第二种三维结构示意图(带有编码器)。

36.图4为鹅颈部件的第一种三维结构示意图。

37.图5为鹅颈部件的第二种三维结构示意图(沿鹅颈本体的延展方向分为第一节段和第二节段)。

38.图6为张紧系统的三维结构示意图。

39.图7为注入头的第一种三维结构示意图(制动器位于驱动装置尾部,且含有减速器)。

40.图8为注入头的第二种三维结构示意图(制动器位于减速器尾部)。

41.图9为注入头的第三种三维结构示意图(制动器位于驱动装置尾部,且不含减速器)。

42.图中标记:1-夹紧系统,11-夹紧组件,111-夹紧电缸,112-第一夹紧块,113-第二夹紧块,114-第一夹持板,115-第二夹持板,2-注入头主体,21-箱体,22-驱动装置,23-传动组件,231-从动链轮,24-张紧系统,241-从动轴,242-张紧电缸,243-从动轮轴承,25-减速器,26-制动器,3-基座,4-外框架,5-鹅颈部件,51-鹅颈本体,511-第一限位板,512-第二限位板,513-滚轮,514-挡轮,515-第一节段,516-第二节段,52-压盖组件,521-鹅颈压盖,522-压盖电缸,53-举升电缸,6-载荷传感器,7-记深装置,8-编码器。

具体实施方式

43.下面结合附图,对本实用新型作详细的说明。

44.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

45.实施例1

46.如图1所示,本实施例1提供了一种用于注入头的夹紧系统1;

47.如图1所示,本实施例1包括四个上下设置的夹紧组件11,每个夹紧组件11均包括两个夹紧电缸111、一个第一夹紧块112和一个第二夹紧块113。在每个夹紧组件11中,第一夹紧块112与第二夹紧块113相对设置,两个夹紧电缸111分别设置在第二夹紧块113的两端,第二夹紧块113的一端与其中一个夹紧电缸111的固定杆相连,第二夹紧块113的另一端与另一个夹紧电缸111的固定杆相连,第一夹紧块112的两端分别与对应侧的夹紧电缸111的伸缩杆相连。

48.在本实施例1中,在第一夹紧块112与第二夹紧块113相对的侧面上,第一夹紧块

112上安装有第二夹持板115,第二夹紧块113上安装有第二夹持板,第二夹持板115与所有第一夹紧块112相连,第二夹持板与所有第二夹紧块113相连。

49.从而,在连续管的起升或下放过程中,夹紧电缸111作伸缩动作并带动第一夹紧块112与第二夹紧块113移动,当第一夹紧块112与第二夹紧块113相向运动时,第一夹紧块112将所有夹紧电缸111的夹紧力合并、并传递到第二夹持板115上,第二夹紧块113将所有夹紧电缸111的夹紧力合并、并传递到第二夹持板上,并再通过第二夹持板115和第二夹持板对连续管进行夹紧,进而能够提升夹紧系统1对连续管的夹紧效果。并且,本实施例1采用的是电缸驱动,由于电缸的位置控制精度高于液压马达,进而在连续管的夹紧过程中有利于第二夹持板115和第二夹持板的均匀受力,进而能够进一步提升夹紧系统1对连续管的夹紧效果。

50.在本实施例1中,第一夹紧块112、第二夹紧块113、第二夹持板115和第二夹持板均可以设置为矩形板。当然,在本实施例1中,夹紧组件11的具体数量不限,可以为三个或者五个等,一般根据实际需求进行制作。同样,在每个夹紧组件11中,夹紧电缸111的具体数量不限,可以为两个也可以为四个等。具体地,当每个夹紧组件11中的夹紧电缸111的数量为四个时,可以将这四个夹紧电缸111分为两组,并且这两组夹紧电缸111分别设置在第二夹紧块113的两端,第二夹紧块113的一端与其中一组夹紧电缸111的固定杆相连,第二夹紧块113的另一端与另一组夹紧电缸111的固定杆相连,第一夹紧块112的两端分别与对应侧的夹紧电缸111的伸缩杆相连。

51.在本实施例1中,夹紧电缸111可以选择为现有技术中常用的驱动电机。

52.本实施例1采用的是电缸驱动,电缸驱动的方式与液压马达驱动的方式相比,电缸驱动的响应速度更快,进而在连续管出现打滑时,本实施例1能够快速地响应并及时加大夹紧力。

53.另外,现有注入头的夹紧系统1是液压马达驱动,进而在井下有悬重断电时,现有注入头维持井下悬重的悬持依靠的是液压系统的保压。但是保压过程时间有限,不能使夹紧系统1长时间保持夹紧状态。而本实施例1中采用的是电缸驱动,进而在供电时,电缸能实现扭矩保持;在断电时,电缸能够实现即时制动,并且电缸能够使夹紧系统1长时间夹紧连续管,避免发生管具落井事故。

54.实施例2

55.如图2至图9所示,本实施例2提供了一种注入头;

56.本实施例2包括基座3和注入头主体2,基座3上安装有外框架4,注入头主体2安装在外框架4内,从而通过外框架4能够为注入头主体2提供保护并便于注入头的吊装作业。在本实施例2中,外框架4的具体结构不限,为便于实施,可以选择为矩形状框架结构。

57.在本实施例2中,注入头主体2包括箱体21、驱动装置22、传动组件23、制动器26和实施例1中所述的用于注入头的夹紧系统1,驱动装置22、传动组件23和夹紧系统1均安装在箱体21上,制动器26用于驱动装置22的制动,优选地,本实施例2中的制动器26可以选择为电磁制动器26。驱动装置22用于带动传动组件23运动,且传动组件23的运动用于实现连续管的起升或下放。

58.当本实施例2工作时,驱动装置22带动传动组件23运动,并通过传动组件23的运动实现连续管的起升或下放;且在连续管的起升或下放过程中,通过夹紧系统1实现对连续管

的夹紧。

59.如图7和图8所述,本实施例2中的注入头还包括减速器25,驱动装置22通过减速器25减传动组件23连接。在本实施例2中,制动器26的具体安装位置不限,如图7所示,可以将制动器26安装在驱动装置22尾部;如图8所示,也可以将制动器26安装在减速器25的尾部。

60.进一步的,本实施例2中的驱动装置22为电机。

61.电机没有液马达低速不稳定的问题,理论上可以趋于0的速度运行。所以本实施例2工作时,连续管的提升与下放速度可以趋近于0,从而可以适应复杂的连续管作业工况。所以,当注入头的驱动装置22选择为电机时,本实施例2可以不包含减速器25,具体地,如图9所示,本实施例2所提供的注入头可以不包含减速器25,并且在图9所示的视图中,制动器26安装在驱动装置22的尾部。

62.同时,本实施例2在工作时,不需要大口径的液压管线,从而可以将液压软管滚筒可以做得很小,进而可以节省车上空间;另外,由于电机可实现变频数字控制,调节精度高,从而使得本实施例2能够更加平稳的加减速;而且,电机代替液压马达,减少现场漏油隐患点,减少现场污染。

63.如图2所示,本实施例2所提供的注入头还包括有载荷传感器6和记深装置7,从而在连续管的起升与下放过程中,本实施例2可以通过载荷传感器6实现对连续管重量的实时测量,可以通过计深装置实现对连续管起升或下放深度的检测。

64.另外,电机可很方便地加装编码器8,通过编码器8可以进行数据转换计算连续管入井深度,可以与注入头上连续管入井深度计数器互相比较校准,甚至可以取消注入头上的计数器装置,简化结构;电机相比于液压马达,可以更方便地、更准确地输出扭矩值,扭矩值可以转化为连续管的提升或者注入载荷值,该值可以与注入头载荷传感器6互相比较校准,甚至可以取代载荷传感器6,简化结构。具体地,如图3所示,本实施例2所提供的注入头可以在电机上加装编码器8,从而不需要载荷传感器6和记深装置7。

65.如图6至图9所示,本实施例2的注入头主体2还包括张紧系统24,本实施例2的传动组件23包括主动链轮、从动链轮231和链条,主动链轮安装在驱动装置22的输出端,从动链轮231安装张紧系统24上。

66.具体地,如图6所示,本实施例2的张紧系统24包括从动轴241和张紧电缸242,张紧电缸242为两个且分别安装在从动轴241的两端,从动轴241通过从动轮轴承243安装在张紧电缸242的输出端;从动链轮231安装在从动轴241上,且张紧电缸242用于带动从动链轮231靠近或远离主动链轮。

67.在本实施例2中,张紧系统24中采用的是电缸驱动,由于电缸的位置控制精度高于液压马达,进而在张紧过程中有利于减小链条在宽度方向上错位量,从而可以延长链条的使用寿命。

68.如图2至图5所示,在本实施例2所提供的注入头中,还包括安装在外框架4上的鹅颈部件5,鹅颈部件5用于引导连续管进入注入头主体2;

69.具体地,如图4所示,本实施例2的鹅颈部件5包括鹅颈本体51和安装在鹅颈本体51上的压盖组件52,鹅颈本体51包括相对设置的第一限位板511和第二限位板512,第一限位板511与第二限位板512之间间隔设置有至少两个滚轮513,所有滚轮513沿鹅颈本体51的延展方向布置。在本实施例2中,如图4所示,第一限位板511和第二限位板512均可以选择为弧

状结构板。

70.本实施例2的压盖组件52包括鹅颈压盖521和压盖电缸522,鹅颈压盖521与滚轮513上下设置,第一限位板511、第二限位板512、滚轮513和鹅颈压盖521之间形成用于容纳连续管的容纳区域,且压盖电缸522能够通过调整鹅颈压盖521与滚轮513之间的相对位置来打开或闭合容纳区域。具体地,如图4所示,鹅颈压盖521可以设置为壳体结构,并在鹅颈压盖521上开设有“u”形通槽,并且“u”形通槽的开口与滚轮513相对设置。第一限位板511上安装有固定座,压盖电缸522的固定杆铰接在固定座上,压盖电缸522的伸缩杆与鹅颈压盖521的侧面相铰接。进而,通过压盖电缸522的伸缩动作,可以调整鹅颈压盖521与滚轮513之间的相对距离,能够打开或闭合鹅颈压盖521,从而便于连续管在容纳区域中正确就位,以及便于连续管从容纳区域中脱出。

71.在本实施例2中,压盖组件52采用的是压盖电缸522,从而通过电控系统可以使鹅颈压盖521的顺序控制或单独控制更加方便,进而便于连续管引入注入头;并且通过电缸驱动的方式可以使整个注入头的自动化或智能化的程度更高。

72.如图4和图5所示,在本实施例2中,鹅颈本体51的两侧分别安装有挡轮514,挡轮514设置在鹅颈本体51远离外框架4的一端,从而能够防止连续管在进入鹅颈本体51时产生摆动,并能够使连续管顺利进入鹅颈本体51中。

73.如图5所示,本实施例2的鹅颈部件5还包括举升电缸53,并且在鹅颈本体51的延展方向上,鹅颈本体51包括第一节段515和第二节段516,且第一节段515和第二节段516相互铰接;第一节段515安装在外框架4上,举升电缸53安装在第一节段515上,且举升电缸53的输出端与第二节段516铰接。从而可以利用举升电缸53能够使鹅颈本体51的第一节段515相对于鹅颈本体51的第二节段516进行展开或折叠,从而达到改变鹅颈本体51整体长度的目的,进而可以使注入头能够适应多种工况;并且通过电缸驱动的方式可以使整个注入头的自动化或智能化的程度更高。

74.在本实施例2中,举升电缸53、张紧电缸242、夹紧电缸111和电机均可以选择为现有技术中常用的驱动电机。

75.在本实施例2中,驱动装置22带动传动组件23运动,并通过传动组件23的运动实现连续管的起升或下放;且在连续管的起升或下放过程中,通过夹紧系统1实现对连续管的夹紧。由于本实施例2包含实施例1中的用于注入头的夹紧系统1,所以本实施例2具有实施例1中的有益效果。

76.所以,在连续管出现打滑时,本实施例2能够快速地响应并及时加大夹紧力。另外,现有注入头的夹紧系统1是液压马达驱动,进而在井下有悬重断电时,现有注入头维持井下悬重的悬持依靠的是液压系统的保压。但是保压过程时间有限,不能使夹紧系统1长时间保持夹紧状态。而本实施例2采用的是电缸驱动,进而在供电时,电缸能实现扭矩保持;在断电时,电缸能够实现即时制动,并且电缸能够使夹紧系统1长时间夹紧连续管,避免发生管具落井事故。

77.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1