取芯钻取装置的制作方法

1.本实用新型涉及岩芯钻取技术领域,具体的说,涉及一种取芯钻取装置。

背景技术:

2.岩芯是研究和了解地下地质和矿产情况的重要实物材料,例如在油、气田勘探和开发中,按勘查得到的地层层位和设计深度,钻井后向井内下入取芯工具,钻取处岩芯,从而了解地下油层及所含流体特征。

3.取芯时通常是将岩芯拉断,容易对岩芯和取芯钻具造成损坏,岩芯的断面不平整。

技术实现要素:

4.本实用新型的目的是提供一种取芯钻取装置,本实用新型设计科学,能够对岩芯进行环切截断,岩芯断面平整,取芯简单,避免对岩芯和取芯钻具造成损坏。

5.为实现上述目的,本实用新型采用如下技术方案:

6.取芯钻取装置,包括液压马达减速机,液压马达减速机的机壳左侧中部固定设置有套在液压马达减速机的动力轴外部的支撑套筒,液压马达减速机的动力轴外圆周与支撑套筒的内圆周密封转动连接,液压马达减速机的动力轴左端同轴传动连接有取芯钻杆,取芯钻杆的右侧部密封转动连接在支撑套筒中,取芯钻杆的左侧部伸出支撑套筒的左端,取芯钻杆的中部开设有左侧敞口的取芯腔,取芯钻杆的左端连接有取芯钻头,取芯钻头为中空钻头,取芯钻头的内径与取芯腔的内径相同,取芯钻杆上设置有环切截断系统和喷胶防漏气系统,取芯钻头上设置有冷却管路系统。

7.环切截断系统包括四个圆柱形环切刀,取芯钻杆的外圆周左侧部开设有四个圆周阵列的环切通孔,环切通孔沿径向设置,环切通孔的内端与取芯腔的内部连通,四个圆柱形环切刀分别对应滑动设置在四个环切通孔中,环切通孔的外端处取芯钻杆的外圆周上安装有用于密封封堵环切通孔的圆形端盖,圆柱形环切刀的内端呈锥形刀刃,圆柱形环切刀的内端与环切通孔的内端齐平,圆柱形环切刀的外端位于环切通孔内,圆柱形环切刀的外端面中部开设有外侧敞口的施力盲孔,施力盲孔的孔底与圆形端盖的内表面中部之间连接有第一拉簧,取芯钻杆的左侧部同中心设有液压圆环腔,取芯钻杆的左侧部设有若干个分别对应连通液压圆环腔与各个环切通孔的第一供油通道,取芯钻杆的外圆周右侧部开设有外侧敞口且左右间隔的第一液压环槽、第二液压环槽和冷却环槽,取芯钻杆的上侧部沿轴向设有连通第一液压环槽与液压圆环腔的第二供油通道,支撑套筒的左侧上部沿径向开设有第一输油通道,第一输油通道的内端与第一液压环槽连通,第一输油通道的外端通过第一供油接头连接有第一供油管,取芯腔的腔底中心设有气压凹槽,取芯钻杆中部下侧设有与气压凹槽连通的气压通道,气压通道的外端位于取芯钻杆下侧部并安装有加气密封盖。

8.喷胶防漏气系统包括两个扇形喷头,取芯钻杆的左端部同中心设有位于液压圆环腔左侧的供胶圆环腔,供胶圆环腔的直径小于液压圆环腔的直径,取芯钻杆的左端部前上侧和后下侧均沿径向设有一个喷胶通孔,两个喷胶通孔径向对称,前上侧的喷胶通孔外左

内右倾斜设置,两个喷胶通孔的外端均与供胶圆环腔连通,两个喷胶通孔的内端均与取芯腔连通,两个扇形喷头分别对应密封固定安装在两个喷胶通孔中,两个扇形喷头的喷射端分别与两个喷胶通孔的内端齐平,前上侧的扇形喷头朝后下方喷射,后下侧的扇形喷头朝前上方喷射,取芯钻杆的左端部前上侧沿径向设有加胶通道,加胶通道的内端与供胶圆环腔连通,加胶通道的外端安装有加胶密封盖,取芯钻杆的左侧部前上侧沿轴向设有圆筒型液压腔,圆筒型液压腔中密封滑动设置有挤压活塞,挤压活塞的右侧面与圆筒型液压腔的右侧面之间连接有第二拉簧,取芯钻杆的前上侧沿轴向设有连通第二液压环槽与圆筒型液压腔的第三供油通道,取芯钻杆的左端部前上侧沿轴向设有连通供胶圆环腔与圆筒型液压腔的第四供油通道,支撑套筒的中部前上侧沿径向开设有第二输油通道,第二输油通道的内端与第二液压环槽连通,第二输油通道的外端通过第二供油接头连接有第二供油管。

9.冷却管路系统包括若干个冷却液喷孔,各个冷却液喷孔均匀布置在取芯钻头的左端环面上,取芯钻头的中部同中心设有冷却圆环腔,取芯钻头的左侧部沿轴向设有若干个分别对应连通冷却圆环腔和各个冷却液喷孔的第一冷却液通道,取芯钻头的右侧前下部和取芯钻杆的前下部沿轴向设有左右贯通的第二冷却液通道,第二冷却液通道的左端与冷却圆环腔连通,第二冷却液通道的右端与冷却环槽连通,支撑套筒的右侧部前下侧沿径向开设有输水通道,输水通道的内端与冷却环槽连通,输水通道的外端通过供水接头连接有一根冷却液供液管,冷却液供液管上设置有电动截止阀。

10.本实用新型相对现有技术具有突出的实质性特点和显著的进步,具体地说,本实用新型的工作原理为:启动液压马达减速机,打开电动截止阀,液压马达减速机的动力轴驱动相应的取芯钻杆高速转动,取芯钻杆带动取芯钻头高速转动,控制两个第二液压油缸的活塞杆同时伸出,推动液压马达减速机朝向岩层移动,取芯钻头对岩层进行钻进,同时,冷却液通过相应的冷却液供液管、供水接头、输水通道、冷却环槽、第二冷却液通道、冷却圆环腔、各个第一冷却液通道和各个冷却液喷孔从取芯钻头外端面喷出,实现对取芯钻头的冷却,取芯钻杆钻入岩层内一定距离,则在取芯钻头的钻进作用下,取芯钻杆的取芯腔中便填充有一段圆柱形的岩芯,然后液压马达减速机停止移动,通过第一供油管、第一供油接头、第一输油通道、第一液压环槽和第二供油通道向液压圆环腔中泵入液压油,液压圆环腔中的液压油通过各个第一供油通道注入到各个环切通孔中,液压油压力大于各个第一拉簧的拉力,液压油压迫各个圆柱形环切刀同步向内移动,各个圆柱形环切刀的内端向内伸入到取芯腔中并顶压岩芯的外圆周,各个圆柱形环切刀随取芯钻杆一起旋转对岩芯进行切割,各个圆柱形环切刀在液压油的作用下逐步向内移动,直至各个圆柱形环切刀的内端伸入到取芯腔的中心,将岩芯切断,岩芯断面平整,然后卸油压,液压油压力减小为零,则各个圆柱形环切刀在各个第一拉簧的作用下向外移动复位至各个环切通孔中,液压马达减速机停止转动,关闭电动截止阀,再通过第二供油管、第二供油接头、第二输油通道、第二液压环槽和第三供油通道向圆筒型液压腔中泵入液压油,其中初始时,预先打开加胶密封盖,通过加胶通道向供胶圆环腔中加满有胶液,再拧紧加胶密封盖,液压油压力大于第二拉簧的拉力,液压油压迫挤压活塞使挤压活塞向左移动,挤压活塞挤压胶液,使胶液通过两个扇形喷头喷出并分别均匀喷在岩芯断面上,胶液渗入到岩芯断面与取芯腔内壁之间的缝隙并凝固,使岩芯断面与取芯腔内壁之间的缝隙封堵,确保岩芯中含有的气体不会逸出,然后拉动液压马达减速机反向移动,使取芯钻杆和取芯钻头从钻孔中抽出,如此,便完成岩芯的取芯工

作,为了得到取芯腔中的岩芯,可先将取芯钻头拆掉,使用刀具将凝固的胶划开,然后打开加气密封盖,将气压通道外端接气泵,通过气压通道将高压气体注入到气压凹槽中,气体将岩芯从取芯钻杆的取芯腔内推出来。

11.本实用新型设计科学,能够对岩芯进行环切截断,岩芯断面平整,取芯简单,避免对岩芯和取芯钻具造成损坏。

附图说明

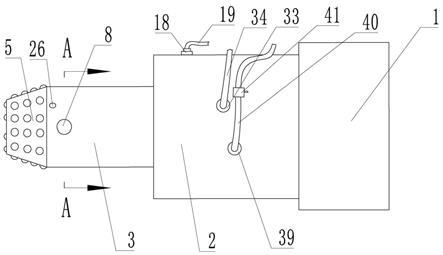

12.图1是本实用新型的结构示意图。

13.图2是图1的a-a向剖视图。

14.图3是图2的b-b向剖视图。

15.图4是图2的c-c向剖视图。

16.图5是图2的d-d向剖视图。

17.图6是图4中e处局部放大图。

具体实施方式

18.以下结合附图进一步说明本实用新型的实施例。

19.如图1-图6所示,取芯钻取装置,包括液压马达减速机1,液压马达减速机1的机壳左侧中部固定设置有套在液压马达减速机1的动力轴外部的支撑套筒2,液压马达减速机1的动力轴外圆周与支撑套筒2的内圆周密封转动连接,液压马达减速机1的动力轴左端同轴传动连接有取芯钻杆3,取芯钻杆3的右侧部密封转动连接在支撑套筒2中,取芯钻杆3的左侧部伸出支撑套筒2的左端,取芯钻杆3的中部开设有左侧敞口的取芯腔4,取芯钻杆3的左端连接有取芯钻头5,取芯钻头5为中空钻头,取芯钻头5的内径与取芯腔4的内径相同,取芯钻杆3上设置有环切截断系统和喷胶防漏气系统,取芯钻头5上设置有冷却管路系统。

20.环切截断系统包括四个圆柱形环切刀6,取芯钻杆3的外圆周左侧部开设有四个圆周阵列的环切通孔7,环切通孔7沿径向设置,环切通孔7的内端与取芯腔4的内部连通,四个圆柱形环切刀6分别对应滑动设置在四个环切通孔7中,环切通孔7的外端处取芯钻杆3的外圆周上安装有用于密封封堵环切通孔7的圆形端盖8,圆柱形环切刀6的内端呈锥形刀刃,圆柱形环切刀6的内端与环切通孔7的内端齐平,圆柱形环切刀6的外端位于环切通孔7内,圆柱形环切刀6的外端面中部开设有外侧敞口的施力盲孔9,施力盲孔9的孔底与圆形端盖8的内表面中部之间连接有第一拉簧10,取芯钻杆3的左侧部同中心设有液压圆环腔11,取芯钻杆3的左侧部设有若干个分别对应连通液压圆环腔11与各个环切通孔7的第一供油通道12,取芯钻杆3的外圆周右侧部开设有外侧敞口且左右间隔的第一液压环槽13、第二液压环槽14和冷却环槽15,取芯钻杆3的上侧部沿轴向设有连通第一液压环槽13与液压圆环腔11的第二供油通道16,支撑套筒2的左侧上部沿径向开设有第一输油通道17,第一输油通道17的内端与第一液压环槽13连通,第一输油通道17的外端通过第一供油接头18连接有第一供油管19,取芯腔4的腔底中心设有气压凹槽20,取芯钻杆3中部下侧设有与气压凹槽20连通的气压通道21,气压通道21的外端位于取芯钻杆3下侧部并安装有加气密封盖22。

21.喷胶防漏气系统包括两个扇形喷头23,取芯钻杆3的左端部同中心设有位于液压圆环腔11左侧的供胶圆环腔24,供胶圆环腔24的直径小于液压圆环腔11的直径,取芯钻杆3

的左端部前上侧和后下侧均沿径向设有一个喷胶通孔25,两个喷胶通孔25径向对称,前上侧的喷胶通孔25外左内右倾斜设置,两个喷胶通孔25的外端均与供胶圆环腔24连通,两个喷胶通孔25的内端均与取芯腔4连通,两个扇形喷头23分别对应密封固定安装在两个喷胶通孔25中,两个扇形喷头23的喷射端分别与两个喷胶通孔25的内端齐平,前上侧的扇形喷头23朝后下方喷射,后下侧的扇形喷头23朝前上方喷射,取芯钻杆3的左端部前上侧沿径向设有加胶通道42,加胶通道42的内端与供胶圆环腔24连通,加胶通道42的外端安装有加胶密封盖26,取芯钻杆3的左侧部前上侧沿轴向设有圆筒型液压腔27,圆筒型液压腔27中密封滑动设置有挤压活塞28,挤压活塞28的右侧面与圆筒型液压腔27的右侧面之间连接有第二拉簧29,取芯钻杆3的前上侧沿轴向设有连通第二液压环槽14与圆筒型液压腔27的第三供油通道30,取芯钻杆3的左端部前上侧沿轴向设有连通供胶圆环腔24与圆筒型液压腔27的第四供油通道31,支撑套筒2的中部前上侧沿径向开设有第二输油通道32,第二输油通道32的内端与第二液压环槽14连通,第二输油通道32的外端通过第二供油接头33连接有第二供油管34。

22.冷却管路系统包括若干个冷却液喷孔,各个冷却液喷孔均匀布置在取芯钻头5的左端环面上,取芯钻头5的中部同中心设有冷却圆环腔35,取芯钻头5的左侧部沿轴向设有若干个分别对应连通冷却圆环腔35和各个冷却液喷孔的第一冷却液通道36,取芯钻头5的右侧前下部和取芯钻杆3的前下部沿轴向设有左右贯通的第二冷却液通道37,第二冷却液通道37的左端与冷却圆环腔35连通,第二冷却液通道37的右端与冷却环槽15连通,支撑套筒2的右侧部前下侧沿径向开设有输水通道38,输水通道38的内端与冷却环槽15连通,输水通道38的外端通过供水接头39连接有一根冷却液供液管40,冷却液供液管40上设置有电动截止阀41。

23.本实用新型的工作原理为:启动液压马达减速机1,打开电动截止阀41,液压马达减速机1的动力轴驱动相应的取芯钻杆3高速转动,取芯钻杆3带动取芯钻头5高速转动,控制两个第二液压油缸的活塞杆同时伸出,推动液压马达减速机1朝向岩层移动,取芯钻头5对岩层进行钻进,同时,冷却液通过相应的冷却液供液管40、供水接头39、输水通道38、冷却环槽15、第二冷却液通道37、冷却圆环腔35、各个第一冷却液通道36和各个冷却液喷孔从取芯钻头5外端面喷出,实现对取芯钻头5的冷却,取芯钻杆3钻入岩层内一定距离,则在取芯钻头5的钻进作用下,取芯钻杆3的取芯腔4中便填充有一段圆柱形的岩芯,然后液压马达减速机1停止移动,通过第一供油管19、第一供油接头18、第一输油通道17、第一液压环槽13和第二供油通道16向液压圆环腔11中泵入液压油,液压圆环腔11中的液压油通过各个第一供油通道12注入到各个环切通孔7中,液压油压力大于各个第一拉簧10的拉力,液压油压迫各个圆柱形环切刀6同步向内移动,各个圆柱形环切刀6的内端向内伸入到取芯腔4中并顶压岩芯的外圆周,各个圆柱形环切刀6随取芯钻杆3一起旋转对岩芯进行切割,各个圆柱形环切刀6在液压油的作用下逐步向内移动,直至各个圆柱形环切刀6的内端伸入到取芯腔4的中心,将岩芯切断,岩芯断面平整,然后卸油压,液压油压力减小为零,则各个圆柱形环切刀6在各个第一拉簧10的作用下向外移动复位至各个环切通孔7中,液压马达减速机1停止转动,关闭电动截止阀41,再通过第二供油管34、第二供油接头33、第二输油通道32、第二液压环槽14和第三供油通道30向圆筒型液压腔27中泵入液压油,其中初始时,预先打开加胶密封盖26,通过加胶通道42向供胶圆环腔24中加满有胶液,再拧紧加胶密封盖26,液压油压力

大于第二拉簧29的拉力,液压油压迫挤压活塞28使挤压活塞28向左移动,挤压活塞28挤压胶液,使胶液通过两个扇形喷头23喷出并分别均匀喷在岩芯断面上,胶液渗入到岩芯断面与取芯腔4内壁之间的缝隙并凝固,使岩芯断面与取芯腔4内壁之间的缝隙封堵,确保岩芯中含有的气体不会逸出,然后拉动液压马达减速机1反向移动,使取芯钻杆3和取芯钻头5从钻孔中抽出,如此,便完成岩芯的取芯工作,为了得到取芯腔4中的岩芯,可先将取芯钻头5拆掉,使用刀具将凝固的胶划开,然后打开加气密封盖22,将气压通道21外端接气泵,通过气压通道21将高压气体注入到气压凹槽20中,气体将岩芯从取芯钻杆3的取芯腔4内推出来。

24.以上实施例仅用以说明而非限制本实用新型的技术方案,尽管参照上述实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解;依然可以对本实用新型进行修改或者等同替换,而不脱离本实用新型的精神和范围的任何修改或局部替换,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1